स्पायरल बेव्हेल आणि हायपॉइड गिअर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

यांत्रिकी ऊर्जेचे पारेषण (ट्रान्स्मिशन) विविध माध्यमांद्वारे केले जाते. ऊर्जेच्या पारेषणाच्या अचूक, दणकट आणि विश्वासार्ह नियंत्रणासाठी, गिअर तंत्रज्ञान वापरले जाते. भिन्न अॅप्लिकेशनसाठी वेगवेगळ्या गिअर प्रणाली आहेत.

ऊर्जेच्या पारेषणाच्या दिशेनुसार गिअर पारेषणाचे पुढीलप्रमाणे वर्गीकरण केले जाते.

1. समांतर अक्षांतील पारेषण उदाहरणार्थ, स्पर गिअर, हेलिकल गिअर

1. समांतर अक्षांतील पारेषण उदाहरणार्थ, स्पर गिअर, हेलिकल गिअर

2. परस्पर छेदणाऱ्या/तिरप्या (स्क्यू) अक्षांतील पारेषण

उदाहरणार्थ, वर्म गिअर, सरळ (स्ट्रेट) किंवा स्पायरल बेव्हेल गिअर आणि हायपॉइड गिअर

या लेखात आपण 'स्पायरल बेव्हेल आणि हायपॉइड गिअर'विषयी तपशीलवार चर्चा करणार आहोत.

ऊर्जा जेव्हा एका शाफ्टमधून दुसऱ्या शाफ्टकडे पारेषित केली जाते आणि शाफ्टचे अक्ष एकमेकांना छेदत असतात किंवा तिरप्या स्थितीत असतात, तेव्हा पारेषण करण्यासाठी वापरलेले गिअर बेव्हेल गिअर म्हणून ओळखले जातात.

बेव्हेल गिअरचे वर्गीकरण पुढीलप्रमाणे तीन वेगवेगळ्या प्रकारांमध्ये केले जाते.

1. स्ट्रेट बेव्हेल गिअर

2. स्पायरल बेव्हेल गिअर

3. हायपॉइड गिअर

स्ट्रेट बेव्हेल गिअरमध्ये गिअर प्रोफाइल सरळ (चित्र क्र. 1) असतात.

स्पायरल बेव्हेल गिअरमध्ये गिअर प्रोफाइल स्पायरल फॉर्ममध्ये (चित्र क्र. 2) असतात.

हायपॉइड गिअरमध्ये गिअर प्रोफाइल स्पायरल फॉर्ममध्ये (स्पायरल गिअरप्रमाणेच) असतात, त्याव्यतिरिक्त त्यात पिनियनच्या अक्षावर ऑफसेट असतो (याला हायपॉइड ऑफसेट असे म्हणतात) आणि म्हणूनच या गिअरला हायपॉइड गिअर (चित्र क्र. 3) असे म्हटले जाते.

वरील व्याख्येनुसार हायपॉइड गिअर म्हणजे स्पायरल बेव्हेल गिअरच असतात (त्यांच्यात फक्त हायपॉइड/पिनियन ऑफसेट असतो.) हे आता आपल्या लक्षात आले आहे. तथापि, त्यांच्यात अन्य काही वैशिष्ट्ये असतात.

एकमेकांत बसणाऱ्या दोन गिअरमधील संपर्काचा आकृतीबंध (पॅटर्न) हा सामान्य आणि स्पायरल/हायपॉइड गिअरमधील मूलभूत फरक आहे.

स्पर गिअर आणि हेलिकल गिअरमधील संपर्क, गिअरच्या पिच लाइनला लागून असणारा रेखीय संपर्क असतो. स्पायरल/हायपॉइडच्या बाबतीत दातांचे पृष्ठीय क्षेत्र संपर्कात असते. या पृष्ठीय संपर्क क्षेत्रामुळे स्पर आणि हेलिकल गिअरच्या तुलनेत या गिअरद्वारे अधिक ऊर्जा/भार पारेषित केले जातात.

स्पायरल/हायपॉइड हे नेहमी एक संयुगच (कॉन्ज्युगेट) असते आणि ते जोडीमध्येच उपलब्ध असतात. क्राउन व्हील आणि पिनियनचे उत्पादन स्वतंत्रपणे केले जाते. तथापि मशीनवरील पहिल्या कापाची तुलना 'मास्टर गिअर किंवा पिनियन'शी केली जाते. याला गिअर जोडीचे सॉफ्ट चेकिंग असे म्हणतात. प्रक्रियेच्या प्रवाहाचा (प्रोसेस फ्लो) अभ्यास करताना आपण या सॉफ्ट चेकिंगच्या तपशिलांची चर्चा करू. थोडक्यात सांगावयाचे तर एकमेकांत बसणारे गिअर जोडीने तयार केले जातात आणि पिनियन निर्मितीदरम्यान त्याची मास्टर क्राउन व्हीलशी तुलना केली जाते. क्राउन व्हील यंत्रणादरम्यान त्याची तुलना मास्टर पिनियनबरोबर केली जाते. योग्य माउंटिंग परिमाणांवर दातांचा योग्य संपर्क साधण्यासाठी हे आवश्यक असते.

योग्य संपर्क स्थिती आणि क्राउन व्हील आणि पिनियनची माउंटिंग परिमाणे यांची संयुग गिअरमध्ये अत्यंत आवश्यकता असते. बॅकलॅश आणि दातांचा व्यत्यय (इंटरफरन्स) हे मोजमापदेखील उत्पादनामध्ये तपासावे आणि राखावे लागणारे महत्त्वाचे घटक आहेत.

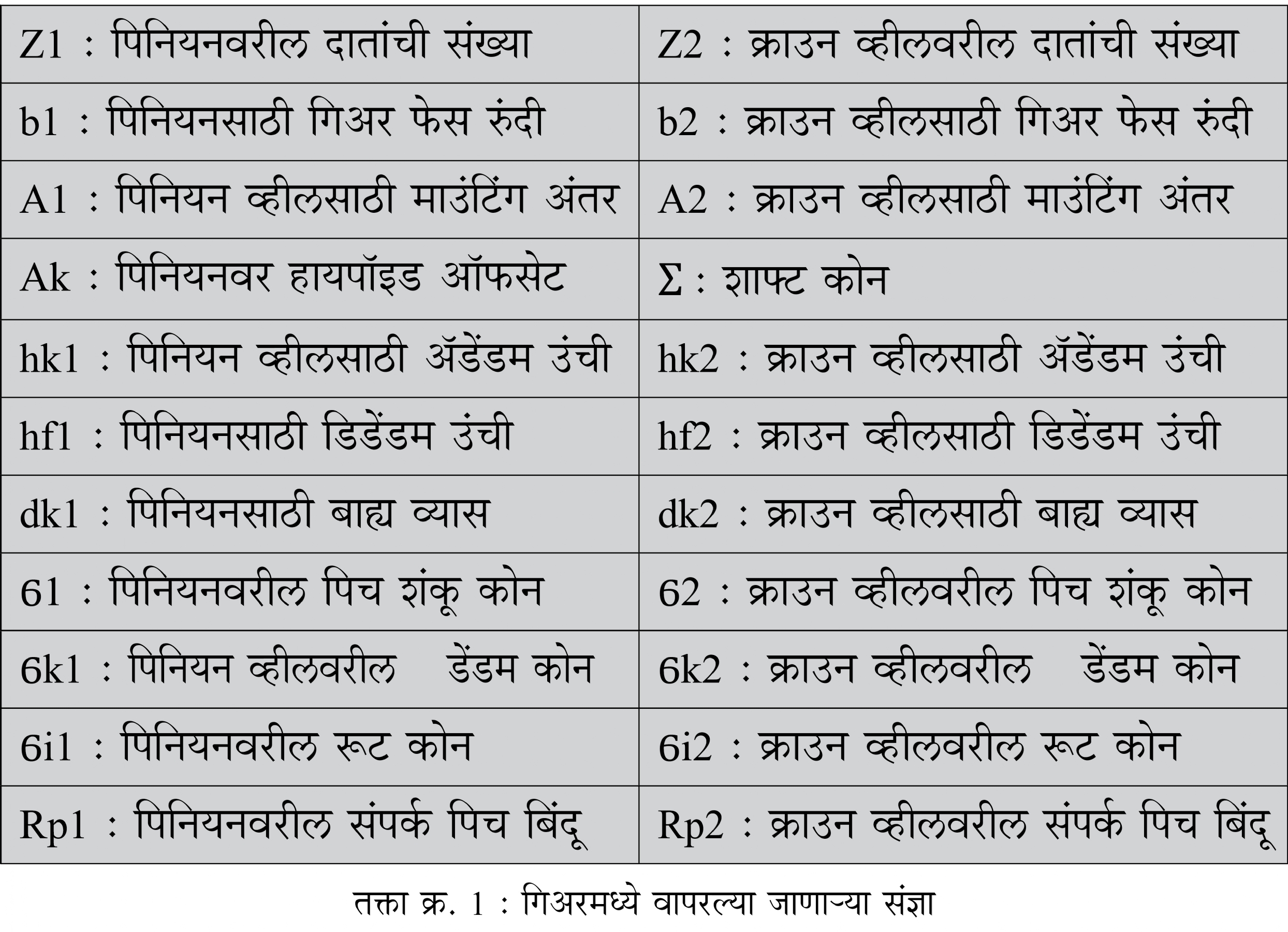

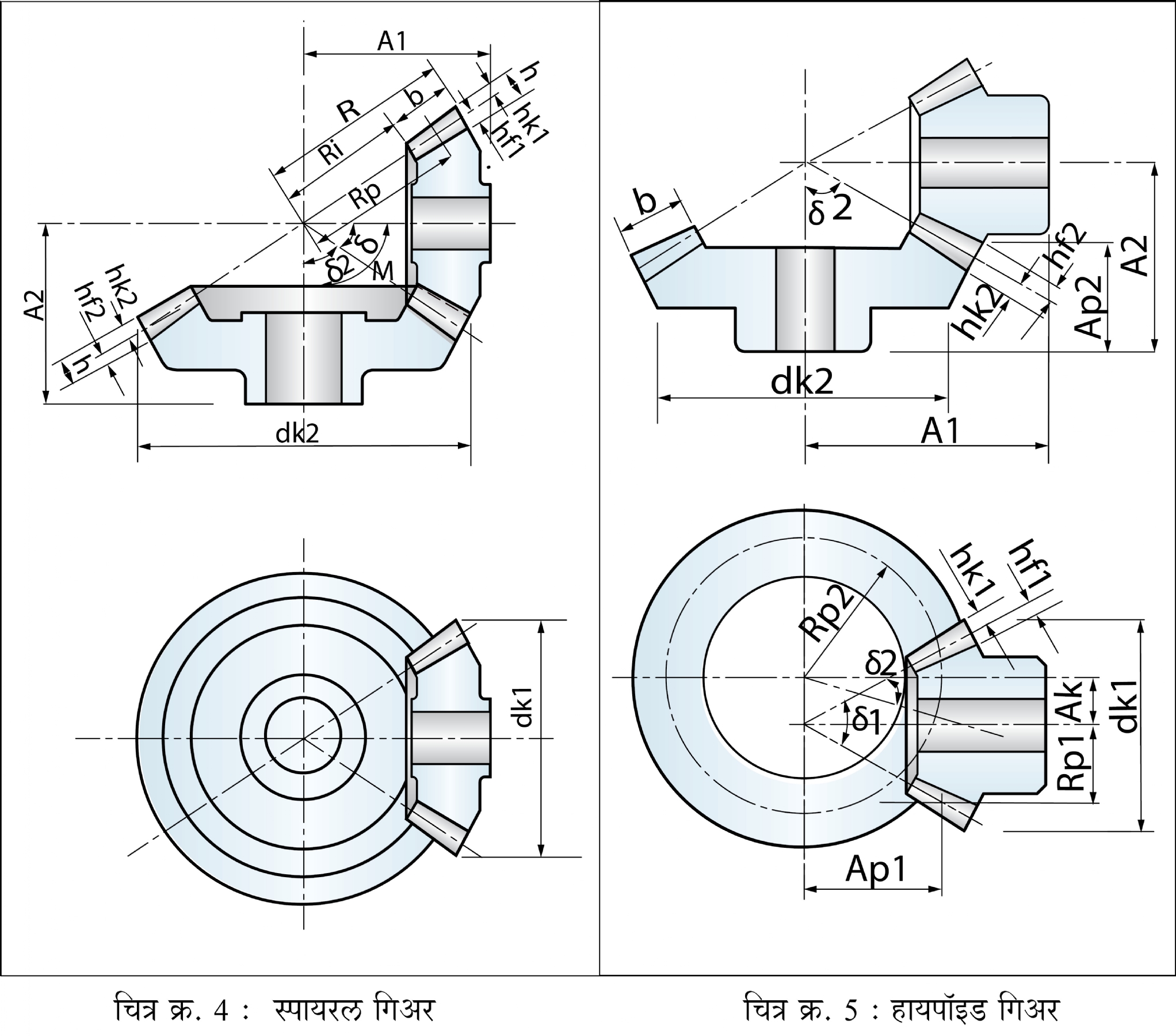

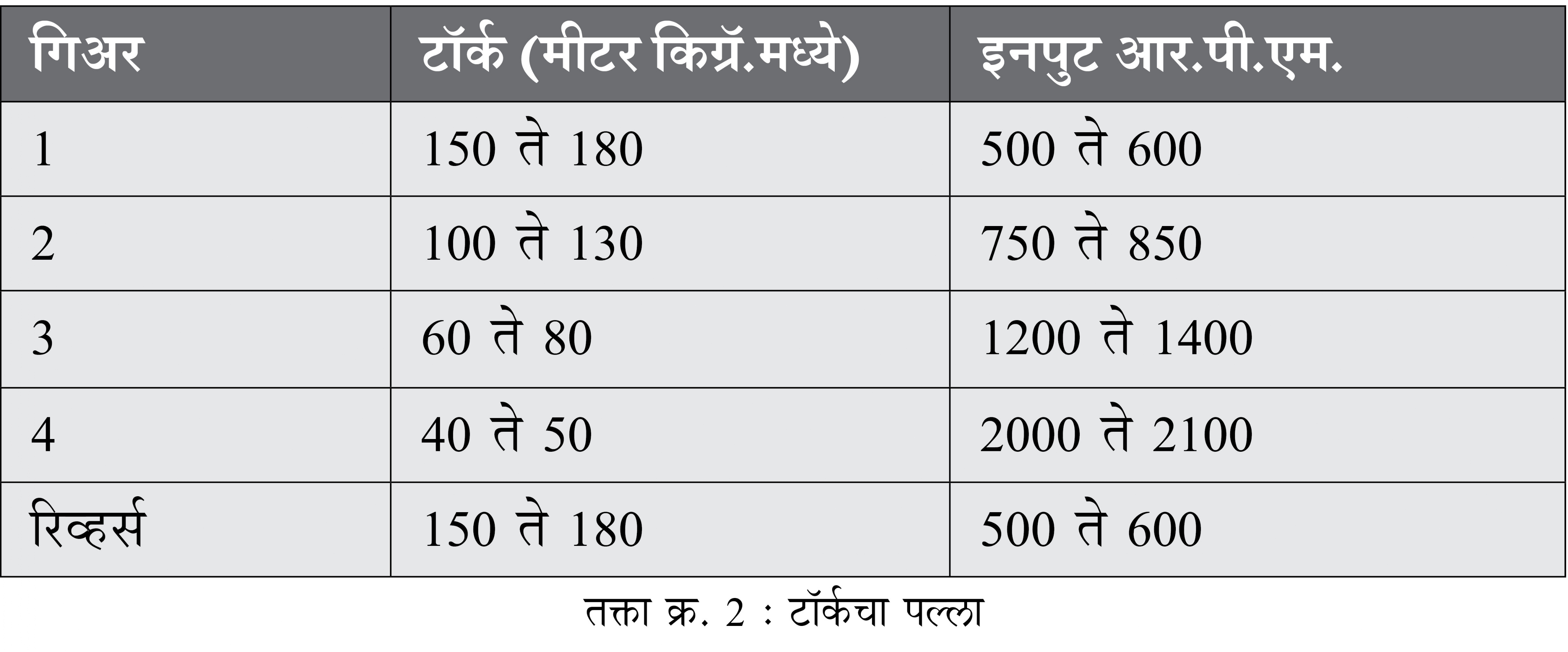

स्पायरल/हायपॉइड गिअर समजण्यासाठी आपल्याला या गिअरच्या बाबतीत वापरल्या जाणाऱ्या काही विशिष्ट गिअर संज्ञा (तक्ता क्र. 1) जाणून घेणे आवश्यक आहे. स्पायरल आणि हायपॉइड गिअरचा हा तपशील चित्र क्र. 4 आणि 5 मध्ये दाखविला आहे.

स्पायरल/हायपॉइड गिअरचे डिझाइन निकष (पॅरामीटर)

स्पायरल/हायपॉइड गिअर डिझाइन करताना पुढील निकषांचा विचार केला जातो.

1. गिअर भूमिती

2. ताकद गणन

3. मशीन, टूलिंग, कटर आणि इतर उत्पादन सुविधांच्या उपलब्ध स्रोतांचा वापर करून यंत्रण/उत्पादनाची व्यवहार्यता

हे सर्व लक्षात घेऊन पुन्हा पुन्हा चाचणी आणि दुरुस्ती करून पुनरुक्ती (आयटरेशन) पद्धतीने डिझाइनला अंतिम रूप दिले जाते.

गिअर भूमिती

लांबी, रुंदी, उंची आदी परिमाणांच्या भाषेत गिअर बॉक्सचा संपूर्ण आकार भूमितीद्वारे निश्चित केला जातो. क्राउन व्हीलचा* अधिकतम व्यास, त्याची जाडी, गिअर बॉक्स हाऊसिंगमध्ये मावेल अशी पिनियनची लांबी, हायपॉइड पिनियन ऑफसेटच्या बाबतीत ग्राउंड क्लिअरन्स यांच्या बाबतीतला निर्णयही भूमितीवरच अवलंबून असतो.

* क्राउन व्हील म्हणजे खरे तर परिघीय फेसवर दाते असलेला एक रिंग गिअर असतो. त्याचा फेस निमुळत्या (टेपर) आकाराचा असतो आणि तो एका क्राउनसारखा (मुकुट) दिसतो. त्यामुळे या रिंग गिअरला क्राउन गिअर असे व्यावसायिक नाव देण्यात आलेले आहे.

ताकद (स्ट्रेंग्थ)

भूमितीला अंतिम रूप दिल्यानंतर, पुढची पायरी म्हणजे आवश्यक असलेल्या आउटपुट ताकद आणि गतीसाठी इनपुट गतीमध्ये किती आणि कशी घट करावयाची याविषयी निर्णय घेणे. घट निश्चित झाल्यावर आपण क्राउन व्हील आणि पिनियनवरील दातांची संख्या ठरवू शकतो. सामान्यतः व्यावसायिक वाहन/ट्रकसाठी वेग आणि टॉर्कचा विचार तक्ता क्र. 2 मध्ये दिलेल्या पल्ल्यात असतो.

इंजिनचा आर.पी.एम. आणि पहिल्या, दुसऱ्या, तिसऱ्या, चौथ्या आणि रिव्हर्स गिअरमधील गिअर बॉक्सचे गुणोत्तर माहित असले की, क्राउन व्हील आणि पिनियनवरील दातांची संख्या निश्चित करता येते.

एकदा आपण क्राउन व्हील आणि पिनियनवरील दातांची संख्या निश्चित केली की, आपल्याला 'बेन्डिंग', 'स्कोअरिंग', 'फटीग' आणि 'पिटिंग'मध्ये गिअर दातांच्या ताकदीचे गणन करावे लागते. वाहन उद्योगातील अॅप्लिकेशनच्या बाबतीत, गिअर बॉक्समधून येणाऱ्या सर्व गिअरच्या गुणोत्तर टॉर्कसाठी हे तपासून पहावे लागतात. क्राउन व्हील आणि पिनियनच्या दातांचे सैद्धांतिक (थिअरॉटिकल) आयुर्मान वरील सर्व आवश्यकतांमध्ये संतुलित आहे का याची खात्री करून घेणे आवश्यक असते. गणनेदरम्यान, आपल्याला या गिअर बॉक्समध्ये वापरल्या जाणाऱ्या बेअरिंगवर येणाऱ्या 'अक्षीय आणि अरीय थ्रस्ट'ची निश्चिती करावी लागते. तसेच हे बेअरिंग निर्मात्यांच्या कॅटलॉगमध्ये दिलेल्या स्वीकार्य मर्यादेत असणे आवश्यक असते.

यंत्रण/उत्पादन व्यवहार्यता

एकंदर डिझाइनला अंतिम रूप देण्यापूर्वी विचारात घेतल्या जाणाऱ्या महत्त्वपूर्ण निकषांपैकी हा एक आहे. डिझाइनला अंतिम रूप देताना यंत्रण/तपासणीच्या क्षमतांचा विचार करणे गरजेचे असते. डिझाइन केलेले मोजमाप मिळविण्यास आपली मशीन सक्षम असली पाहिजे. त्याशिवाय लागणारे कटर हेड, इतर टूलिंग यांच्यावर डिझाइनमध्ये दिलेली मूल्ये सेट करण्यास ती सक्षम असणे गरजेचे असते. जर ही मूल्ये आपल्याकडील उपलब्ध मशीनच्या श्रेणीत नसतील, तर संपूर्ण कार्यपद्धतीची पुनर्गणना करून भूमिती, ताकद आणि यंत्रण/उत्पादन सुविधांमध्ये नमूद केलेल्या सर्व मर्यादांमध्ये बसू शकेल, असे नवीन डिझाइन करावे लागते. याच कारणास्तव आम्ही असे म्हटले आहे की, पुनरावृत्ती पद्धतीद्वारा डिझाइनला अंतिम रूप दिले जाते. बऱ्याच कामांमध्ये, डिझाइन अंतिम स्वरूपात येण्यासाठी हे 50 ते 60 वेळा करावे लागते.

स्पायरल आणि हायपॉइड गिअरची तुलना

पूर्वी स्पष्ट केल्याप्रमाणे, या दोन्ही प्रकारांत गिअर दातांची प्रोफाइल स्पायरल असते. याव्यतिरिक्त हायपॉइड गिअरमध्ये पिनियन ऑफसेट (पिनियनचा अक्ष वरच्या किंवा खालच्या बाजूला सरकलेला असतो) असतो. हे पिनियन ऑफसेट आहे आणि म्हणून याला हायपॉइड गिअर असे म्हणतात.

हायपॉइड ऑफसेटमुळे पिनियनचा व्यास (पिच व्यास) वाढतो आणि पिनियनची ताकद वाढते. याच कारणाने वाहनउद्योगातील बहुतेक अॅप्लिकेशनमध्ये मागचा (रिअर) अॅक्सल ऊर्जा पारेषणामध्ये हायपॉइड गिअर वापरला जातो.

पिनियन अक्षामध्ये बदल झाल्यामुळे क्राउन व्हीलच्या संपर्कात येणारी गिअरची रुंदी वाढते. यामुळे संपर्क क्षेत्र वाढते, भार/टॉर्क वाहून नेण्याची उच्च क्षमता मिळते आणि पिनियन बेअरिंगवरील अक्षीय आणि अरीय बल कमी होते. यामुळे पिनियन बेअरिंगचे आयुर्मान वाढते. दातांच्या संपर्क क्षेत्रातील वाढीमुळे स्कोअरिंग प्रभाव कमी होतो आणि शक्ती/टॉर्क पारेषण अधिक सहजपणे होते.

पिनियन आणि क्राउन व्हीलसाठी दातांची माफक संतुलित ताकद (टूथ स्ट्रेंग्थ) प्राप्त होते. सामान्य परिस्थितीमध्ये (उदाहरणार्थ, स्पायरल गिअर) पिनियनचे परिभ्रमण नेहमीच जास्त असल्याने, पिनियन खराब होण्याची शक्यता जास्त असते.

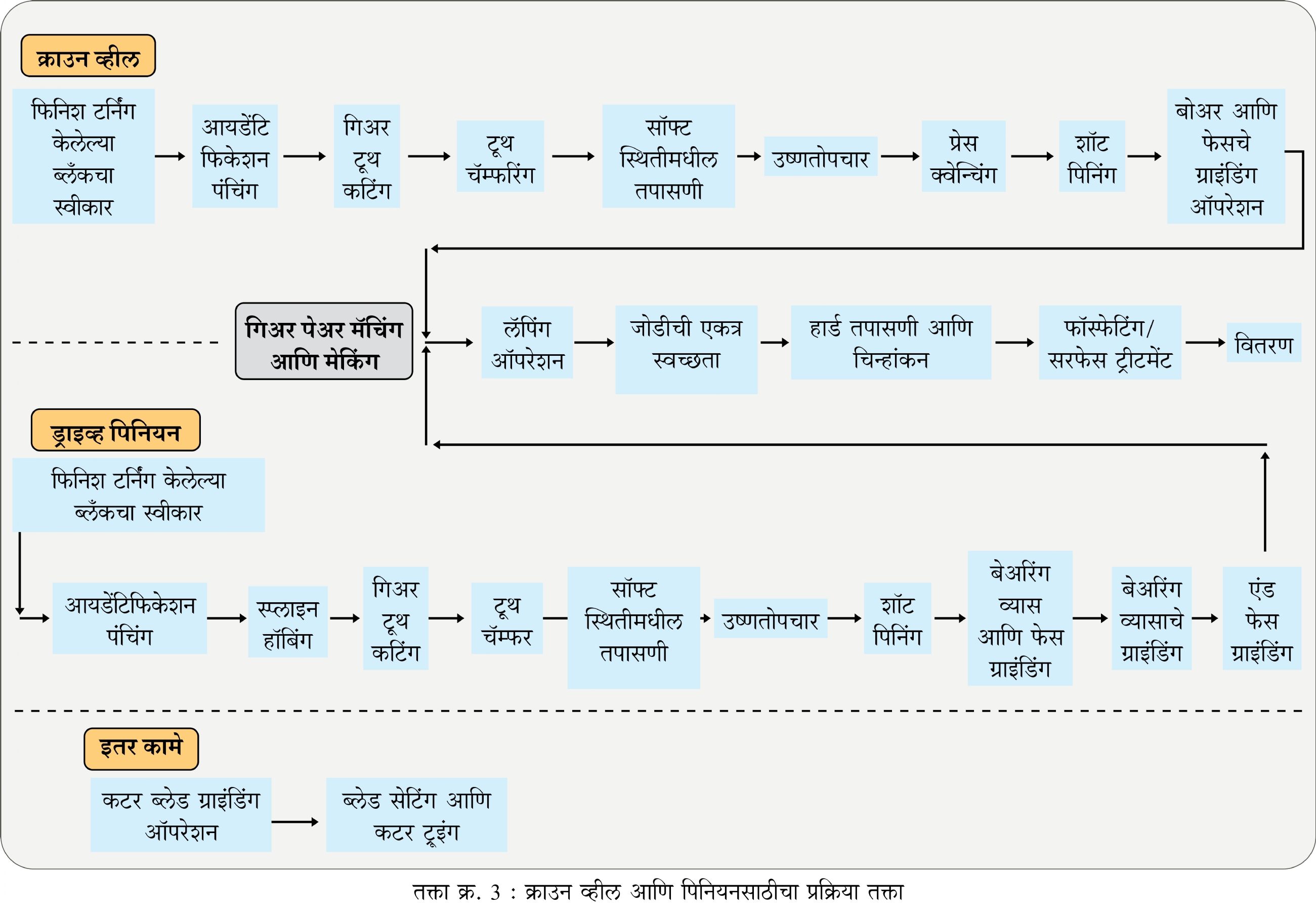

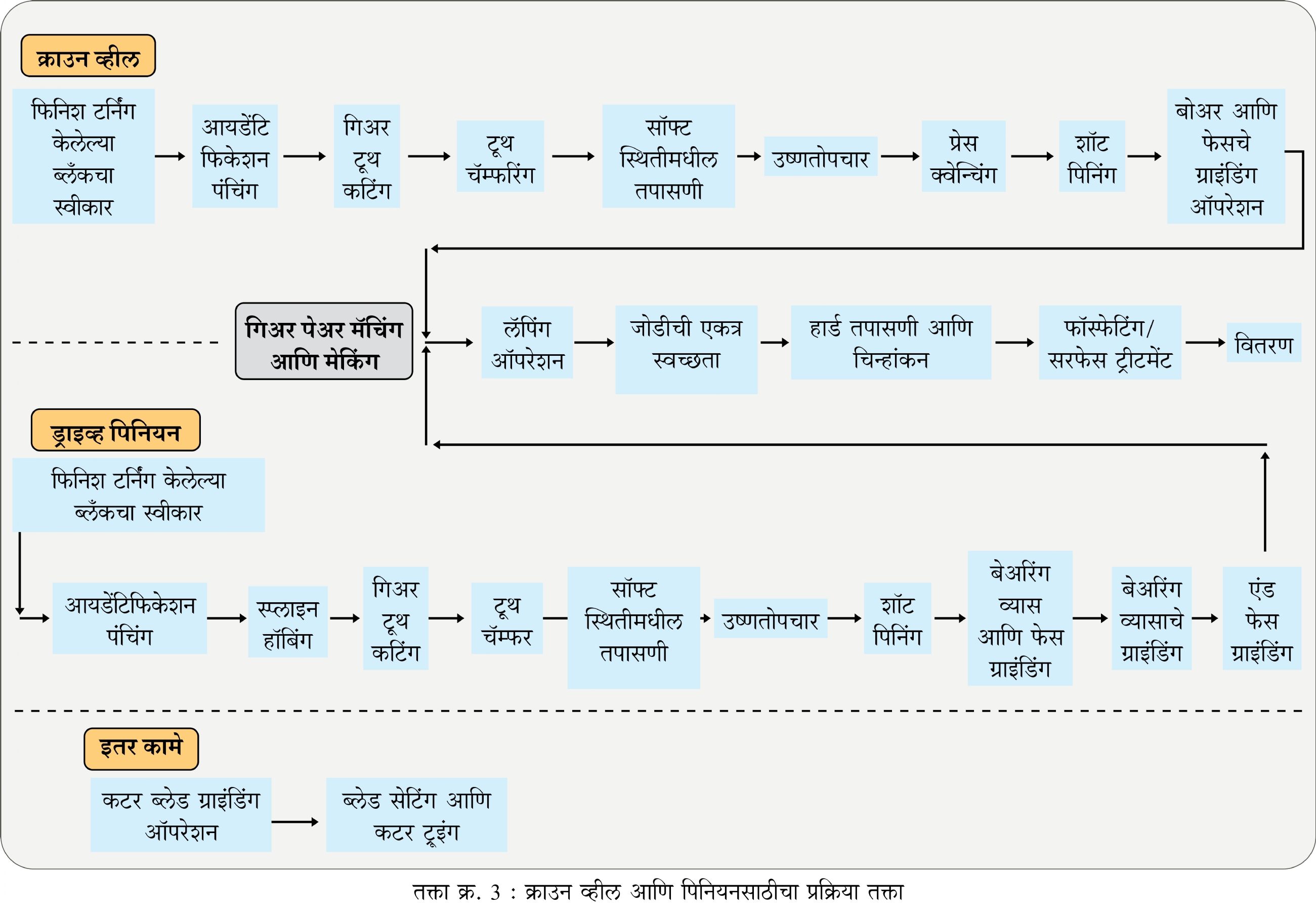

उत्पादन प्रक्रिया अनुक्रम

डिझाइनला अंतिम रूप दिल्यानंतर आता आपण या गिअरच्या निर्मितीबद्दल चर्चा करू. प्रक्रिया अनुक्रम सामान्यतः पुढीलप्रमाणे असतो.

1. धातुला शेपिंग (फोर्जिंग/कास्टिंग/बार इनपुट)

2. पूर्वयंत्रण : बेअरिंग पृष्ठभागांवर ग्राइंडिंगसाठी पुरेशी माया ठेवून गिअर ब्लँकचे सी.एन.सी. यंत्रण

3. गिअर कटिंग : ग्लीसन किंवा ऑर्लिकॉन पद्धत.

4. संपर्क स्थिती, बॅकलॅश, व्यत्यय (इंटर सीअरंस) वगैरे तपासणे.

5. सॉफ्ट चेकमध्ये उष्णतोपचारात होऊ शकणाऱ्या विरूपणांचा विचार करून संपर्क आकृतीबंध (काँटॅक्ट पॅटर्न) ठेवला जातो.

6. सॉफ्ट मास्टर क्राउन व्हील आणि मास्टर पिनियन विकसित केले जाते. हे मास्टर गिअर प्रत्येक सेटअप बदलल्यानंतर किंवा कटर बदलल्यानंतर वापरले जातात. संपर्क आकृतीबंध/स्थिती हे मास्टर जोडीशी तंतोतंत जुळणारे ठेवावे लागतात. याचा फायदा उष्णतोपचारानंतर योग्य संपर्क आकृतीबंध/स्थिती राखण्यासाठी होतो.

उष्णतोपचार

उष्णतोपचाराचा अनुक्रम पुढे दिला आहे.

1. केस कार्बुराइझिंग (तापमान @ 950° ते 1100° C, वेळ 3 ते 4 तास)

2. पृष्ठभागामध्ये कार्बनचा प्रवेश

3. मुरण्याचा (सोकिंग) कालावधी 1 ते 2 तास, @ 800° C

4. केस हार्डनिंग @ 850° C

5. पाणी चढविणे (टेम्परिंग). मागील फेसचा सपाटपणा राखण्यासाठी क्राउन व्हीलचे जलद शीतन (क्वेन्चिंग) करताना प्रेस क्वेन्चिंगचा वापर केला जातो.

6. फिनिश यंत्रण (बेअरिंग व्यास ग्राइंडिंग)

7. गिअर जोडीचे लॅपिंग आणि जोडी बनविणे

गिअर जोडी लॅपिंग : या टप्प्यावर क्राउन व्हील आणि पिनियन यांची जोडी बनविली जाते. लॅपिंगमध्ये दातांची प्रोफाइल आणि आवश्यक संपर्क क्षेत्रदेखील गुळगुळीत केले जाते. यामुळे आपल्याला क्राउन व्हील आणि पिनियन माउंटिंगसाठी योग्य माउंटिंग परिमाणेदेखील मिळतात.

8. माउंटिंग परिमाणांचे सेटिंग आणि जोडी चिन्हांकित करण्यासाठी चाचणी (हार्ड चेक)

जोडी चिन्हांकित करणे या टप्प्यावर लॅपिंग केल्यानंतर जोडी जमविलेल्या क्राउन व्हील आणि पिनियन यांच्यातील बॅकलॅश, संपर्क, माउंटिंगची परिमाणे वगैरे योग्य असल्याची खात्री केली जाते. या बिंदूपासून ते अंतिम फिटमेंट होईपर्यंत ही जोडी एकत्रच ठेवली जाते.

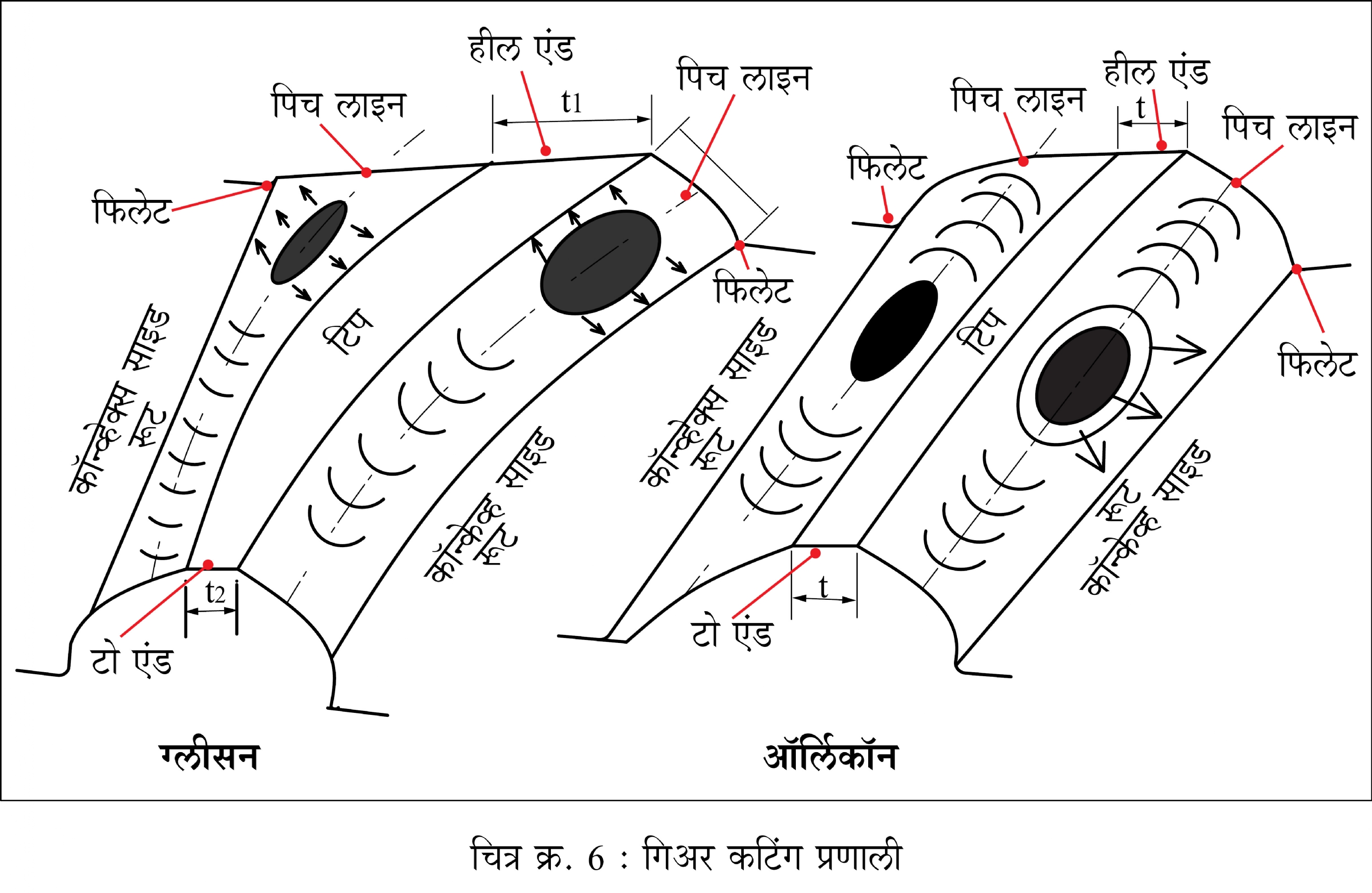

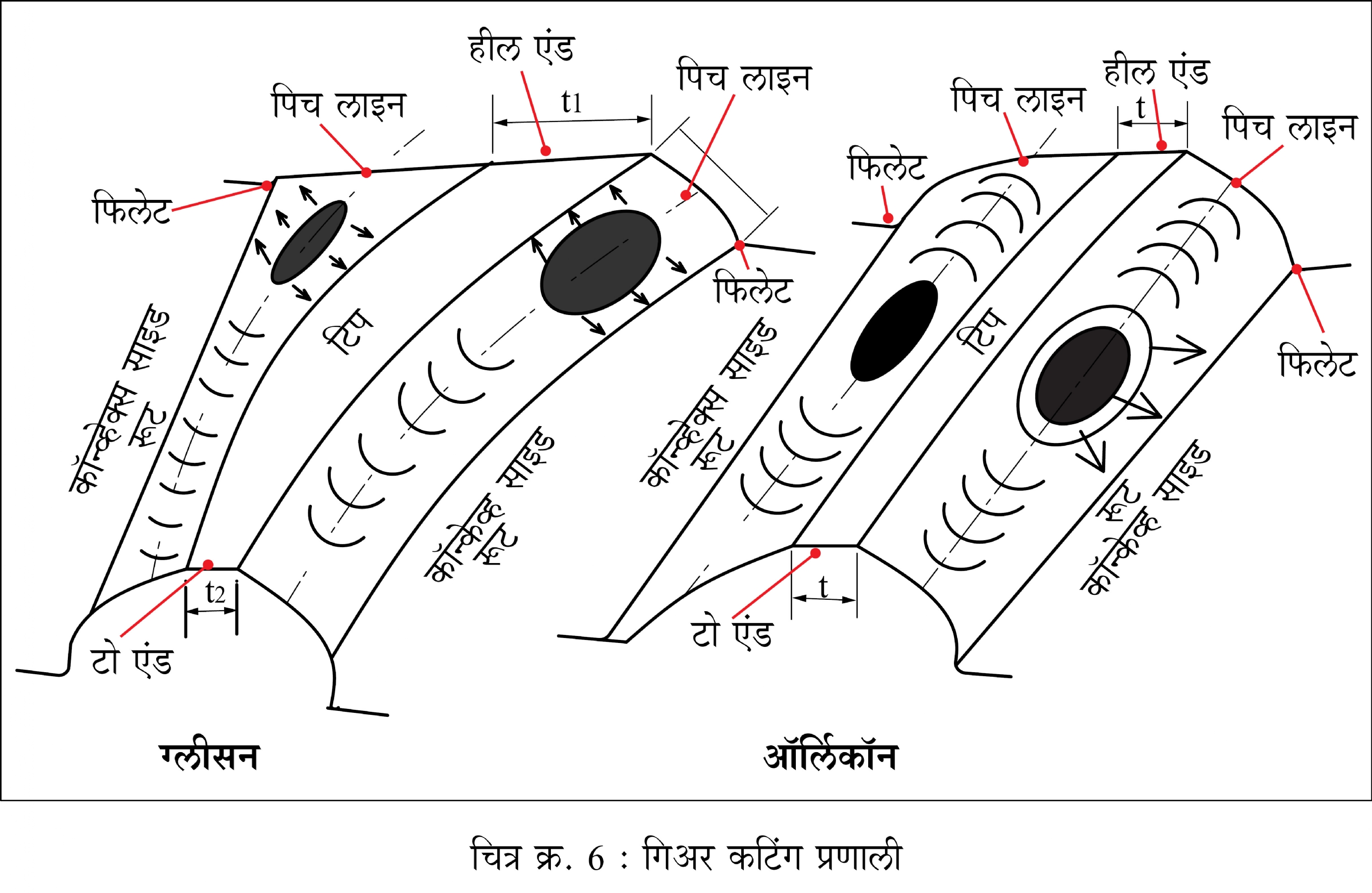

जोड्या चिन्हांकित करताना त्यांच्यावर वैयक्तिक भाग क्रमांक आणि गिअर जोडीची अॅसेम्ब्ली करताना राखावयाचे योग्य माउंटिंग अंतरही टाकण्यात येते. ग्लीसन किंवा ऑर्लिकॉन यंत्रण पद्धतीमध्ये राखल्या जाणाऱ्या संपर्काच्या आकृतीबंधाचे तपशील पुढीलप्रमाणे आहेत.

ग्लीसन : सुरुवातीला सांगितल्याप्रमाणे इथे गिअरचा दात थोडा निमुळत्या आकाराचा असतो. 'हील एंड'वरील दाताची खोली 'टो एंड'वरील दाताच्या खोलीच्या तुलनेत जास्त असते. तसेच गिअरच्या अग्राची (टिप) रूंदी देखील निमुळत्या आकारात असते. हील एंडवरील संपर्क पिच रेषेवर केंद्रित असतो. पूर्ण भार असलेल्या स्थितीत तो टिंबांच्या रेषेद्वारे दाखविल्याप्रमाणे टो एंडच्या दिशेने पसरतो. अशा प्रकारे टॉर्क पारेषणाचा सगळा भार या यंत्रभागाद्वारे घेतला जातो.

ऑर्लिकॉन : या प्रणालीमध्ये हील एंड आणि टो एंड दोन्ही ठिकाणी दातांची खोली एकसारखी असते. गिअरच्या अग्राची रुंदीदेखील एकसारखी असते. पिच रेषेवर दातांच्या मध्यभागी संपर्क केंद्रित असतो. पूर्ण भार असलेल्या स्थितीत तो बिंदू रेषेद्वारे दाखविल्याप्रमाणे टो एंड आणि हील एंड दोन्ही दिशांना पसरतो. अशा प्रकारे टॉर्क पारेषणाचा सगळा भार या यंत्रभागाद्वारे घेतला जातो.

टीप : आधुनिक सी.एन.सी. मशीनचा वापर करून स्पायरल आणि हायपॉइड गिअरचे प्रोफाइल ग्राइंडिंगदेखील करता येते. गिअर टूथ प्रोफाइल ग्राइंडिंगच्या बाबतीत प्रक्रिया तक्त्यात दाखविलेल्या 7 आणि 8 या क्रिया पूर्णपणे काढून टाकता येतात आणि हे भाग थेट अंतिम अॅसेम्ब्लीमध्ये जाऊ शकतात. तथापि गिअर ग्राइंडिंग मशीनची किंमत लॅपिंग/टेस्टिंग मशीनपेक्षा 20 ते 25 पट जास्त असते. त्यामुळे नवीन मशीन घेताना मशीनची किंमत अधिक असण्याचा एकंदर उत्पादनाच्या व्यवहार्यतेवर काय परिणाम होतो, ते अभ्यासणे आवश्यक असते.

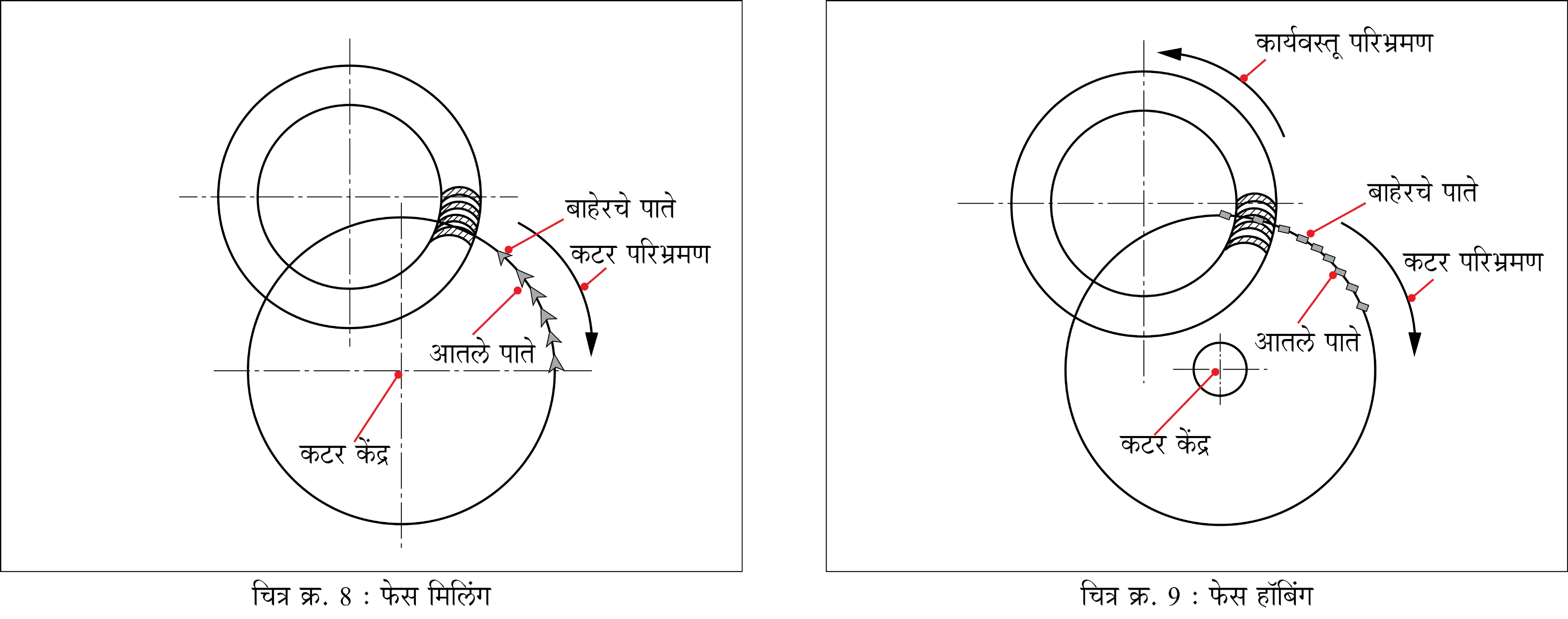

गिअर कटिंग पद्धत/प्रणाली

गिअर कटिंग वेगवेगळ्या पद्धतीने केले जाते. त्या पद्धतींची नावे मशीन टूल उत्पादकांच्या नावावरून देण्यात आली आहेत. वाहन आणि मशीन टूल अॅप्लिकेशनमध्ये, ग्लीसन (अमेरिकन) आणि ऑर्लिकॉन (स्विस) या मोठ्या प्रमाणात वापरल्या जाणाऱ्या पद्धती/प्रणाली (चित्र क्र. 6) आहेत. हल्लीच मेसर्स ऑर्लिकॉन (स्विस) आणि मेसर्स क्लिन्गेल्नबर्ग (जर्मन) या दोन कंपन्यांचे विलीनीकरण झाले असून ते फेस मिलिंग तसेच फेस हॉबिंग ऑपरेशनसाठी मशीनची निर्मिती करीत आहेत. चित्र क्र. 7 मध्ये फेस मिलिंग आणि फेस हॉबिंग प्रणालीबद्दल विस्तृत माहिती दाखविली आहे.

ग्लीसन (अमेरिकन तंत्रज्ञान)

वैयक्तिक दातांचे मिलिंग आणि त्यानंतर इंडेक्सिंग करून कार्यवस्तूवरील दातांची आवश्यक संख्या मिळविली जाते. क्राउन व्हीलच्या रफिंग आणि फिनिशिंग ऑपरेशनसाठी विशिष्ट आकाराचा (फॉर्म) फेस मिलिंग कटर वापरला जातो, तर क्राउन व्हीलवर दातांची आवश्यक संख्या मिळविण्यासाठी इंडेक्स प्लेट वापरली जाते.

या पद्धतीचा वापर करून निर्माण केलेल्या गिअरची गुणवत्ता दातांच्या पृष्ठीय फिनिशच्याबाबतीत खूप चांगली आहे. (कारण ते दोन भागात यंत्रण केले जातात.) यंत्रणाचा आवर्तन काळदेखील कमी असतो. तथापि, इंडेक्सिंगची अचूकता इंडेक्सिंग प्लेटच्या अचूकतेवर अवलंबून असते. यामुळे आवाजाची पातळीदेखील जास्त असते.

या प्रणालीमध्ये क्राउन व्हील आणि पिनियन यांच्या यंत्रणासाठी भिन्न मशीन आवश्यक असतात. कटिंग मशीनची संख्या जास्त असल्याने (किमान 3), कार्यशाळेत अधिक जागा लागते, म्हणूनच कार्यवस्तूंच्या मर्यादित बॅच प्रकारच्या उत्पादनासाठी ही प्रणाली पसंत केली जात नाही.

ऑर्लिकॉन/क्लिन्गेल्नबर्ग :

(स्विस/जर्मन)

निर्मितीच्या या पद्धतीमध्ये एका परिभ्रमणात दातांची इच्छित संख्या तयार करण्यासाठी फेस हॉब कटरचा वापर केला जातो. (इंडेक्सिंग म्हणजे हॉब आणि कार्यवस्तू यांच्यातील गिअरिंग सिंक्रोनाइझेशन) हॉब कटर हळूहळू दाताच्या इच्छित खोलीपर्यंत पुढे जातो. संपूर्ण खोली प्राप्त केल्यानंतर मशीनवर प्रोफाइलची निर्मिती केली जाते. या मशीनला स्पायरल गिअर हॉबिंग मशीन असे म्हणतात.

या प्रणालीमध्ये क्राउन व्हील आणि पिनियन या दोन्हींच्या यंत्रणासाठी एकाच मशीनचा वापर केला जाऊ शकतो. म्हणून कार्यशाळेत जागा खूप कमी लागते. केवळ एक मशीन क्राउन व्हील तसेच पिनियनचे यंत्रण करू शकत असल्याने लहान बॅचच्या उत्पादनासाठी ही पद्धत अधिक योग्य आहे.

या दोन वेगळ्या गिअर निर्मिती प्रणालींविषयी माहिती घेतल्यानंतर, आपण आता या दोन्ही पद्धतींनी गिअर प्रोफाइल आणि इतर गिअर पॅरामीटरचे यंत्रण कसे केले जाते, याबद्दल चर्चा करू.

फेस मिलिंग : गिअर दाताचा आकार निमुळता (टेपर) आहे. दाताची खोली आतील टोकाच्या तुलनेत बाहेरील टोकाला जास्त असते. या प्रणालीमध्ये (चित्र क्र. 8) गिअर फेस कोन, पिच कोन आणि रूट कोन समान नसतात.

फेस हॉबिंग : या प्रकारच्या सिस्टिममध्ये गिअरच्या दाताची खोली एकसारखी असते. गिअरच्या आतल्या आणि बाहेरच्या टोकाला दाताची खोली एकसारखी असते. या प्रणालीमध्ये (चित्र क्र. 9) गिअर फेस कोन, पिच कोन आणि रूट कोन समान असतात.

इतर उत्पादन प्रणाली

ग्लीसन आणि ऑर्लिकॉन व्यतिरिक्त इतर उत्पादन प्रणालीदेखील आहेत, त्या पुढे दिल्या आहेत.

⦁ क्लिन्गेल्नबर्ग (जर्मन तंत्रज्ञान) : टेपर हॉब कटर वापरून क्राउन व्हीलसाठी आणि फेस हॉब कटर वापरून पिनियनसाठी दातांची अखंड निर्मिती

⦁ मॉड्यूल-हर्थ (जर्मन तंत्रज्ञान) : फेस मिलिंग सिस्टिम, अमेरिकन ग्लीसन तंत्रज्ञानासदृश

⦁ युटाका (जपानी तंत्रज्ञान) : फेस मिलिंग सिस्टिम, अमेरिकन ग्लीसन तंत्रज्ञानासदृश

⦁ टियानजिन (चिनी तंत्रज्ञान) : फेस मिलिंग आणि फेस हॉबिंग, फेस मिलिंगसाठी अमेरिकन ग्लीसन तंत्रज्ञानासदृश आणि फेस हॉबिंगसाठी स्विस तंत्रज्ञानासदृश

⦁ ग्लीसन (रशियन तंत्रज्ञान) : ग्लीसनसारखीच (अमेरिकन) फेस मिलिंग प्रणाली आहे, परंतु हुबेहूब नक्कल नाही.

स्पायरल आणि हायपॉइड गिअरचे अॅप्लिकेशन आणि वापर

हे गिअर विविध वाहने, मशीन टूल, औद्योगिक क्षेत्रांमध्ये वापरले जातात जसे की, सर्व अवजड व्यावसायिक वाहने, ट्रॅक्टर, शेतीची उपकरणे, रोटाव्हेटर्स, मशीन आणि मशीन टूल, साखर उद्योग, सिमेंट उद्योग, संरक्षण क्षेत्र, विमाने आणि जिथे शक्ती पारेषण तिरप्या अक्षामध्ये करावयाचे असते, अशा सर्व अभियांत्रिकी अॅप्लिकेशनमध्ये वापरले जातात.

आमच्याबद्दल थोडेसे

पिरंगुट औद्योगिक क्षेत्रात स्पायरल आणि हायपॉइड गिअर निर्मिती करण्याचे आमचे एक युनिट आहे. आमच्याकडे गिअर डिझाइन आणि उत्पादनाच्या सर्व सुविधा उपलब्ध असून या क्षेत्रातील अनुभवी व्यावसायिकांची टीम आमच्याकडे काम करते.

आमची उत्पादने

आजपर्यंत आम्ही काही आघाडीच्या वाहन आणि कृषी उपकरणे उत्पादकांना स्पायरल आणि हायपॉइड गिअरचा पुरवठा केला आहे. त्याशिवाय आम्ही काही संरक्षण प्रकल्पांवरसुद्धा काम करीत आहोत. आम्ही हे गिअर त्यांच्या मूळ नमुन्यासाठी (प्रोटोटाइप मॉडेल) पुरविले आहेत.

@@AUTHORINFO_V1@@