तपासणीचे फिक्श्चर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आपण बनविलेले उत्पादन दिलेल्या मापदंडाप्रमाणे बनले आहे की नाही हे तपासण्यासाठी फिक्शर फार महत्त्वाचे आहे. अशाच तपासणी (इन्स्पेक्शन) फिक्शरचे महत्त्व त्याचे प्रकार आदींबाबत या लेखात माहिती वाचावयास मिळेल.

तपासणी (इन्स्पेक्शन किंवा चेकिंग) फिक्श्चरला फार महत्त्व आहे. आपण बनविलेले उत्पादन दिलेल्या मापदंडाप्रमाणे बनले की नाही, हे तपासूनच ग्राहकाकडे सुपूर्द करावयाचे असते. आपल्या दैनंदिन जीवनातसुद्धा आपण कुठलीही वस्तू विकत घेताना ती तपासूनच घेतो.

समजा आपल्याला मिक्सर विकत घ्यावयाचा आहे, तर तो कसा तपासणार? मग आपण कंपनीच्या नावावरच आपल्याला पाहिजे असलेले उत्पादन विकत घेतो. कारण त्या उत्पादनाचे सर्व मापदंड त्या कंपनीमध्ये तपासले जातात याची आपल्याला खात्री असते. त्यामुळे तो मिक्सर पाहिजे त्या गतीने फिरतो का? त्याची शक्ती पाहिजे तेवढी आहे काय? आवाज प्रमाणित आहे का? अशा सर्व मापदंडांची तपासणी त्या उत्पादकाने करणे नुसते आवश्यकच नाही, तर ती त्याची जबाबदारीसुद्धा आहे. ग्राहकाचा विश्वास संपादन करण्यासाठी तपासणीला पर्याय नाही.

ड्रॉइंगमध्ये दिलेली महत्त्वाची मापे तपासण्यासाठी बनविलेले साधन म्हणजे तपासणी फिक्श्चर. आपण यंत्रणासाठी फिक्श्चरचा वापर केल्यामुळे कार्यवस्तूच्या आवर्तन काळात (सायकल टाइम) खूपच बचत होते, म्हणजेच उत्पादनात वाढ होते. ज्या वेगात हे उत्पादन होते, त्याच वेगात त्याची तपासणी होणे आवश्यक आहे. तपासणी फिक्श्चरमुळे ही तपासणी जलद होते.तपासणी फिक्श्चरचे प्रकार

1. डायल प्रकारचे फिक्श्चर : कार्यवस्तूमध्ये जर एखादे माप ± 0.2 मिमी. पेक्षा जास्त अचूक असेल, तर डायलचा वापर करावा लागतो. जेव्हा एककेंद्रीतता तपासावयाची असते, तेव्हासुद्धा डायलचा वापर करून फिक्श्चर वापरले जाते.

2. रिसिव्हिंग प्रकारचे फिक्श्चर : कार्यवस्तूवरील मापे फार अचूक नसतील आणि केवळ कार्यवस्तूची जुळणी विनासायास होण्यासाठी आवश्यक अचूकता हवी असेल, तेव्हा अशा प्रकारचे फिक्श्चर वापरले जाते. थोडक्यात जो भाग कार्यवस्तूवर बसणार आहे, त्याच्यासारखाच भाग बसतो की नाही, हे बघितले जाते.

3. व्हिज्युअल चेकिंग फिक्श्चर : ओतीव भागावर बॉस तसेच वेगवेगळे आकार असतात. या आकारांना फारशी अचूकता गरजेची नसते. अशावेळेस तो आकार त्याच्या योग्य ठिकाणी आहे की नाही, हे तपासले जाते. यासाठी त्याच आकारांच्या टेम्प्लेटचा वापर केला जातो.

4. लीकेज टेस्टिंग फिक्श्चर : लीकेज म्हणजे गळती. सिलिंडर ब्लॉक, सिलिंडर हेड अशा यंत्रभागांमधून गळती झालेली चालणार नाही. त्यामुळे अशा भागांसाठी लीकेज टेस्टिंग फिक्श्चरचा वापर करणे अपरिहार्य असते.

5. टेस्ट रिग : हेसुद्धा एक प्रकारचे फिक्श्चरच असते. उदाहरणार्थ, जर गाडीच्या दरवाजाचे आयुष्य एक लाख वेळा उघडझाप करण्याचे असेल तर, उत्पादकाला निदान नमुना वाहन बनविताना हे सिद्ध करणे बंधनकारक आहे. यालाच आपण टेस्ट रिग असे संबोधतो.

6. रॉ पार्ट चेकिंग फिक्श्चर : रॉ पार्ट म्हणजे कच्ची वस्तू. कास्टिंग, फोर्जिंग केलेल्या भागांना आपण रॉ पार्ट असे संबोधतो. असे भाग तपासण्यासाठी जे फिक्श्चर वापरतात त्याला रॉ पार्ट चेकिंग फिक्श्चर असे म्हणतात. सिलिंडर ब्लॉक, सिलिंडर हेड, कनेक्टिंग रॉड, व्हील हब अशा अनेक क्लिष्ट आणि गुंतागुंतीच्या भागांच्या यंत्रणपूर्व तपासणीसाठी अशा प्रकारच्या फिक्श्चरची नितांत आवश्यकता आहे. त्यामुळे यंत्रणाची सुरुवात करण्याच्या आधीच जर कार्यवस्तूमध्ये काही दोष असेल, तर तो समजल्यामुळे वेळीच योग्य ती कार्यवाही करणे सहज शक्य होते. तपासणी फिक्श्चर बनविताना पुढे नमूद केलेल्या काही महत्त्वाच्या मुद्द्यांचा विचार करावा लागतो.

1. मशीनिंग फिक्श्चरमध्ये ज्याप्रमाणे कार्यवस्तू लोकेट आणि रेस्ट केलेली असते, अगदी तशीच ती तपासणी फिक्श्चरमध्ये लोकेट आणि रेस्ट करावी लागते. क्लॅम्पिंगसुद्धा शक्यतो तसेच

केले जाते.

2. कार्यवस्तू त्याच्याशी जोडल्या जाणाऱ्या उत्पादावर कशी बसते, त्या कार्यवस्तूचे कार्य काय आहे, मापाची अचूकता आणि परस्परसंबंधाची गरज किती आहे, यावर त्या वस्तूची यंत्रण प्रक्रिया अवलंबून असते. यंत्रण प्रक्रियेचा विचार करूनच फिक्श्चरचे आरेखन केले जाते.

3. तपासणी फिक्श्चरमध्ये कार्यवस्तू तपासताना तिचे विरूपण होणार नाही, याची काळजी घेणे आवश्यक आहे.

4. तपासणी फिक्श्चरमध्ये हलणारे भाग कमीतकमी असावेत. हलणारे भाग जेवढे जास्त असतील, तेवढा अचूकतेवर विपरीत परिणाम होऊ शकतो. एकमेकांवर घासणाऱ्या भागांची झीज झाल्यामुळे हे घडते.

5. यंत्रणासाठीच्या फिक्श्चरपेक्षा तपासणी फिक्श्चरची अचूकता जास्त उच्च दर्जाची असते. कार्यवस्तूवर जे टॉलरन्स दिलेले असतात त्याच्या 10% टॉलरन्स, तपासणी फिक्श्चरवर दिलेले असतात. जर दोन भोकांच्या केंद्रातील अंतर ± 0.2 मिमी. असेल, तर तपासणी फिक्श्चरवर हेच अंतर ± 0.02 मिमी. मध्ये नियंत्रित केले जाते.

6. तपासणी फिक्श्चरचे कॅलिब्रेशन ठरविलेल्या कालावधीत झालेच पाहिजे. त्याचप्रमाणे जर काही अपघात झाला असेल, तर मात्र कॅलिब्रेशन केल्याशिवाय तपासणी फिक्श्चरचा वापर करूच नये.

तपासणी फिक्श्चरमुळे उत्पादित कार्यवस्तूच्या गुणवत्तेच्या सातत्याचे अवलोकन करणे शक्य होते. याचा परिणाम जुळणी (अॅसेम्ब्ली) करताना मिळणाऱ्या सहजतेमध्ये दिसतो. आता आपण एक छोटेसे आणि सोपे असे तपासणी फिक्श्चर बघू.

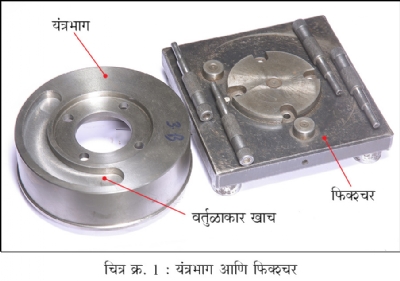

चित्र क्र. 1 मध्ये दाखविलेल्या यंत्रभागाची तपासणी कशी करावयाची, म्हणजेच त्याची गुणवत्ता कशी बघायची, ते आपण पाहू.

चित्र क्र. 1 मध्ये आपल्याला यंत्रभाग आणि फिक्श्चर या दोन्हींची चित्रे दिसत आहेत. यामध्ये दाखविलेले फिक्श्चर हे गुणवत्ता तपासण्यासाठी केलेले फिक्श्चर आहे. यंत्रभागामध्ये जर आपण बघितले, तर त्यामध्ये एक व्यास बोअर केलेला दिसत आहे. त्याचप्रमाणे एका फेसवर आपल्याला चार भोके दिसत आहेत. तसेच साधारण अर्धगोलाकार अशी एक खाच दिसत आहे. बाजूला दाखविलेले फिक्श्चर बघितले, तर ते काय काय तपासते ते आपण पाहू.

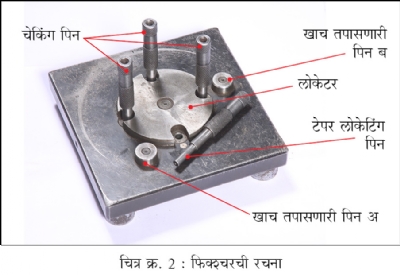

चित्र क्र. 2 मध्ये यंत्रभागाचा आतील व्यास फिक्श्चरवरील लोकेटरवर व्यवस्थित बसणे गरजेचे आहे. लोकेशनमध्ये हा यंत्रभाग चांगल्या प्रकारे बसावा म्हणून त्या लोकेटरला चॅम्फर दिलेला आहे. त्यामुळे यंत्रभाग सहजपणे फिक्श्चरमध्ये बसतो आणि काढता येतो. याच चित्रामध्ये आपल्याला चार पिन दिसतात. यापैकी टेपर असलेल्या पिनला, आपण टेपर लोकेटिंग पिन म्हणतो. यंत्रभाग मोठ्या व्यासावर, लोकेटरवर बसविल्यावर प्रथम आपण टेपर पिन टाकतो आणि नंतर एकामागोमाग एकेक पिन भोकामध्ये टाकून यंत्रभागाची भोके बरोबर आहेत का ते तपासतो. तसेच लोकेशन जर वर्तुळाकार दिशेमध्ये असेल, तर त्याला ओरिएंटेशन म्हणतात. टेपर पिन ओरिएंटेशनसाठी आहे. त्याचप्रमाणे खाली अ आणि ब या पिन, फिक्श्चरवर स्क्रूच्या साहाय्याने घट्ट बसविलेल्या दिसत आहेत. त्या पिन यंत्रभागाच्या फेसवरील वर्तुळाकार खाच तपासण्यासाठी आहेत. हा यंत्रभाग तपासताना जर एक पिन लोकेट करून बाकीच्या तिन्ही पिना त्याच्यामध्ये व्यवस्थित बसत असतील, संपूर्णपणे फेसपर्यंत जात असतील तरच तो यंत्रभाग बरोबर आहे, असे आपण ग्राह्य धरू शकतो.

चित्र क्र. 3 मध्ये यंत्रभाग फिक्श्चरमध्ये व्यवस्थित बसविलेला दिसत आहे. वरील फिक्श्चरमुळे यंत्रभागाची गुणवत्ता जलद गतीने आणि अगदी सहजपणे तपासणे शक्य होते. यंत्रभाग तपासण्याचे काम निमकुशल कामगारसुद्धा काम करू शकतो.

@@AUTHORINFO_V1@@