रेझिस्टिव्ह टच प्राेब

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

CMM च्या काही कामांमध्ये टच प्रोबद्वारा ( Touch Probe )संपर्क करून स्कॅनिंग कसे केले जाते तसेच ही प्रोबिंग प्रणाली कोणकोणत्या कामांमध्ये वापरली जाते. याबाबतम माहिती या लेखात देण्यात आली आहे.

मागील लेखात आपण कार्यात्मकता आणि मापनाचे परिणाम यांच्या बाबतीत संपर्क (काँटॅक्ट) स्कॅनिंग प्रोब कसे सुसंगत असतात, याबद्दल चर्चा केली होती. त्या चर्चेच्या शेवटी टच प्रोब वापरून तपासणी करण्याच्या काही विशिष्ट पद्धती पाहिल्या होत्या. यातून CMM च्या काही कामांमध्ये टच प्रोबद्वारा संपर्क करून स्कॅनिंग कसे केले जाते, ते वापरणारा समजून घेऊ शकतो. ही प्रोबिंग प्रणाली पुढील कामांमध्ये उपयुक्त असते.अ. रेखीय परिमाणे

ब. GD&T मापन

क. आकाराचे (फॉर्म) मापन

(सपाटपणा, सरळपणा, वर्तुळाकारिता, दंडगोलाकारिता)

ड. प्रोफाइलचे मापन (बिंदू, वक्र, नॉमिनल मूल्याबरोबर पृष्ठभागाची तुलना)

फॉर्म टॉलरन्स स्वतंत्र असतो आणि वैयक्तिक वैशिष्ट्यांमधून (फीचर) मिळविला जाऊ शकतो. प्रोफाइल टॉलरन्स वैयक्तिक असू शकतात किंवा ते संदर्भावर (डेटम) अवलंबून असतात आणि एकल वैशिष्ट्याद्वारे किंवा संदर्भ वैशिष्ट्याच्या मदतीने मिळविले जाऊ शकतात.

आपण हे पाहिले होते की, टच प्रोबच्या तुलनेत स्कॅनिंग प्रोब मोठ्या प्रमाणात माहिती (डेटा) गोळा करू शकतात आणि त्यामुळे त्यांचा फॉर्म किंवा प्रोफाइल मापनांमध्ये थेट उपयोग करता येऊ शकतो. याचा अर्थ असा की, जिथे रेखीय परिमाण किंवा GD&T टॉलरन्स यांचे मूल्यांकन करावयाचे असेल, तिथे कोणत्याही प्रकारचा प्रोब वापरला, तरी काही फरक पडत नाही. तथापि फॉर्म आणि प्रोफाइल यांच्या मापनाच्या बाबतीत मात्र प्रोबिंग पद्धत महत्त्वाची ठरेल.

जेव्हा फॉर्म किंवा प्रोफाइल मोजले जाते, तेव्हा टच प्रोब वापरला का काँटॅक्ट स्कॅनिंग प्रोब वापरला, त्यानुसार मापनात फरक पडेल. वैशिष्ट्याच्या ज्या मापांच्या बाबतीत मोजल्या जाणाऱ्या बिंदूंच्या संख्येवर तपासणीचा परिणाम अवलंबून असतो, तिथे मापनाची किंवा प्रोबिंगची पद्धत निवडण्यापूर्वी, त्या कार्यवस्तूचा अंतिम उपयोग समजून घेण्याची शिफारस केली जाते.

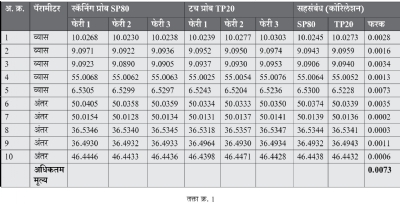

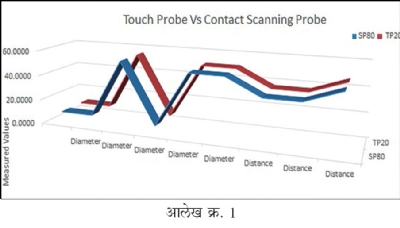

हे समजून घेण्यासाठी तक्ता क्र. 1 ECF मध्ये दिलेले एका चाचणीचे परिणाम पहा. यात एकाच यंत्रभागावर 2 भिन्न प्रोबिंग पद्धती वापरून समान पॅरामीटर मोजले आहेत. विशेष म्हणजे यात केवळ रेखीय परिमाण आणि आकार हे पॅरामीटर मोजले आहेत. आपल्या हे सहज लक्षात येईल की TP20 ट्रिगर प्रोब आणि SP80 स्कॅनिंग प्रोब यांच्या तंत्रज्ञानामध्ये भरपूर फरक असला, तरीही त्यातून मिळणारे परिणाम खूपच सारखे आहेत आणि प्रक्रियेच्या क्षमतेच्या नियमानुसार ही परिस्थिती स्वीकार्य आहे.

चित्र क्र. 1 मध्ये दाखविलेल्या यंत्रभागाची चाचणी केली गेली आणि भिन्न प्रोबिंग सिस्टिमसाठी CMM अनिश्चितता पुढे दिल्यानुसार होती.

TP20 CMM अचूकता = ± 2.5 + L/350µm

SP80 CMM अचूकता = ± 1.9 + L/350 µm

निष्कर्ष

जिथे रेखीय परिमाण आणि GD&T यांचे मापन करावयाचे असेल, तिथे टच ट्रिगर प्रोब सहजपणे उपयुक्त ठरू शकतो. परंतु जेव्हा फॉर्म आणि प्रोफाइल टॉलरन्स यांचे मापन करावयाचे असते, तिथे काँटॅक्ट स्कॅनिंग प्रोबची शिफारस केली जाते. आता असे का आहे ते समजून घेऊ.

स्कॅनिंग करताना, प्रोब स्टायलसचे टोक वैशिष्ट्याच्या संपर्कात आणले जाते आणि नंतर ते पृष्ठभागावर फिरविण्यात येते. फिरत असतानाच ते माहिती गोळा करते. 'संपूर्ण मापनादरम्यान, प्रोब स्टायलसचे विक्षेपण (डिफ्लेक्शन) प्रोबच्या मापन रेंजमध्ये ठेवणे आवश्यक असते.' अशी रेनिशॉची सूचना आहे.

काँटॅक्ट स्कॅनिंग प्रोब पृष्ठभागाला स्पर्श करण्याच्या तत्त्वावर काम करतो आणि CMM चा फीडबॅक घेत घेत पुढे जातो. यात प्रोब पृष्ठभागावर सतत फिरत असतो आणि बिंदूंच्या रूपात माहिती संकलित होते. फॉर्म आणि प्रोफाइल यांच्या बाबतीत हे आवश्यक असते. म्हणूनच फॉर्म आणि प्रोफाईल या पॅरामीटरचे स्कॅनिंग प्रोबद्वारे केलेले मापन, टच प्रोबद्वारे केलेल्या मापनापेक्षा अधिक अचूक असते.

काँटॅक्ट स्कॅनिंग प्रोबच्या तुलनेत टच प्रोब विशिष्ट कामातच का वापरता येतात, ते आपण समजून घेऊ. काँटॅक्ट स्कॅनिंग प्रोब आणि टच प्रोब यांच्यात काय फरक आहे? यात टच प्रोबच्या रचनेची भूमिका महत्त्वपूर्ण आहे. टच प्रोबच्या रचनेचे दोन प्रमुख प्रकार आहेत.

1. रोध बल (रेझिस्टिव्ह फोर्स) प्रकार

2. स्ट्रेन गेज प्रकार

रोध बल प्रकारचा (रेझिस्टिव्ह) टच प्रोब

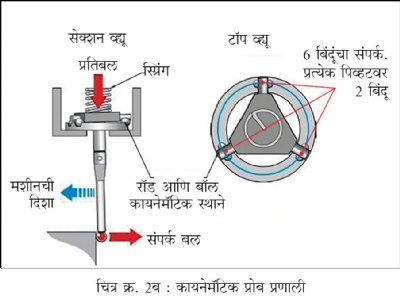

याची रचना साधी, मजबूत आणि आटोपशीर असते. जेव्हा यंत्रभागाच्या पृष्ठभागाला प्रोब स्पर्श करतो, तेव्हा एक संकेत (सिग्नल) निर्माण केला जातो आणि तो मशीन थांबविण्यासाठी वापरला जातो. कायनेमॅटिक्स किंवा गतिशास्त्र ही यांत्रिकीची (मेकॅनिक्स) एक शाखा आहे. यात वस्तूंच्या गतीचे वर्णन करण्यासाठी, वस्तूमधील बिंदू, रेषा आणि इतर भूमितीय परिमाणांच्या मार्गाचा अभ्यास केला जातो. परंतु गतीमध्ये कार्यान्वित असलेल्या बलांशी या अभ्यासाचा काही संबंध नसतो. या प्रोबमध्ये एक कायनेमॅटिक स्थान (लोकेशन) बनविलेले असते, ज्यात प्रत्येकी दोन बॉलवर स्थित असलेल्या तीन रॉडद्वारा सहा संपर्क बिंदू मिळतात. या कायनेमॅटिक संपर्काबरोबर स्टायलसला धरून ठेवण्यासाठी एक स्प्रिंग दिलेली असते आणि स्टायलसचा यंत्रभागाशी संपर्क झाला की प्रोबला परत पूर्वस्थानावर (सीटेड पोझिशन) आणते. परत आल्यावर स्टायलस बॉलचे स्थान 1 मायक्रॉनच्या फरकाने तेच असते.

कायनेमॅटिक रोध प्रोबमध्ये, स्टायलस अशा प्रकारे स्थित असतो की, त्याच्या सर्व 'डिग्रीज् ऑफ फ्रीडम', बॉल आणि सिलिंडर यांच्या एका संचामधील सहा संपर्क बिंदूंद्वारा मर्यादित असतात. चित्र क्र. 2अ आणि 2ब मध्ये एक प्रातिनिधिक कायनेमॅटिक प्रणाली दाखविली आहे.

एक स्प्रिंग, स्टायलस वाहकाला (कॅरियर) प्रोबच्या हाउसिंगवर बसविलेल्या एका बॉल प्लेटवर धरून ठेवते. संपर्काचा पृष्ठभाग अतिशय कठीण असल्याने या धरून ठेवणाऱ्या (रीटेनिंग) स्प्रिंगच्या बलामुळे पृष्ठभागाचे अजिबात विरूपण होत नाही. सहा संपर्कांमधून जाणारा एक विद्युत परिपथ (इलेक्ट्रिकल सर्किट) बनविलेला असतो आणि त्यातल्या विद्युत रोधाचे संनियंत्रण (मॉनिटरिंग) केले जाते.

जेव्हा प्रोब स्टायलसचा पृष्ठभागाशी संपर्क होतो, तेव्हा ते बल स्प्रिंगच्या विरूद्ध दिशेने कार्य करते आणि संपर्कांच्या एक किंवा दोन जोड्या अलग होण्यास कारणीभूत ठरते. कायनेमॅटिक संपर्कांमधील बल जसे कमी होते, तसे त्यातील घटकांमधील संपर्कक्षेत्र कमी होते. त्यामुळे परिपथामधील विद्युत रोध वाढतो. हा बदल प्रोबच्या इलेक्ट्रॉनिक्सद्वारे मोजला जातो.

कायनेमॅटिक रोध संवेदक (रेझिस्टिव्ह सेन्सर), एका साध्या यंत्ररचनेद्वारे यांत्रिकरित्या पुनरावृत्ती करण्यायोग्य स्थान (लोकेशन) आणि विद्युत संवेदना एकत्र करतो. कायनेमॅटिक ट्रिगर प्रोब खूपच आटोपशीर (कॉम्पॅक्ट) असू शकतात, परंतु त्यांची रचना मजबूत असल्यामुळे ते बहुतेक सर्व प्रकारच्या मापनाच्या कामांसाठी योग्य असतात.

या संपर्कांची रचना अशी केलेली असते की, XY प्रतलात प्रोबला चालना देण्यासाठी (ट्रिगर करण्यासाठी) आवश्यक असणारे बल संपर्काच्या दिशेनुसार बदलते. त्यामुळे जेव्हा प्रोब ट्रिगर होतो, तेव्हा बलातील फरकामुळे स्टायलसचे विचलन वेगवेगळे असते. या वैशिष्ट्याला 'लोबिंग' किंवा हालचाल पूर्व भिन्नता (प्री ट्रॅव्हल व्हेरिएशन, PTV) म्हणतात. प्रोब कॅलिब्रेशनद्वारे त्याची सहज भरपाई केली जाऊ शकते.

जिथे प्रोब पृष्ठभागाच्या संपर्कात येतो, तिथे तीनही अक्षांमध्ये संयुक्त व्हेक्टर असले, तर त्याला 3D संपर्क म्हणतात. अशा 3D संपर्कादरम्यान PTV प्रभाव अधिक तीव्र असतो. यामुळे कायनेमॅटिक रेझिस्टिव्ह प्रोब गुंतागुंतीच्या डिजिटायझिंग कामांसाठी योग्य नसते.

'PTV त्रुटी' म्हणजे काय?

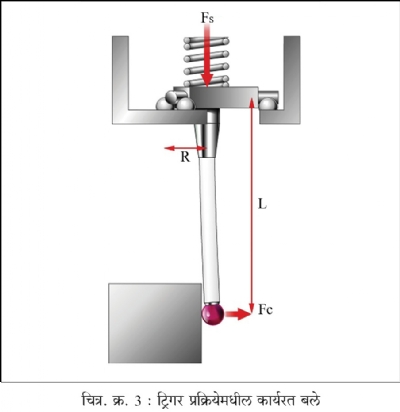

चित्र क्र. 3 मध्ये ट्रिगर प्रक्रियेदरम्यान कार्यरत असलेली बले दाखविली आहेत. संपर्क बल FC कायनेमॅटिकभोवती एक गोल फिरविणारे बल (मोमेंट) तयार करते, ज्याचा स्प्रिंगचे बल

FS प्रतिकार करते. जेव्हा FC * L द्वारा निर्माण झालेले मोमेंट FS * R द्वारे निर्माण झालेल्या मोमेंटइतके असते, तेव्हा त्यांच्यात समतोल गाठला जातो.

भार FC मुळे स्टायलस वाकतो. ट्रिगर होण्याच्या बिंदूच्या आधी असलेले वाकण्याचे प्रमाण स्प्रिंगबलावर मात करण्यासाठी किती FC आवश्यक आहे त्यावर, तसेच स्टायलसची लांबी आणि कडकपणा यावर अवलंबून असते.

ट्रिगर होण्याच्या बिंदूवरील स्टायलस वाकण्याचे प्रमाण प्री-ट्रॅव्हल म्हणून ओळखले जाते. प्री-ट्रॅव्हल दिशेवर अवलंबून आहे, कारण तो ज्यावर स्प्रिंग बल (R) कार्य करते, अशा लीव्हर आर्मवर अवलंबून असतो. चित्र क्र. 3 मध्ये दाखविल्यानुसार, संपर्क बल प्रोबच्या संदर्भात ज्या दिशेने कार्य करेल, त्यानुसार R बदलते, म्हणजेच प्रोबला ट्रिगर करण्यासाठी आवश्यक असलेल्या संपर्क बलाचे प्रमाणदेखील प्रोबच्या दिशेनुसार बदलते.

लोबिंग एरर

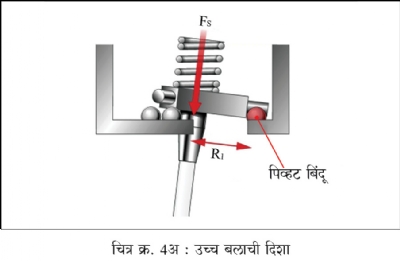

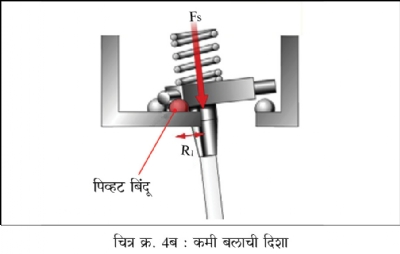

चित्र क्र. 4 अ आणि ब मध्ये कायनेमॅटिक्सचा प्लॅन व्ह्यू दाखविला आहे. संपर्कांच्या या त्रिकोणी संयोजनाच्या संदर्भात संपर्कबलाची जी दिशा असेल, त्यावरून ही यंत्ररचना कोणत्या बिंदूंवर पिव्हट होईल ते ठरते.

संपर्क बल उच्च असले की उच्च बलाच्या दिशेत अधिक प्री-ट्रॅव्हल होतो. संपर्काची दिशा XY प्लेनमध्ये ज्याप्रमाणे बदलेल, त्यानुसार प्री-ट्रॅव्हलचा पल्ला ठरतो. या पल्ल्याला XY प्री-ट्रॅव्हल व्हेरिएशन (XY PTV) असे म्हणतात.

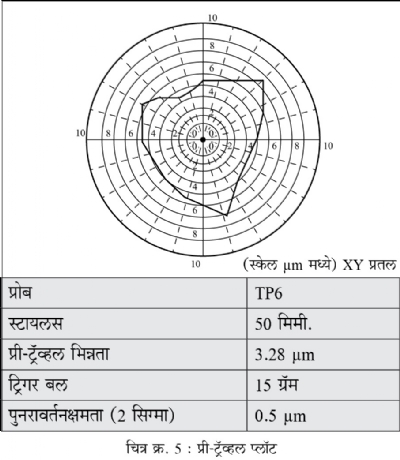

प्रातिनिधिक प्री-ट्रॅव्हल भिन्नता

एक प्रातिनिधिक कॅलिब्रेशन सायकल प्री-ट्रॅव्हलची सरासरी निश्चित करेल. याचा अर्थ हा आहे की, प्री-ट्रॅव्हलमधील कोणत्याही बदलांमुळे मापनामध्ये त्रुटी येतील. याबाबतीत, प्री-ट्रॅव्हल भिन्नता 3.3 मायक्रॉन आहे आणि एकल बॉल त्रिज्या वापरून मापनामध्ये आढळणारी अधिकतम त्रुटी 2 मायक्रॉनपेक्षा कमी असेल.

ज्यात काँटॅक्ट व्हेक्टरनुसार एकाधिक स्थानिक (मल्टिपल लोकल) बॉल त्रिज्या निर्धारित आणि लागू केल्या जातात, अशी अत्याधुनिक भरपाई क्वचितच वापरली जाते. म्हणून कमी PTV असलेले प्रोब (उदाहरणार्थ, स्ट्रेन गेज सेन्सर) जटिल यंत्रभागांच्या तपासणीसाठी सर्वात योग्य असतात.

ट्रिगर प्रोब निवडताना महत्त्वाचे दोन घटक

1. पुनरावर्तनक्षमता : मापनाच्या कामात सर्वात महत्त्वाची असते.

2. प्री-ट्रॅव्हल भिन्नता : याची भरपाई केली जाऊ शकते, परंतु जटिल यंत्रभागांच्या मापनासाठी कमी PTV असणे चांगले. स्टायलसची लांबी जशी वाढते, तशी PTV मध्ये प्रचंड वाढ होते, म्हणून लांब स्टायलस वापरून चांगली कामगिरी हवी असेल, तर सातत्यपूर्ण प्री-ट्रॅव्हल असलेला प्रोब वापरणे आवश्यक असते.

प्रोब चुंबकीय असतो आणि त्याच्यामुळे मापनामध्ये अगदी नगण्य त्रुटी येऊ शकते आणि इतर घटकांपेक्षा त्याचे मूल्य खूपच लहान असते. कायनेमॅटिक स्टायलस सीट कमी आउटपुट लॅग (मापनातील अगदी लहान त्रुटी) सुनिश्चित करतात.

कायनेमॅटिक रेझिस्टिव्ह प्रोबची वैशिष्ट्ये

· बळकट : कायनेमॅटिक यंत्ररचना सोपी आणि मजबूत असते, ती हादरे आणि कंपनांचा सामना करण्यास सक्षम असते.

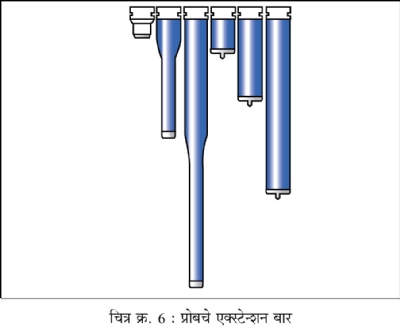

· आटोपशीर : कोणत्याही दिशेत आणि अभिमुखतेमध्ये (ओरिएंटेशन) वापरता येण्याचा लवचिकपणा मिळण्याच्या दृष्टीने लहान आणि हलके प्रोब आर्टिक्युलेटिंग हेडवर आणि लांब एक्स्टेन्शनवर (750 मिमी.पर्यंत) सहजपणे बसविले जाऊ शकतात. त्यामुळे खोलवर असलेल्या वैशिष्ट्यापर्यंत पोहोचणे सोपे होते.

· पुनरावर्तनक्षमता : चांगली यांत्रिक आणि इलेक्ट्रिकल पुनरावर्तनक्षमता मिळते, परंतु पुनरावर्तनक्षमतेचा पल्ला स्टायलसच्या लांबीच्या वर्गानुसार बदलतो. याचा अर्थ असा आहे की, छोट्या ट्रिगर प्रोबबरोबर लांब स्टायलस वापरला तर कामगिरीमध्ये तडजोड केली जाते. तथापि, एक्स्टेन्शन बारवर (चित्र क्र. 6) प्रोब माउंट करून यंत्रभागांपर्यंत पोहोचणे शक्य असते. तसे केल्याने लांब स्टायलसची आवश्यकता कमी केली जाते.

· युनिव्हर्सल फिटमेंट : सोपी यांत्रिक आणि विद्युत उपकरणे असलेले एक प्रस्थापित तंत्रज्ञान. पॉवर आणि सिग्नल यांच्यासाठी फक्त दोन तारा वापरल्या जातात.

· किफायतशीर : प्रतिरोधक प्रोबमध्ये अतिशय सोपे तंत्रज्ञान वापरले जाते, त्यामुळे ते चालविण्याचा आणि पुनःस्थापन करण्याचा खर्च कमी आहे.

· उपयुक्त आयुर्मान : विद्युत यांत्रिकी स्विच जास्त काळ वापरल्यावर झिजतो. त्यामुळे या प्रकारच्या प्रोबचे आयुर्मान मर्यादित होते. म्हणूनच कायनेमॅटिक रेझिस्टिव्ह प्रोब 'पेक' किंवा 'स्टिच' डिजिटायझेशनसारख्या अति उच्च तीव्रतेच्या प्रोबिंगच्या कामासाठी अनुकूल नाहीत. अशा कामांसाठी स्कॅनिंग प्रोब किंवा स्ट्रेन गेज टच ट्रिगर सेन्सर अधिक योग्य असतात.

पुढील लेखात आपण हे शोधण्याचा प्रयत्न करूया की स्ट्रेन गेज प्रणाली ही प्रतिरोधक शक्ती (रेझिस्टिव्ह फोर्स) प्रकाराच्या प्रोबपेक्षा अधिक चांगली आहे, का त्याच्या कामगिरीशी बरोबरी करण्यात तिला अडचण येते आणि संपर्क स्कॅनिंगच्या प्रोबच्या तुलनेत ती पुरेशी स्पर्धात्मक असेल का?

(प्रोबच्या सर्व चित्रांसाठी सौजन्य : रेनिशॉ)

@@AUTHORINFO_V1@@