मशिनिंग सेंटरची तोंडओळख

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

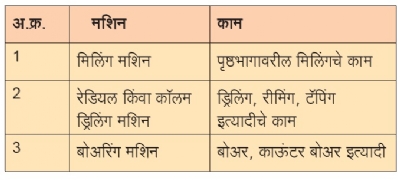

मूलभूत यंत्रण कार्यपद्धतींची (मशिनिंग प्रोसेसेस) प्रामुख्याने दोन प्रकारांत वर्गवारी केली जाते. पहिल्या प्रकारात कार्यवस्तू गोलाकार फिरत असते आणि टूल स्थिर ठेवून त्याची सरळ रेषेत मागेपुढे हालचाल केली जाते. उदाहरणार्थ, लेथ मशिनवरील यंत्रण. दुसऱ्या प्रकारात कार्यवस्तू स्थिर ठेवून टूलला गोलाकार गती देऊन टूल किंवा कार्यवस्तूला सरळ रेषेत मागे-पुढे नेऊन यंत्रण केले जाते. या वर्गातील काही उदाहरणे खालीलप्रमाणे.

या प्रकारच्या यंत्रण पद्धतींमध्ये खालील क्रिया या मानवी बळावर अवलंबून असतात.

- स्पिंडलवर फिरणारे वेगवेगळे टूल्स अपेक्षित क्रमाने बसवणे किंवा काढणे.

- कार्यवस्तू घट्ट केल्यानंतर प्रत्यक्ष यंत्रण चालू करण्यापूर्वी अक्षांच्या हालचाली करून टूल योग्य ठिकाणी आणून ठेवणे.

- यंत्रण योग्यवेळी चालू करणे किंवा थांबवणे.

- सुलभतेने यंत्रण होण्यासाठी लागणारा योग्य कर्तन वेग (कटिंग स्पीड) निवडणे व वापरणे.

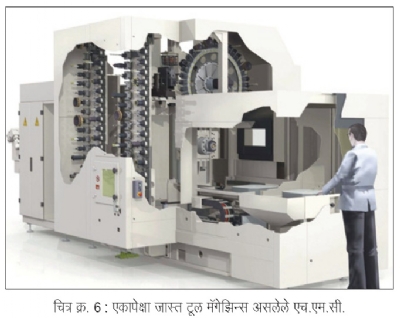

या सर्व पारंपरिक यंत्रण पद्धतीच्या वापरामध्ये मानवी संख्याबळ व त्यांचा दर्जा या दोन्हीची अतिशय महत्त्वाची भूमिका असायची. पर्यायाने यंत्रशाळांची वाढ व त्यांची बाजारपेठेतील पत या गोष्टी त्यामागील मानवी सहभागावर अवलंबून असायच्या. बऱ्याचदा या दोन्ही गोष्टींचा स्वतंत्रपणे किंवा एकत्रितपणे, उत्पादकता, कार्यवस्तूंची गुणवत्ता पातळी आणि त्यातील सातत्य यावर मोठ्या प्रमाणावर नकारात्मक परिणाम व्हायचा. हा नकारात्मक परिणाम टाळण्यासाठी अनेकदा सूक्ष्म बाबींचा विचार करून कार्यपद्धती पूर्ण निर्दोष करण्याचा (फूल-प्रूफ) प्रयत्न केला जायचा. बाजारपेठेतील स्पर्धा अधिक तीव्र होत असताना या दोन्ही गोष्टींवर नियंत्रण आणण्यासाठी मशिनिंग सेंटर्स उदयास आले. मशिनिंग सेंटर्स या यंत्रांच्या संकल्पनेत मानवी हस्तक्षेप शक्यतो टाळून किंवा कमीतकमी करून स्वयंचलन साधलेले असते. शिवाय वर उल्लेख केलेल्या क्रिया एकाच मशिनच्या साहाय्याने व ठराविक आज्ञावलीमार्फत करता येऊ शकतात. उदाहरणार्थ, मिलिंग, ड्रिलिंग, बोअरिंग, टॅपिंग इत्यादी. या सर्वांचा मुख्य आणि दृश्य परिणाम म्हणजे वाढलेली उत्पादकता आणि पातळी उंचावून साध्य केलेले गुणवत्तेतील सातत्य.

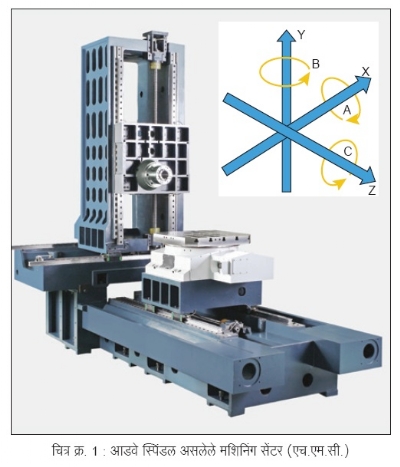

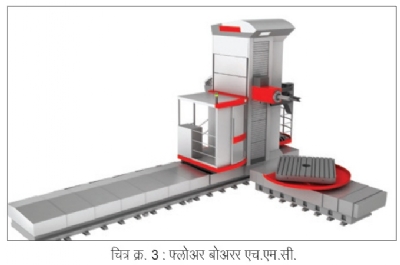

या लेखात आपण मशिनिंग सेंटर्सची तोंडओळख व त्यांची ढोबळ वर्गवारी तसेच त्यांची ठळक वैशिष्ट्ये आणि वापरण्याच्या मर्यादा या गोष्टींचा आढावा घेऊ.मशिनिंग सेंटरच्या वर्गवारीतील पहिला मूलभूत मुद्दा हा त्याच्या स्पिंडलच्या अक्षाची स्थिती किंवा दिशा हा ठरतो. त्यावरून आडवे स्पिंडल असलेले मशिनिंग सेंटर (हॉरिझाँटल मशिनिंग सेंटर - एच.एम.सी., चित्र क्र. 1) आणि उभे स्पिंडल असलेले मशिनिंग सेंटर (व्हर्टिकल मशिनिंग सेंटर - व्ही.एम.सी., चित्र क्र. 2) असे दोन प्रकार पडतात. दोन्ही प्रकारच्या रचनेत त्यांच्या स्पिंडल्स आणि अक्षांची आंतरराष्ट्रीय प्रमाणित परिभाषिक नावे चित्र क्र. 1 आणि 2 मध्ये दाखविली आहेत.

मशिनिंग सेंटरवरील X, Y, आणि Z हे अक्ष कार्यवस्तूची त्या त्या अक्षावर सरळ रेषेत मागे पुढे हालचाल करणारे अक्ष असतात. A, B, आणि C या अक्षांच्याभोवती कार्यवस्तूच्या वर्तुळाकार दिशेने हालचाली होतात.

अभियांत्रिकी परिभाषेत एच.एम.सी. आणि व्ही.एम.सी.चे X अक्ष हे समान दिशा दाखवतात. परंतु Y आणि Z या अक्षांच्या दिशांची आणि स्थितीची अदलाबदल झालेली असते. एच.एम.सी.च्या उभ्या अक्षाला Y तर व्ही.एम.सी.च्या त्याच उभ्या अक्षाला Z या नावाने संबोधले जाते, हा एक ठळक फरक आहे.

या परिभाषेतील दुसरा फरक म्हणजे, कार्यवस्तू पकडण्यासाठीचे फिक्श्चर ज्या यंत्रभागावर बसवले असते त्याचे नाव. एच.एम.सी.च्या या भागाला ’पॅलेट’ म्हणतात. हे पॅलेट मशिनच्या सांगाड्यावर कर्व्हे कपलिंगच्या साहाय्याने असे बसवलेले असते की, त्याची स्थितीज पुनरावृत्तीक्षमता (पोझिशनिंग रिपिटॅबिलीटी) काही मायक्रॉनइतकी अचूक मिळवता येते. तसेच हे पॅलेट 90°च्या पटीत 4 स्थितीत चपखल जागा घेऊन (इंडेक्सिंग) थांबवले जाते. व्ही.एम.सी.च्या याच भागाला ’टेबल’ म्हणतात. हे टेबल एकाच स्थितीत पक्के बसवलेले असते. त्याची हालचाल फक्त सरळ रेषेतच (लिनिअर) होऊ शकते.

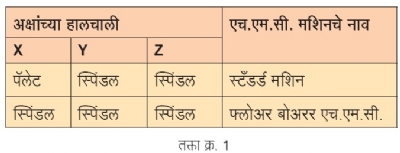

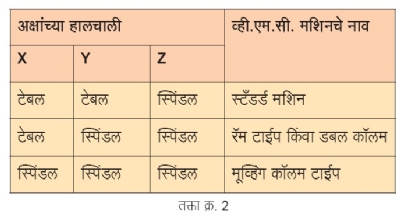

एच.एम.सी. आणि व्ही.एम.सी.च्या रचनेत यंत्रणाच्या गरजेनुसार यातील काही हालचाली मशिनच्या पॅलेट/टेबलला, तर काही हालचाली मशिनच्या कॉलमला दिलेल्या असतात. त्यानुसार त्यांची विशिष्ट नावे देऊन वर्गवारी केली जाते. (तक्ता क्र. 1, 2 आणि चित्र क्र. 3, 4 (अ,ब) पहा.)

सामान्यतः कोणत्याही मूलभूत व्ही.एम.सी. मशिनवर बसवलेले टेबल हे आयताकृती असून ते जमिनीवर किंवा मशिनच्या सांगाड्यावर बसवलेले असते. या मशिन्सला पॅलेट चेंजर दिलेला नसतो. पण गरजेनुसार त्याची तरतूद करता येते. याउलट बहुधा सर्व एच.एम.सी मशिन्सवर चौरस आकाराच्या किमान दोन पॅलेटची रचना केलेली असते व त्यासाठी एक पॅलेट चेंजर पुरवलेला असतो. मशिनवर एका सेट-अपमध्ये काम चालू असताना पुढचा सेट-अप तयार ठेऊन यंत्रणाच्या एकूण आवर्तन काळातील (सायकल टाइम) काही वेळ वाचविणे हा यंत्रणाच्या पॅलेट चेंजरचा मुख्य हेतू असतो. उदाहरणार्थ एका पॅलेटवर यंत्रण चालू असताना दुसऱ्या पॅलेटवर पुढची कार्यवस्तू चढवून घट्ट करणे.

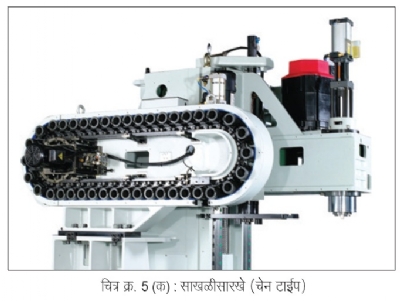

पॅलेट चेंजर्सचे प्रकार

पॅलेट चेंजर्सचे प्रामुख्याने दोन प्रकार आहेत.

1. वर्तुळाकार फिरणारे (रोटरी पॅलेट चेंजर)

या प्रकारामध्ये मशिनवर पॅलेटची अदलाबदल होताना मशिनचे टेबल हे एकाच ठराविक ठिकाणी स्थिर करावे लागते. त्यानंतर अदलाबदलीची प्रत्यक्ष क्रिया ही एका उभ्या अक्षाभोवती चित्र क्र. 7 मध्ये दर्शवल्याप्रमाणे होते. त्यामुळे या रचनेत मशिनव्यतिरिक्त एकाच पॅलेटपुरती जागा लागते. अशा रचनेत पॅलेटची अदलाबदल होताना वर्तुळाकार फिरल्यामुळे (स्विंग ॲक्शन) मोठ्या व अवजड कार्यवस्तू काळजीपूर्वक हाताळाव्या लागतात.

2. सरळ मागेपुढे होणारे (शटल टाईप पॅलेट चेंजर)

या प्रकारामध्ये दोन्ही पॅलेटच्या पार्किंगसाठी दोन स्वतंत्र जागा असतात. मशिनवर पॅलेटची अदलाबदल होताना मशिनचे टेबल हे दोन वेगवेगळ्या ठिकाणी आलटून पालटून स्थिर करावे लागते. त्यानंतर अदलाबदलीची प्रत्यक्ष क्रिया ही एका सरळ रेषेत मागेपुढे होणाऱ्या हालचालीने चित्र क्र. 8 मध्ये दर्शवल्याप्रमाणे होते. या रचनेत मात्र मशिनव्यतिरिक्त दोन पॅलेटसाठीच्या जागेची तरतूद करावी लागते. या रचनेत मोठ्या व अवजड कार्यवस्तू तुलनेत सहजपणे हाताळता येतात.

दोन्ही प्रकारच्या मशिन्सच्या मूलभूत रचनांमधील फरक आणि त्यांचे बारकावे समजून घेतले की, मग ग्राहकाला नवीन मशिनची निवड करणे किंवा एखाद्या नवीन कार्यवस्तूच्या किफायतशीर कार्यपद्धतीचे नियोजन करणे या गोष्टी अजिबात जड जात नाहीत आणि घेतलेले निर्णय हे त्याला रास्त आणि अपेक्षित परतावा (रिटर्न ऑन इन्व्हेस्टमेंट) नक्कीच देऊन जातात.

@@AUTHORINFO_V1@@