रिअल टाइम SPC सह ऑनलाइन गेजिंग प्रणाली

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

IATF 16949:2016 मानक खास करून सांख्यिकी प्रक्रिया नियंत्रणाचा (SPC) वापर करण्याचा आग्रह धरते. या लेखात SPC चे महत्त्व, त्याची अंमलबजावणी करण्यासाठी उचलाव्या लागणाऱ्या काही मूलभूत पावलांच्या माहितीसह उद्योगक्षेत्रात जिथे रिअल टाइम SPC साठी ऑनलाइन गेजिंग टूल यशस्वीरित्या लागू केले गेले आहे, तेथील व्यावसायिक फायदे उदाहरणादाखल सांगितले आहेत.

जागतिक स्तरावरील उपकरणांचे मूळ उत्पादक (OEM) स्वतःची कार्यक्षमता सुधारण्यासाठी त्यांच्या पहिल्या स्तरावरील (टियर 1) पुरवठादारांकडून उच्च गुणवत्तेच्या आणि कमी फरक असलेल्या उत्पादनांची अपेक्षा करीत आहेत. पहिल्या स्तरावरचे पुरवठादार दुसऱ्या स्तरावरील (टियर 2) पुरवठादारांकडून तशीच मागणी करतात.

वाहन उद्योगक्षेत्रातील गुणवत्ता व्यवस्थापन प्रणालींसाठी असलेले इंटरनॅशनल ऑटोमोटिव्ह टास्क फोर्स (IATF) 16949 हे तांत्रिक स्पेसिफिकेशन या उद्योगात सर्वाधिक प्रमाणात वापरले जाणारे आंतरराष्ट्रीय मानक बनले आहे. यामुळे जागतिक वाहन उद्योग पुरवठा साखळीतील (सप्लाय चेन) भिन्न मूल्यांकन आणि प्रमाणन प्रणालींमध्ये सुसंवाद साधला गेला आहे. चांगली गुणवत्ता मिळविण्यात हातभार लावण्यासाठी, सर्व स्तरांनी IATF 16949:2016 च्या कठोर निकषांचे पालन करण्यासाठी प्रयत्न करायला हवेत आणि यापुढे फक्त ISO/TS 16949:2009 वर समाधान मानण्याचे थांबविले पाहिजे. IATF 16949:2016 मानक खासकरून सांख्यिकी प्रक्रिया नियंत्रणाचा (SPC) वापर करण्याचा आग्रह धरते.

या लेखात SPC चे महत्त्व सांगितले आहे, त्याची अंमलबजावणी करण्यासाठी उचलाव्या लागणाऱ्या काही मूलभूत पावलांची माहिती दिली आहे आणि उद्योगक्षेत्रात जिथे रिअल टाइम SPC साठी ऑनलाइन गेजिंग टूल यशस्वीपणे लागू केले गेले आहे, तेथील उदाहरण देऊन त्यातील व्यावसायिक फायदे समजावून सांगितले आहेत.

वाहन उद्योगातील उत्पादकांना यंत्रणामधील पुढील समस्यांचा सामना करावा लागतो.

· भूमितीय टॉलरन्स प्राप्त करण्यात अपयश

· पृष्ठीय गुणवत्तेशी निगडित समस्या

· पिनहोल, ऑक्सिडेशन, अपुरा यंत्रण अलाउन्स

· अपूर्ण किंवा राहून गेलेले यंत्रण

· अस्वीकृत यंत्रभाग स्वीकृत भागांमध्ये मिसळले जाणे

समस्येमागील विशिष्ट कारणे

· प्रक्रिया सेंटरिंगमधील त्रुटींमुळे नको तितकी अस्वीकृती

· खराब गुणवत्तेची कटिंग टूल वापरल्याने टूलची लवकर होणारी झीज आणि त्यामुळे होणारी अस्वीकृती

· चुकीचा कर्तनवेग/सरकवेग किंवा टूलची झीज

· तुटलेले टूल. उदाहरणार्थ, ड्रिल किंवा टॅप

· अपुरे किंवा अयोग्य शीतक

· अस्वीकृत यंत्रभाग शोधण्यासाठी आणि बाहेर काढण्यासाठी अकार्यक्षम प्रणाली

· प्रक्रियेच्या क्षमतेवर लक्ष केंद्रित करण्याऐवजी गुणवत्ता तपासणीवर जास्त लक्ष केंद्रित करणे

उत्पादनांच्या विविध परिमाणांचे (डायमेन्शन) निरंतर (कंटिन्युअस) मापन, डोळ्यांना दिसणाऱ्या (व्हिज्युअल) वैशिष्ट्यांची निरंतर दृश्य तपासणी आणि प्रक्रियेच्या पॅरामीटरचे संनियंत्रण (मॉनिटरिंग) केल्याने वरील समस्यांचे निराकरण होते.

वरील समस्यांपासून मुक्त होण्यासाठी उत्पादकांनी प्रणालीच्या क्षमतांवर लक्ष केंद्रित करणे आवश्यक आहे, यातून त्यांना निरंतर गेजिंगवर आधारित SPC वापरणे शक्य होईल, ज्यामुळे पुढील गोष्टी साध्य करता येतील.

· निरंतर ऑनलाइन उत्पादांचे परिमाण मापन

· रिअल टाइम प्रक्रिया निदान आणि विश्लेषणात्मक टूल

· निरंतर प्रक्रिया नियंत्रण

· प्रक्रियेत सुधारणा/दुरुस्ती करण्यासाठी स्वयंचलित क्रिया. उदाहरणार्थ, स्वयंचलित टूल ऑफसेट

· स्पेसिफिकेशनच्या बाहेरची स्थिती असल्यास लाइन ऑपरेटरसाठी दृक/श्राव्य संकेत (धोक्याची सूचना)

· लाइन ऑपरेटर आणि पर्यवेक्षकांसाठी शिफारसी/सुधारात्मक कृती

· लाइन व्यवस्थापक/गुणवत्ता व्यवस्थापकांना रिअल टाइम सूचना

एक चांगली SPC उपाययोजना वापरून प्रणाली क्षमता सुधारण्यासाठीच्या वरील पूर्व आवश्यकता पूर्ण केल्या जाऊ शकतात. जिथे iSCOUT SPC सोल्यूशन वापरून ऑनलाइन गेजिंग असलेली SPC प्रणाली लागू केली आहे, अशा एका यशस्वी ग्राहकाचा अनुभव या लेखात सांगण्यात आला आहे.

समस्या निवारणासाठी प्रक्रिया विश्लेषणात्मक टूल वापरून SPC ची यशस्वी अंमलबजावणी केल्याने, मशीनची क्षमता आणि उत्पादनात वापरलेल्या प्रक्रिया, या दोन्ही गोष्टींचे अधिक चांगले आकलन होते. त्यामुळे योग्य सुधारात्मक कृती करता येतात आणि पुढील व्यावसायिक फायदे होतात.

· IATF 16949: 2016 द्वारे लागू केलेल्या SPC आदेशाचे पालन केल्यामुळे ग्राहक संतुष्ट असतात.

· स्वयंचलित तपासणी नोंदी आणि विश्लेषण वापरून तपासणीसाठी लागणारा वेळ कमी झाल्याने उत्पादकतेमध्ये सुधारणा

· प्रक्रियेच्या क्षमतेमधील सुधारणेमुळे तपासणीची आवर्तने कमी होतात.

· अस्वीकृती टाळली गेल्यामुळे मटेरियलची बचत

· स्क्रॅप कमी होतो.

· स्वयंचलित तपासणी आणि विश्लेषण असल्याने कर्मचाऱ्यांच्या कौशल्यावर अवलंबून राहावे लागत नाही.

· टूल आयुर्मान सुधारल्यामुळे यंत्रणाच्या खर्चामध्ये कपात

· स्वयंचलित गेजिंग आणि प्रक्रिया नियंत्रण असल्याने उत्पादामधील बदलात (प्रॉडक्ट चेंज ओव्हर) कमी वेळ जातो.

प्रक्रिया चालू असताना केले जाणारे संनियंत्रण (रिअल टाइम प्रोसेस मॉनिटरिंग)

· उत्पादनाच्या विविध टप्प्यांवर यंत्रभागाच्या महत्त्वपूर्ण परिमाणांचे तत्काळ संनियंत्रण करणे.

· यंत्रणाचे आवर्तन पूर्ण झाल्यानंतर लगेच मोजमापांची माहिती ऑनलाइन जमा करणे.

· सी.एन.सी. मशीन नियंत्रक, 2D मॅट्रिक्स रीडर आणि तपासणी गेज यांच्यातील दुवा सांधणे.

· उत्पादाची स्थिती आणि प्रक्रिया संनियंत्रण यांच्यासाठी माहितीचे तत्काळ विश्लेषण करणे.

· उत्पादाचा अनुक्रमांक वाचून त्याची वास्तविक मापन मूल्यांशी जोडी लावणे.

· पुढील संदर्भासाठी तपासणी माहिती क्लाउडवर अपलोड करणे.

· प्रक्रियेतील चल (व्हेरिएबल), उत्पादाची गुणवत्ता, काम चालू असताना दिसणारे कल (ट्रेंड) आणि लाइन ऑपरेटरला सूचना/शिफारसी प्रदर्शित करणारा ऑपरेटर कन्सोल.

· लाइन ऑपरेटरसाठी रंगांद्वारे संकेत देणारे दृश्य गजर

· मशीन आणि बनविण्यात येणाऱ्या यंत्रभागाशी संबंधित सर्व व्यक्तींना सूचना देणे.

तत्काळ (रिअलटाइम) प्रक्रिया संनियंत्रणासह SPC लागू करण्यासाठी उत्पादकांना iSCOUT SPC सक्षम करते. आपण SPC च्या अंमलबजावणीच्या तपशिलांमध्ये जाण्यापूर्वी, त्यातील काही मूलभूत संकल्पना आणि खासकरून आपण बऱ्याच वेळा ऐकलेले '6 सिग्मा विश्लेषण' हे शब्द समजून घेऊ.

हे ही वाचा : एअर इलेक्ट्रॉनिक गेजिंग आणि ऑनलाइन SPC

ऑनलाइन उत्पादन गुणवत्ता देखरेख प्रक्रियेसह SPC

ग्राहकाद्वारे परिमाणांसाठी काही मर्यादा निर्दिष्ट केलेल्या असतात आणि या विशिष्ट मर्यादेच्या तुलनेत वास्तविक परिमाणे मोजली जातात. या परिमाणांच्या मूल्यांचा कल पाहणे महत्त्वाचे असते, कारण त्यातून आपल्याला प्रक्रियेची कार्यक्षमता समजते आणि आवश्यकतेनुसार सुधारात्मक कृती करण्यात मदत होते. सांख्यिकी प्रक्रिया नियंत्रण (SPC) प्रक्रियेच्या कामगिरीचा (परफॉर्मन्स) अर्थ लावण्यासाठी उपयुक्त असते. 6 सिग्मा विश्लेषण हे सांख्यिकी प्रक्रिया नियंत्रणासाठी एक अतिशय महत्त्वाचे तंत्र आहे. प्रक्रिया सुधारणा करण्यासाठी वापरण्यात येणारी तंत्रे आणि टूल यांचा तो एक संच आहे.

जी प्रक्रिया 6 सिग्मा व्याख्येत बसते, तिच्यात यंत्रभागाचे काही वैशिष्ट्य (फीचर) तयार करण्याच्या सर्व उत्पादांपैकी 99.99966% उत्पाद संख्याशास्त्रानुसार दोषरहित असणे अपेक्षित आहे. 6 सिग्मा धोरणे (स्ट्रॅटेजी) दोषांची कारणे ओळखून त्यांना काढून टाकण्याचा आणि त्यांच्या प्रभावामुळे उत्पादन आणि व्यवसाय प्रक्रियेतील होणारे बदल कमीतकमी करून प्रक्रियेमधून बाहेर पडणाऱ्या उत्पादनाची गुणवत्ता सुधारण्याचा प्रयत्न करतात.

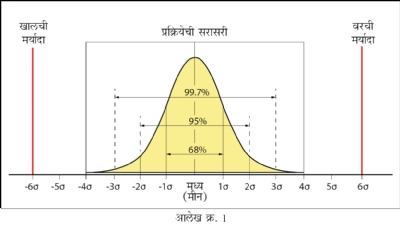

सिग्मा हे परिमाणांच्या मूल्यांचे मानक विचलन (स्टँडर्ड डेव्हिएशन) आहे आणि अपयशाचा अंदाज लावण्यासाठी हा एक अतिशय सूचक पॅरामीटर आहे. आलेख क्र. 1 मध्ये वास्तविक मूल्यांचे वितरण दाखविले आहे, जे सामान्य वितरण वक्राचे (नॉर्मल डिस्ट्रिब्युशन कर्व्ह) अनुसरण करते. सोप्या शब्दात सांगावयाचे, तर आपल्याला ±1 सिग्मामध्ये 68% यंत्रभाग आणि ±2 सिग्मामध्ये 95% यंत्रभाग आढळतील.

प्रक्रियेचा मध्य (मीन) आणि स्पेसिफिकेशनची सर्वात जवळची मर्यादा यांच्यादरम्यान सहा मानक विचलने (सिग्मा) असल्यास, आलेख क्र. 1 मध्ये दर्शविल्याप्रमाणे कोणतेही परिमाण स्पेसिफिकेशन पूर्ण करण्यात व्यावहारिकदृष्ट्या अयशस्वी होणार नाही, या कल्पनेतून '6 सिग्मा प्रक्रिया' हा शब्द आला आहे.

जर निर्दिष्ट मर्यादा (आलेख क्र. 1 मध्ये लाल रेषांनी दाखविलेली) 6 सिग्मा किंवा त्याच्या पलीकडे असली, तर आपल्याला दोषपूर्ण उत्पादन मिळेल आणि तसे असले तर यंत्रभागांची 100% तपासणी करणे आवश्यक आहे. दुसऱ्या बाजूला, जर 6 सिग्मा आणि स्पेसिफिकेशन मर्यादा यांच्यादरम्यान अंतर हवे असेल, तर आपल्याला उच्च प्रिसिजन मशीन आणि टूल वापरणे आवश्यक आहे आणि त्यामुळे यंत्रभागाचा खर्च वाढू शकेल.

स्पेसिफिकेशन मर्यादेची रुंदी आणि 6 सिग्मा यांच्या गुणोत्तराला प्रक्रियेची क्षमता (Cp) असे म्हणतात. प्रक्रिया, स्पेसिफिकेशन मध्याच्या किती बाहेर जात आहे यावरून Cpk मोजला जातो. त्यामुळे, शून्य दोष सुनिश्चित करण्यासाठी तपासणी योजनेबद्दल निर्णय घेताना प्रक्रियेच्या क्षमतेचा (Cp) काळजीपूर्वक अभ्यास करणे आवश्यक असते.

महत्त्वपूर्ण गणना

· नमुना आकार : पहिली पायरी म्हणजे विशिष्ट संख्येच्या (समजा 20) यंत्रभागांची परिमाणे एका क्रमामध्ये ऑनलाइन मोजणे आणि नोंद करणे. ही संख्या ठरविण्यासाठी नियम दिलेले असतात.

· माहितीचे समूह (ग्रुप) करणे : पुढील पायरी म्हणजे 5 रीडिंगचा एक असे समूह करणे. ही संख्या ठरविण्यासाठीसुद्धा नियम दिलेले असतात.

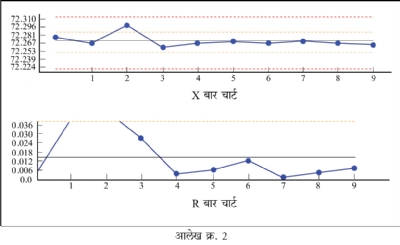

· SPC कंट्रोल चार्ट : मीन (X बार) आणि रेंज (R बार) प्रत्येक समूहासाठी सरासरी/मध्य (मीन), किमान, कमाल आणि रेंज यांची गणना करावयाची असते आणि नंतर सर्व समूहांच्या मध्यांचा मध्य (मीन ऑफ मीन) आणि रेंज यांची गणना करावयाची असते. याला X बार आणि R बार (आलेख क्र. 2) असे म्हणतात.

· मानक विचलन (स्टँडर्ड डेव्हिएशन) : या माहितीचा वापर करून, मानक विचलन काढले जाते.

· प्रक्रियेची क्षमता : सिग्मा वापरून, Cp आणि Cpk यांची गणना केली जाते.

कृपया लक्षात घ्या की, SPC कंट्रोल चार्ट (X बार चार्ट आणि R बार चार्ट) प्रक्रिया स्थायी (स्टेबल) आहे की नाही हे जरी दाखवू शकत असले, तरी त्यातून प्रक्रिया स्वीकार्य उत्पादन बनविण्यास सक्षम आहे की नाही आणि क्षमतेनुसार कार्य करीत आहे की नाही, हे दाखविले जात नाही.

क्षमता (Cp) आणि कामगिरी (Cpk) चार्ट, प्रक्रियेची स्पेसिफिकेशन पूर्ण करण्याची क्षमता दर्शवितात.

6 सिग्मा रेंज, स्पेसिफिकेशन रेंजमध्ये किती चांगली बसते, ते SPC Cp मापनातून दिसते. हे मापन स्पेसिफिकेशन मर्यादा (ग्राहकांची अपेक्षा) भागिले नियंत्रण मर्यादा (प्रक्रियेची कामगिरी) याची गणना करून निश्चित केले जाते. स्पेसिफिकेशनच्या वरच्या मर्यादेमधून स्पेसिफिकेशनची खालची मर्यादा वजा करा, त्यानंतर येणाऱ्या संख्येला सहाने विभाजित केल्यास Cp गुणोत्तर मिळते.

6 सिग्माचा विस्तार आणि स्पेसिफिकेशन मर्यादा यांच्यातील संबंध SPC Cpk मोजल्याने मिळतो. वरच्या किंवा खालच्या स्पेसिफिकेशन मर्यादेच्या तुलनेत क्षमतेचे सर्वात कमी मूल्य Cpk द्वारा दाखविले जाते. यातून प्रक्रिया स्पेसिफिकेशन मर्यादेमध्ये उत्पादन करते आहे की नाही ते समजते. माहितीच्या सरासरीची स्पेसिफिकेशन मर्यादेशी तुलना करून Cpk मोजला जातो.

उदाहरण

प्रभावी गुणवत्ता नियंत्रणासाठी, इनलाइन माहिती संकलनासह SPC ची अंमलबजावणी करणे आवश्यक आहे. तसे केल्यानेच उत्पादन प्रक्रियेच्या क्षमतेचे मूल्यांकन आणि संनियंत्रण करता येईल. 'ओमकार मशीनिंग' हे आमचे ग्राहक वाहन उद्योगाला लागणाऱ्या यंत्रभागांचे उत्पादक आहेत. त्यांच्या कारखान्यात उत्पादनाच्या 4 लाइनमध्ये मोठ्या प्रमाणात यंत्रभाग बनविले जातात. त्यांच्या OEM नी त्यांना पुढील गोष्टींची अंमलबजावणी करण्याचा आदेश दिला होता.

1. इनलाइन मापन माहिती गोळा करणे.

2. 2D कोड रीडर वापरून यंत्रभागाच्या अनुक्रमांकाचे स्वयंचलित वाचन. हा 2D बारकोड यंत्रभागावर एका धातुच्या पृष्ठभागावर कोरलेला असला पाहिजे.

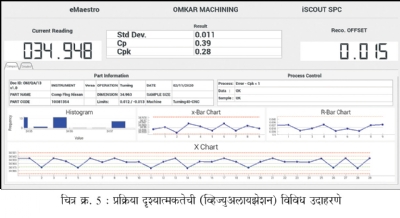

3. काम चालू असताना SPC : नियंत्रण चार्ट, हिस्टोग्राम, Cp, Cpk गणना

4. माहिती, नमुना प्रमाणीकरणासाठी आधी निश्चित केलेल्या SPC नियमांवर आधारित काम चालू असताना सावध करणाऱ्या सूचना (अॅलर्ट) आणि डॅशबोर्ड.

5. त्यांच्या सी.एन.सी. मशीनवरील टूलच्या झिजेचे संनियंत्रण आणि टूलच्या स्थानातील दुरुस्ती स्वयंचलितपणे सी.एन.सी. मशीनला पाठविणे.

अंमलबजावणी

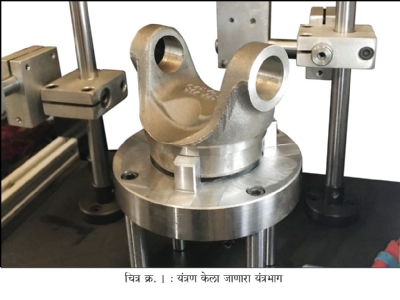

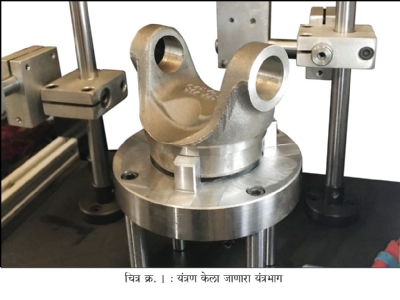

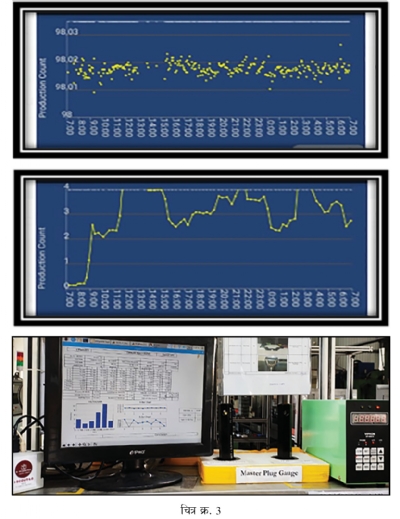

ओमकार मशीनिंग या कारखान्यामध्ये चित्र क्र. 1 मध्ये दाखविलेल्या यंत्रभागांचे उत्पादन पुष्कळ मोठ्या प्रमाणात केले जात असल्यामुळे SPC अंमलात आणण्याचा निर्णय घेण्यात आला. काही पॅरामीटरसाठी SPC ची अंमलबजावणी आधीच पूर्ण झाली आहे आणि अजून काही परिमाणांसाठी SPC ची व्याप्ती वाढविण्यात येत आहे.

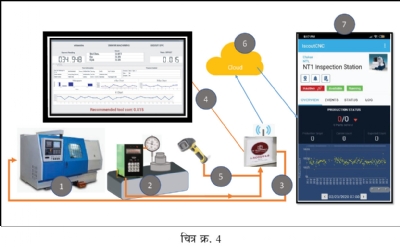

या मागण्या पूर्ण करण्यासाठी, eMaestro ची iSCOUT4.0 SPC प्रणाली राबविली आहे. यामध्ये सी.एन.सी. मशीन, 2D मॅट्रिक्स रीडर, तपासणी गेज आणि माहिती संग्रहित करणारा तसेच सूचना पाठविणारा क्लाउड, यांचे काम चालू असताना एकात्मीकरण (इंटिग्रेशन) करून पूर्णपणे स्वयंचलित 6 सिग्मा विश्लेषण प्रक्रिया कार्यान्वित केली आहे.

या उपाययोजनेची उपलब्ध वैशिष्ट्ये

· जोडलेल्या तपासणी (इन्स्पेक्शन) गेजमधून (स्पर्शरहित किंवा स्पर्शसहित) काम चालू असताना होणाऱ्या मापनाच्या नोंदी गोळा करणे.

· साधे बारकोड किंवा धातुच्या पृष्ठभागावर कोरलेले 2D बारकोड यांचे बारकोड रीडरद्वारा वाचन करून काम चालू असताना यंत्रभागाच्या अनुक्रमांकाची नोंद करणे.

· टूलच्या झिजेचे संनियंत्रण करून सी.एन.सी. मशीनमध्ये स्वयंचलितपणे टूलच्या स्थानात दुरुस्ती करणे.

· माहीत, नमुना आणि प्रक्रियेच्या क्षमतेसाठी आधी निश्चित केलेले नियम वापरून केलेल्या सक्रिय संनियंत्रणावर आधारित काम चालू असताना SPC

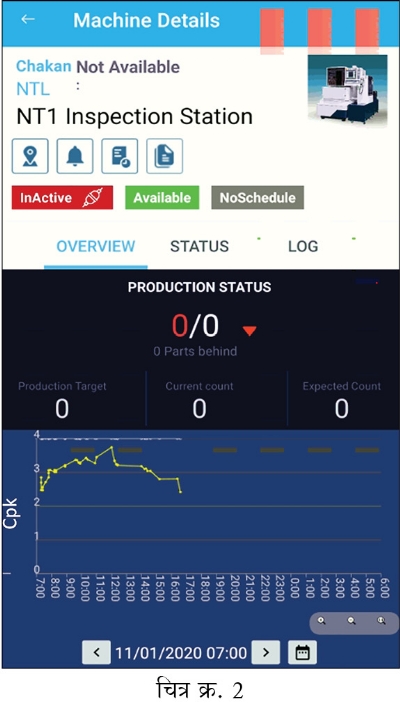

· काम चालू असताना SPC डॅशबोर्ड : कंट्रोल चार्ट, हिस्टोग्राम, Cp, Cpk, टूल मॉनिटरिंग (चित्र क्र. 2 आणि 3) सूचना आणि शिफारसी यांच्यासह.

· तपासणी प्रक्रियेचे संनियंत्रण करण्यासाठी मोबाइल अॅप

· गुणवत्ता व्यवस्थापकांना काम चालू असताना सूचना

· मापन, घटना आणि टूलच्या स्थानातील दुरुस्ती यांच्याविषयीची माहिती क्लाउडवर संग्रहित करणे. ऑफलाइन तपासणीसुद्धा शक्य आहे.

· कोणत्याही यंत्रभागासाठी आणि कोणत्याही मापनासाठी कामाच्या जागेवर शीघ्र कॉन्फिगरेशन

· भारतातील गेज उत्पादकांच्या कुठल्याही गेजसोबत जोडण्याची क्षमता

या उपाययोजनेद्वारा Cp/Cpk च्या व्यतिरिक्त पुढील आधी निश्चित केलेले SPC नियम लागू केले.

· प्रक्रिया प्रमाणीकरण : Cp, Cpk श्रेणी

· डाटा प्रमाणीकरण : मर्यादेपलीकडील, नियंत्रणाबाहेर जाण्याकडे कल, ट्रेंड, ऑसिलेशन, सेंटर्ड आणि बायस

· नमुना प्रमाणीकरण : स्तरीकरण आणि मिश्रण

यंत्रभागांसाठीची उपाययोजना

· यंत्रभागाची परिमाणे आणि इतर वैशिष्ट्यांची तपासणी करण्यासाठी तपासणी गेज

· तपासणीचे परिणाम पाहण्यासाठी डिस्प्ले युनिट

· तपासणी परिणाम संग्रहित करण्यासाठी आणि त्यांना क्लाउडवर पाठविण्यासाठी iSCOUT4.0 SPC एज

· दूरस्थपणे तपासणी प्रक्रियेचे संनियंत्रण करण्यासाठी iSCOUT4.0 SPC मोबाइल अॅप

प्रणालीचे कार्य

चित्र क्र. 4 मध्ये प्रणालीच्या कार्यातील विविध टप्प्यांचे वर्णन केले आहे.

1. यंत्रभाग सी.एन.सी. मशीनवर तयार केले जातात.

2. तपासणी गेजवर घटकाची त्वरित तपासणी केली जाते आणि त्याचवेळी मापन केलेल्या परिमाणांची माहिती iSCOUT SPC एजवर फीड केली जाते.

3. iSCOUT SPC माहितीचे विश्लेषण करते आणि X बार, R बार, मानक विचलन, Cp, Cpk यांची गणना करते आणि तपासणी स्थानकाजवळ ठेवलेल्या SPC डॅशबोर्डवर (चित्र क्र. 5) त्यांना प्रदर्शित करते.

4. iSCOUT SPC मशीनवर पाठविण्यास आवश्यक असलेल्या टूल स्थान दुरुस्तीची गणना करते आणि पुढील उत्पादन आवर्तन सुरू होण्यापूर्वी ती सी.एन.सी. मशीनला पाठविते.

5. यंत्रभागाचा अनुक्रमांक ऑपरेटरद्वारे नोंद केला जातो आणि त्याला स्वयंचलितपणे iSCOUT SPC मध्ये फीड केला जातो.

6. मापन माहिती iSCOUT क्लाउड प्लॅटफॉर्ममध्ये फीड केली जाते. इथे नवीनतम घटकाच्या मापन केलेल्या वास्तविक परिमाणांवर आणि Cp, Cpk मूल्यांमधील बदलावर आधारित योग्य कारवाई केली जाते. संबंधित वापरकर्त्यांना या कारवाईविषयी सूचना पाठविल्या जातात. उदाहरणार्थ, 'Cpk मूल्याने 1.6 ही टॉलरन्सची खालची मर्यादा ओलांडली आहे.' ही सूचना उत्पादन पर्यवेक्षकाला पाठविली जाते.

7. iSCOUT मोबाइल अॅपवर वापरकर्त्याला सूचना मिळते. मोबाइल अॅपवर पर्यवेक्षक ऐतिहासिक आणि चालू मापन माहिती, Cp, Cpk आणि मानक विचलन या गोष्टीसुद्धा पाहू शकतात.

ग्राहकाला झालेले फायदे

· स्क्रॅप कमी झाला : ऑटो टूल ऑफसेटच्या अंमलबजावणीमुळे, प्रक्रिया मध्याकडे आणण्यासाठी आवश्यक कृती झाल्या. त्यामुळे आपोआपच परिमाणांमधील भिन्नतेमुळे निर्माण होणारे स्क्रॅप थांबले.

· सदोष यंत्रभागांचा निश्चित शोध : यंत्रभागाच्या अनुक्रमांकानुसार परिमाणांची माहिती संग्रहित केली जात असल्यामुळे, नंतरच्या कार्यामध्ये (डाउनस्ट्रीम ऑपरेशन) दोषपूर्ण भाग आढळल्यास त्यांना स्वयंचलितपणे पकडले जाते.

· तपासणी नोंदी : ग्राहकाने तपासणीची नोंद ठेवण्याचा आदेश दिला होता. मॅन्युअल तपासणी प्रक्रियेमध्ये त्याचे पालन करणे कठीण होते. परंतु तपासणी प्रक्रियेचे स्वयंचलन केल्यामुळे यंत्रभागांची माहिती स्वयंचलितपणे ठेवली जाते आणि ती भविष्यातील वापरासाठी उपलब्ध असते.

· तपासणी माहिती सर्वांना उपलब्ध केल्यामुळे डाउनस्ट्रीम ऑपरेशनमध्ये सुधारणा : यापूर्वी हे शक्य नव्हते, मॅन्युअल मोडमध्ये सर्व माहिती नोंद केली जात नव्हती आणि ती सर्वांना उपलब्ध करणे सोपे नव्हते.

· ग्राहकांच्या समाधानात वाढ : ग्राहकांना प्रक्रियेतील हा बदल आवडला. यामुळे सर्व महत्त्वपूर्ण ऑपरेशनसाठी ऑनलाईन SPC ची शक्यता वाढली आहे.

· स्पर्धात्मक फायदा : या स्वयंचलित गेजिंगमुळे उत्पादक COVID च्या काळातही सहजपणे त्यांच्या उत्पादनात वाढ करू शकले आणि तेही त्यांच्या स्पर्धकांपेक्षा अधिक वेगाने.

निष्कर्ष

ऑनलाइन गेजिंग प्रणालीमुळे ऑपरेटर आणि लाइन व्यवस्थापकांना कामाविषयीची इत्थंभूत माहिती मिळत रहाते. यातून प्रक्रिया अभियंत्यांनासुद्धा प्रक्रियेतील बारकावे समजू शकतात. स्वयंचलित टूल ऑफसेटची अंमलबजावणी करण्यासाठी हे एक अमूल्य टूल आहे. डाउनस्ट्रीम ऑपरेशनबरोबर तपासणी माहिती सर्वांना उपलब्ध करण्यासाठी सुलभ, तसेच सूचना आणि धोक्याचे इशारे व्यवस्थापित करण्यासाठी क्लाउडचा वापर करणे खूप परिणामकारक आहे.

@@AUTHORINFO_V1@@