पार्टिंग टूल

@@NEWS_SUBHEADLINE_BLOCK@@

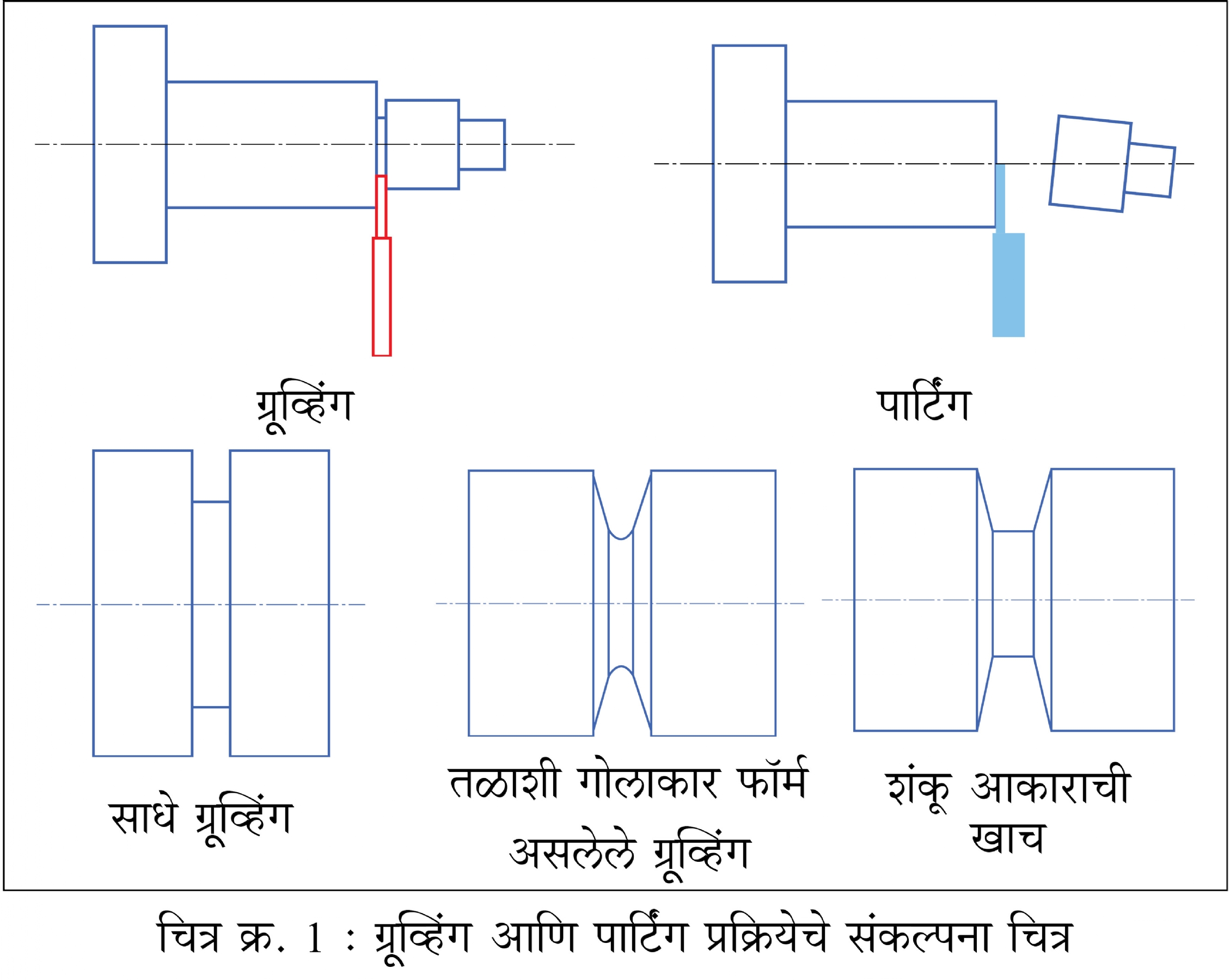

टर्निंग कामासाठी विविध प्रकारचे लेथ वापरून विस्तृत श्रेणीमधील यंत्रणाची कामे करता येतात. सिंगल स्पिंडल आणि मल्टीस्पिंडल ऑटोमॅटिक लेथ, व्हर्टिकल लेथ, स्लाइडिंग हेडस्टॉक लेथ अशा पारंपरिक आणि सी.एन.सी. दोन्ही प्रकारचे लेथ जगभरात वापरले जातात. या मशीनवर केलेल्या यंत्रणाला सामान्यतः टर्निंग असे संबोधले जाते. अशा लेथवर रफ आणि फिनिश असे दोन्ही प्रकारचे यंत्रण केले जाते. टर्निंगद्वारे सामान्यपणे स्टेप टर्निंग, टेपर टर्निंग, फेसिंग, कंटूर टर्निंग, थ्रेड कटिंग, नर्लिंग, ड्रिलिंग, रीमिंग, बोअरिंग, टॅपिंग, ग्रूव्हिंग आणि पार्टिंग इत्यादी यंत्रण प्रक्रिया केल्या जातात.

जेव्हा लेथवर लांब बारमधून लहान यंत्रभाग तयार केले जातात, तेव्हा विविध दंडगोलाकार फॉर्मचे टर्निंग करण्याव्यतिरिक्त बारमधून तो यंत्रभाग कापून वेगळा करणे, हे एक महत्त्वाचे काम असते. यासाठी 'पार्टिंग टूल' या विशेष प्रकारे बनविलेल्या कटिंग टूलची आवश्यकता असते. पार्टिंग टूलच्या तपशिलात जाण्यापूर्वी पार्टिंग प्रक्रिया समजून घेणे फायदेशीर ठरेल. पार्टिंग टूल इतर टर्निंग टूलपेक्षा वेगळे का आहे, हे त्यातून स्पष्ट होईल.

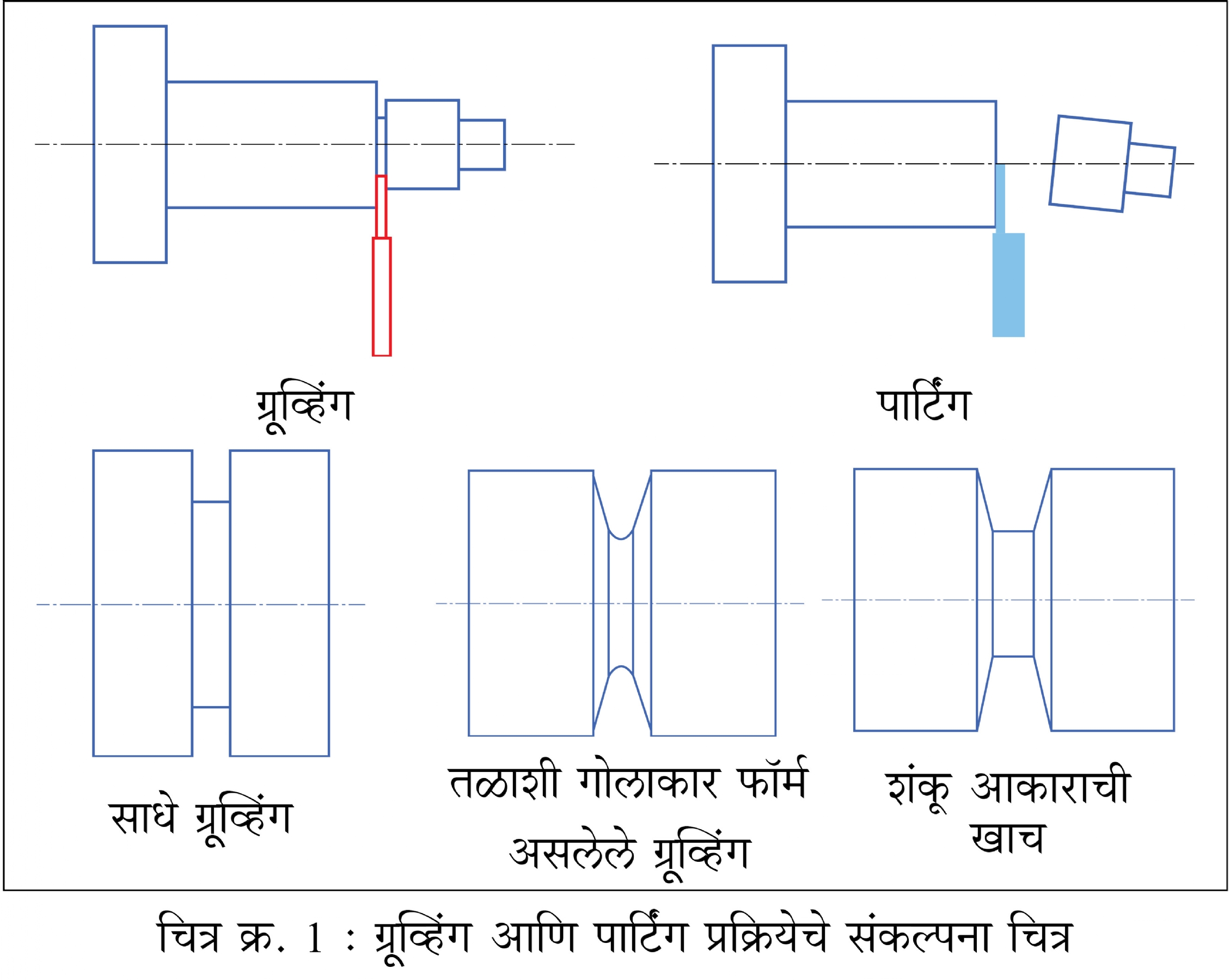

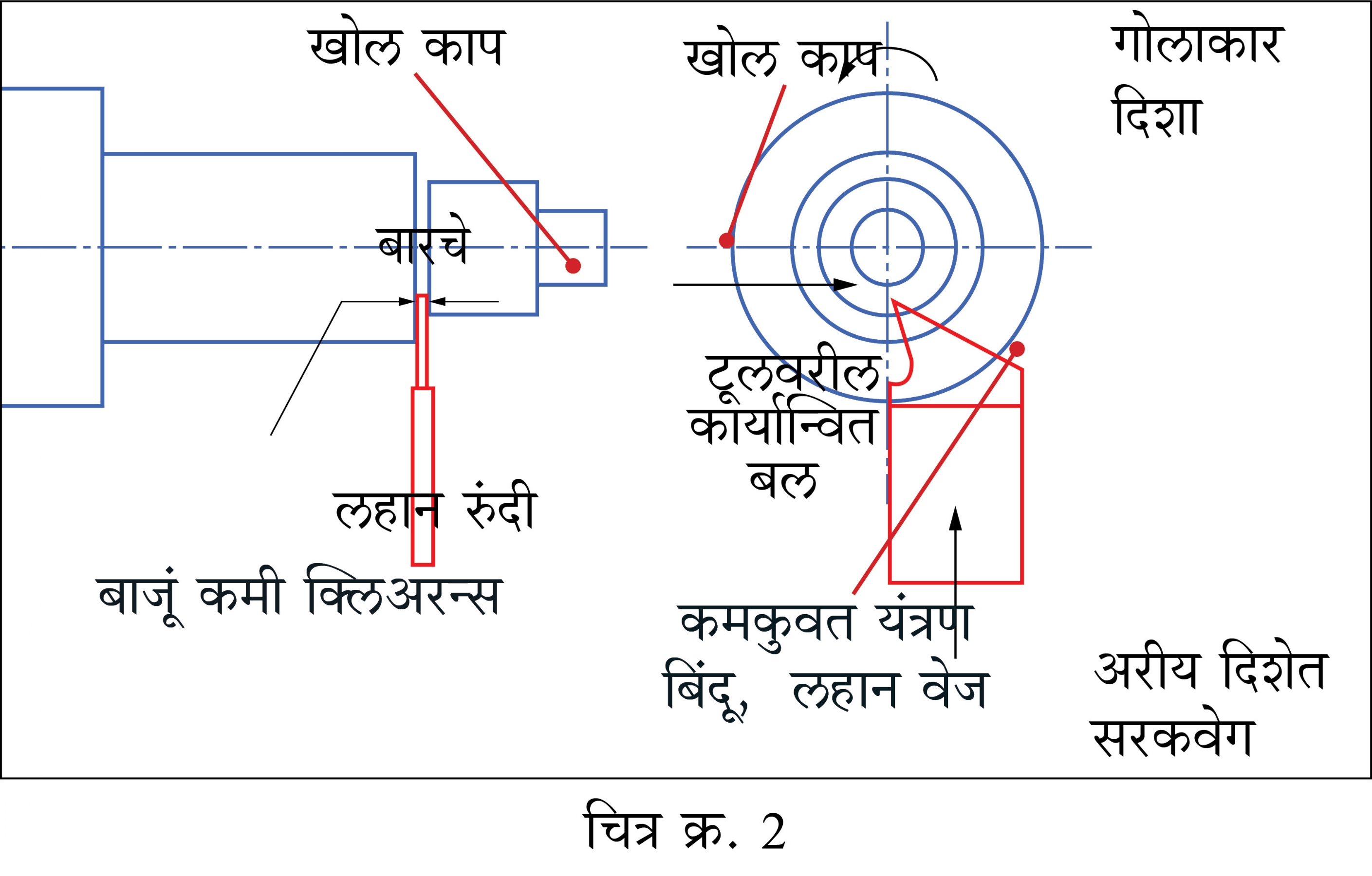

कार्यवस्तूचे मटेरियल, त्याचा कठीणपणा आणि त्याची रचना यांच्यावर टूलवरील बले (चित्र क्र. 2) अवलंबून असतात. सरकवेगदेखील सावधपणे निवडला जाणे आवश्यक आहे, कारण उच्च सरकवेग (चित्र क्र. 3) असला, तर कर्तन बल अधिक असेल, ज्याचा टूलच्या आयुर्मानावर हानिकारक परिणाम होऊ शकतो. पार्टिंग आणि ग्रूव्हिंग हे यंत्रण कार्य दिसायला सोपे वाटत असले, तरी हे नेहमीच आव्हानात्मक असते. कारण यात असे अनेक घटक आहेत, ज्यांच्यामुळे यंत्रभागाची अस्वीकृती होऊ शकते.

पार्टिंग प्रक्रियेवर परिणाम करणारे घटक

1. यंत्रभागाचे मटेरियल

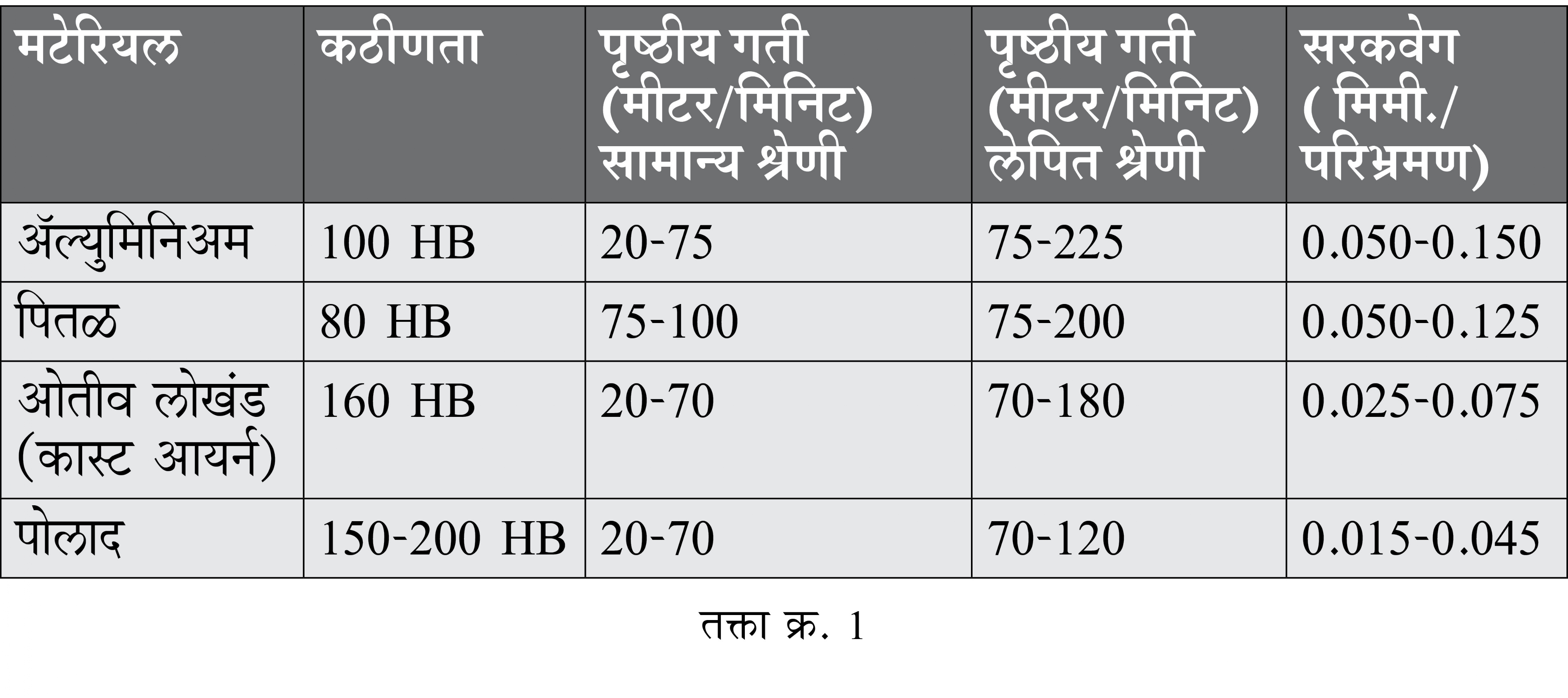

यंत्रभाग विविध प्रकारच्या मटेरियलपासून बनविले जातात. नरम प्रकाराचे अॅल्युमिनिअम, पितळ, फॉस्फर ब्रॉन्झ यांच्यापासून ते कठीण श्रेणीच्या स्टीलपर्यंत अशा विविध मटेरियलची यंत्रणक्षमता वेगवेगळी असते. मटेरियलच्या कठीणपणामध्ये भिन्नता असल्यास सडपातळ विभागांचे ग्रूव्हिंग किंवा पार्टिंग करताना टूल सहज तुटू शकते. रेक कोनदेखील मटेरियलवर अवलंबून असतात.

2. यंत्रभागाची रचना

जर पार्टिंग ऑपरेशन चकपासून दूर अंतरावर किंवा दुसऱ्या शब्दात, यंत्रभागाच्या ओव्हरहँग असलेल्या भागावर असेल, तर ते टूलसाठी समस्या निर्माण करू शकते. विशेषत: पार्टिंगमध्ये, जेव्हा टूल केंद्राच्या जवळ येते, तेव्हा यंत्रभाग त्याच्या ओव्हरहँग/वजनामुळे तुटण्याची शक्यता असू शकते. यामुळे एक पिप किंवा लहान पोकळी तयार होऊ शकते, जिला काढण्यासाठी अतिरिक्त प्रक्रिया करावी लागते.

3. मशीनची स्थिती

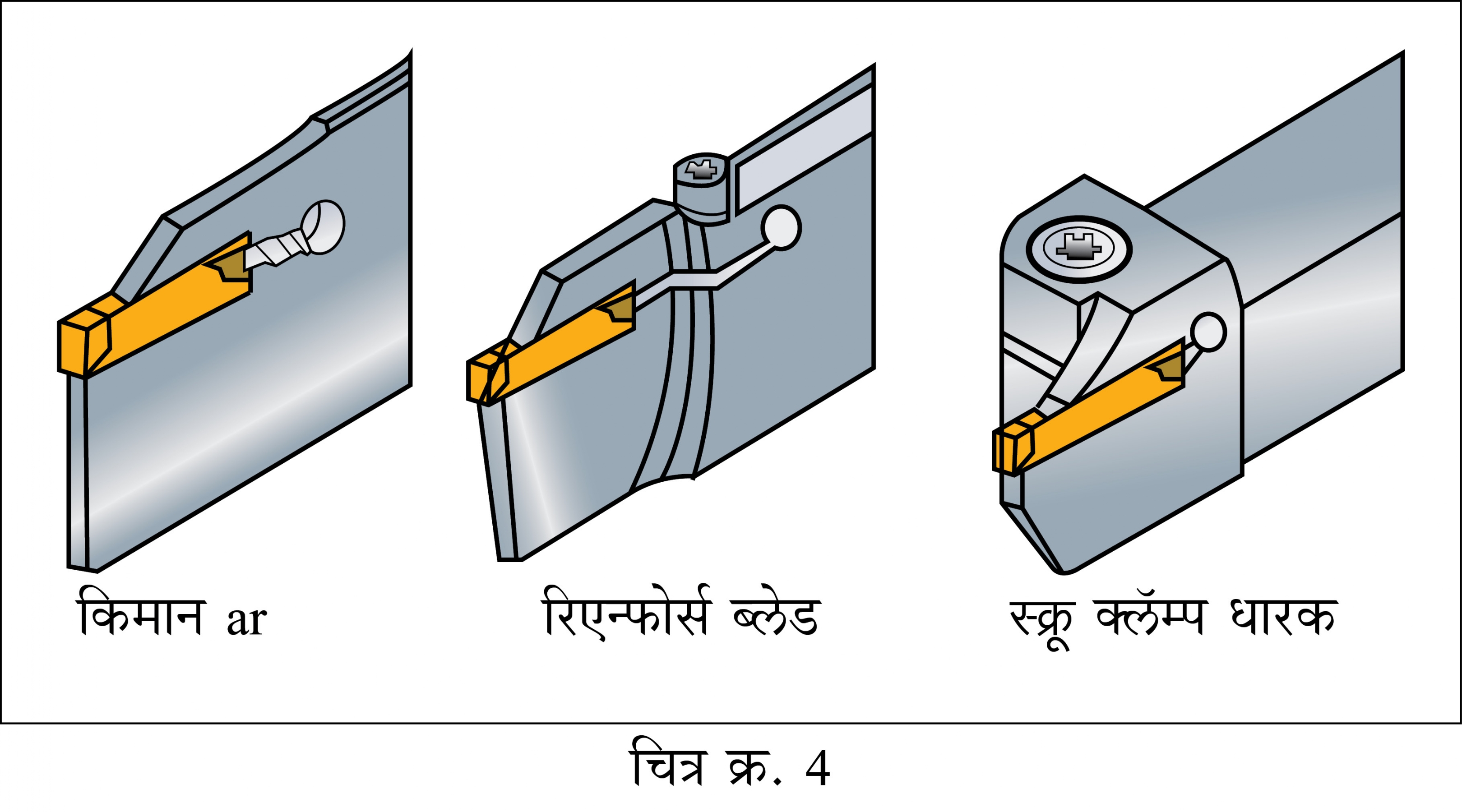

पार्टिंग टूल काही प्रमाणात पातळ आणि नाजूक असतात. या यंत्रणाला खूप भक्कम आणि मजबूत सेटअप आवश्यक आहे. मशीनच्या स्पिंडल आणि स्लाइडमध्ये कंपने किंवा बॅक लॅश नसावेत, कारण त्यामुळे कटिंग टूलवर असामान्य शक्ती निर्माण होऊ शकते. हल्लीच्या हत्यारधारकांमध्ये त्यांच्यातूनच शीतकाचा पुरवठा करण्याची (थ्रू कूलंट) व्यवस्था असते. त्यासाठी लागणाऱ्या नलिका जोडण्याची योग्य सोय मशीनमध्ये असायला हवी. टूलचा ओव्हरहँग कमी करू शकणारे आणि चांगली पकड देणारे हत्यारधारक उपयुक्त असतात. मुळात, यंत्रण प्रक्रिया कंपन मुक्त असणे हे महत्त्वाचे असते. सामान्यतः पार्टिंग यंत्रणादरम्यान शीतक आवश्यक असते. हे यंत्रण ज्या मशीनवर करावयाचे असेल त्यावर शीतक पुरवठ्याची चांगली व्यवस्था तसेच शीतकाचा दाब आणि प्रवाह दर पुरेसे असणे आवश्यक आहे.

साधारणपणे, पार्टिंग टूल पुढच्या कर्तन कडेवर तुटते. हे लहान चिपिंगच्या स्वरूपात असू शकते किंवा संपूर्ण टूल ब्लेड मोडू शकते. जर टूल योग्य प्रकारे सेंटर केले नसेल आणि ते केंद्र रेषेच्या खूप खाली असेल, तर ते यंत्रभागाला उचलू शकते आणि या प्रक्रियेत टूल तुटू शकते किंवा यंत्रभाग खराब होऊ शकतो.

[email protected]

श्याम वैद्य यांनी कमिन्स इंडिया लि. मध्ये सुमारे 32 वर्षे काम केले आहे. त्यांना कॅपिटल इक्विपमेंटच्या नियोजन आणि खरेदीसाठीच्या उत्पादन अभियांत्रिकीमधील 20 वर्षांचा अनुभव आहे. ते सध्या मशीन टूल्स आणि उत्पादन क्षेत्रात सल्लागार म्हणून काम करतात.