परावलंबनातून स्वावलंबन

@@NEWS_SUBHEADLINE_BLOCK@@

मी गेली 10-12 वर्षे सल्लागार क्षेत्रात असल्याने विविध कामांसाठी तसेच अडीअडचणींवर मार्गदर्शनासाठी माझा बऱ्याच कंपन्यांशी संबंध येतो. त्यातीलच एका कंपनीच्या मालकांबरोबर अधूनमधून सल्लामसलत होत असे. त्यांच्याकडे विविध देशी परदेशी कंपन्याच्या यंत्रभागांची आव्हानात्मक कामे होती. यावेळी एका परदेशी कंपनीच्या पंप अॅसेम्ब्लीचा एक यंत्रभाग विकसित करण्याचे काम चालू होते. त्यातील काही समस्यांविषयी चर्चा करताना त्यांनी त्या यंत्रभागाची ठरविलेली उत्पादन प्रक्रिया सांगितली. या यंत्रभागाची दरमहा मागणी 5000 नग इतकी होती. सदर यंत्रभागाचे तपशील पुढे दिले आहेत.

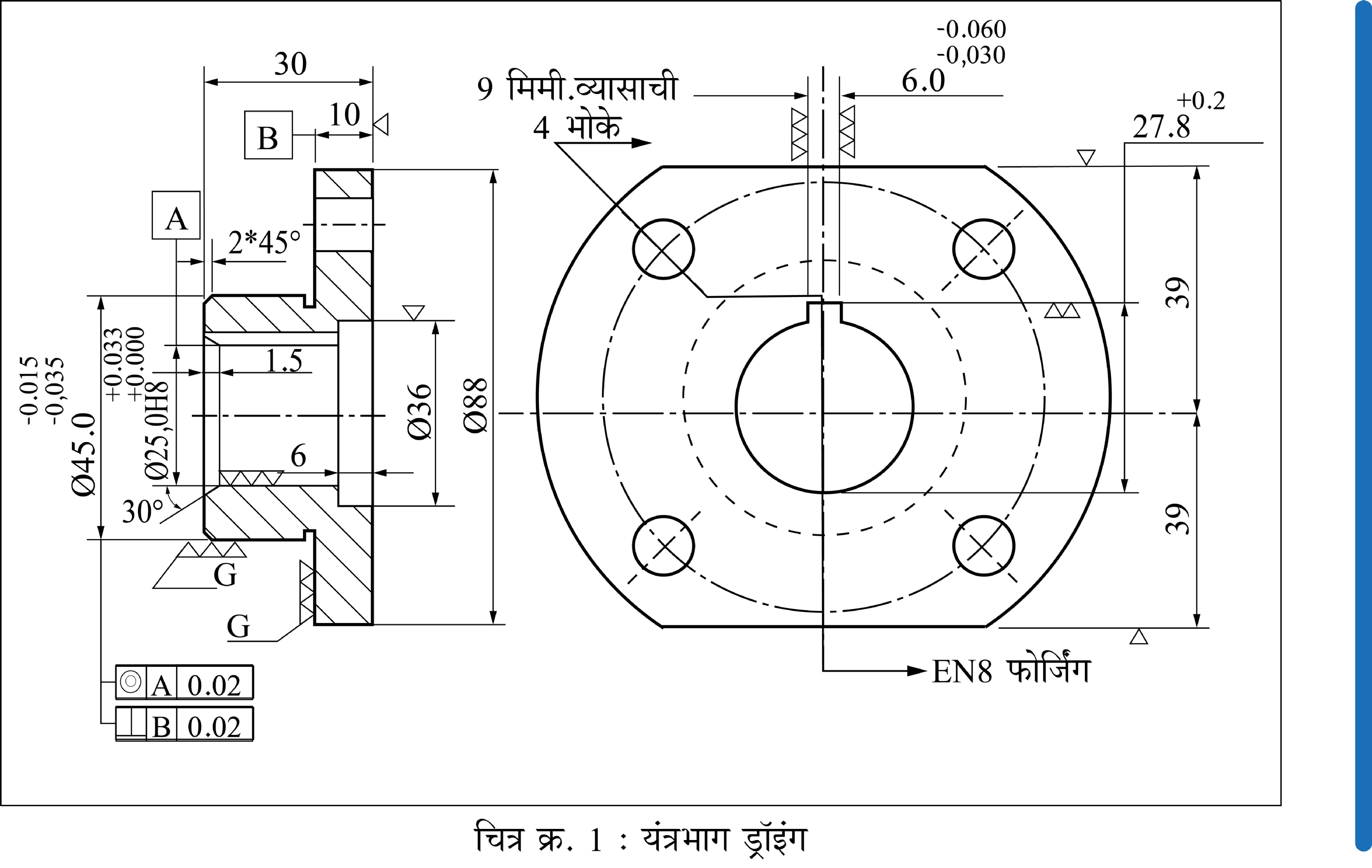

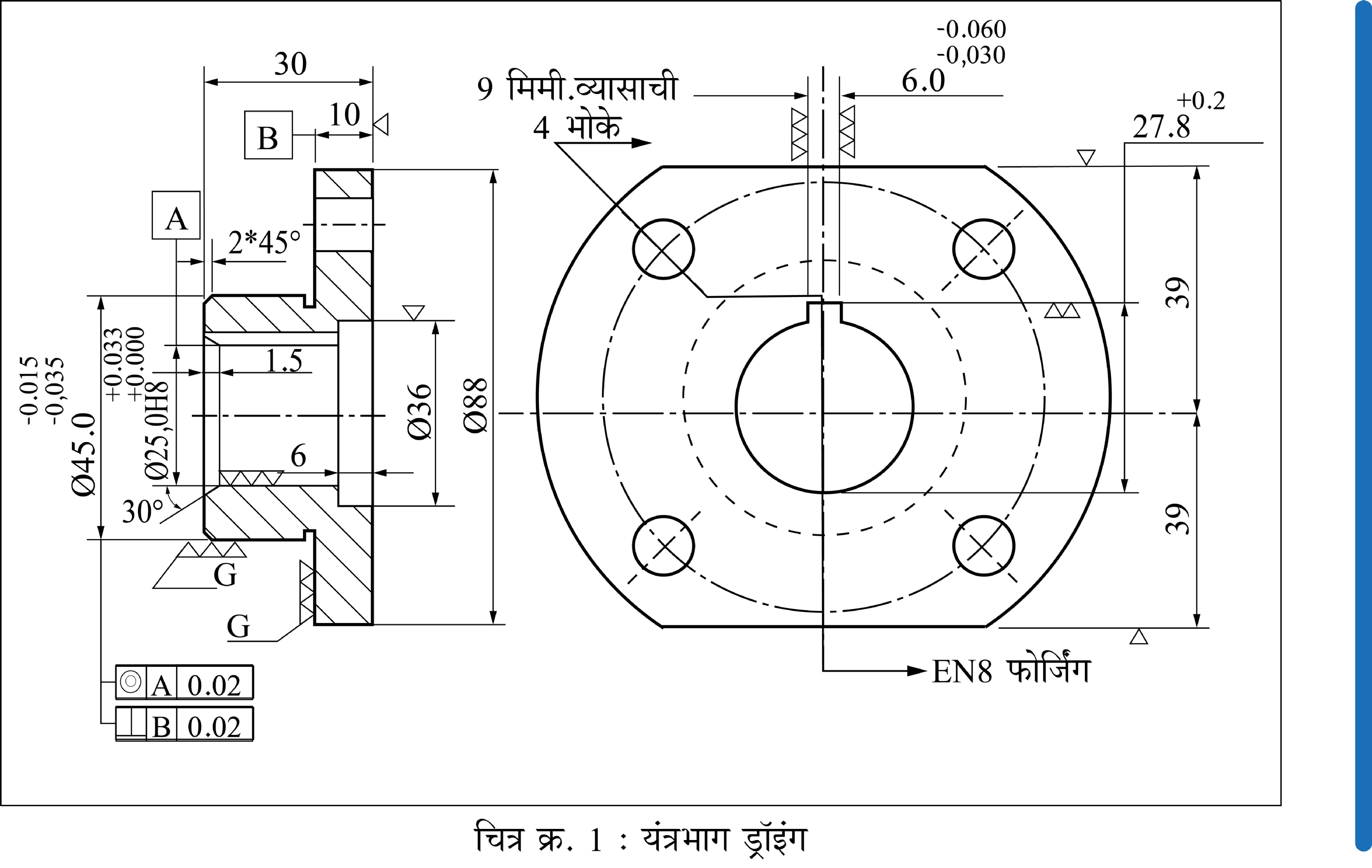

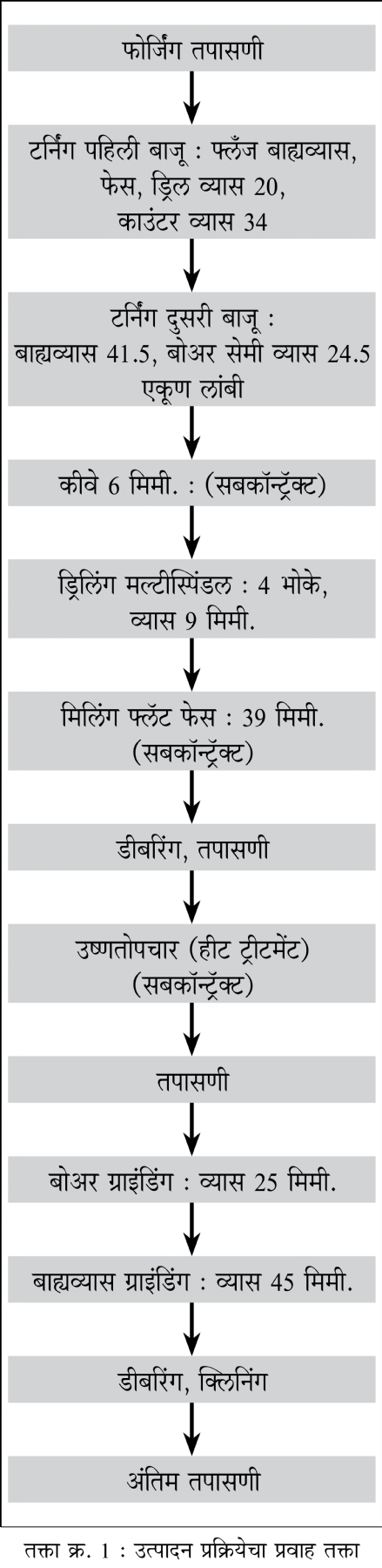

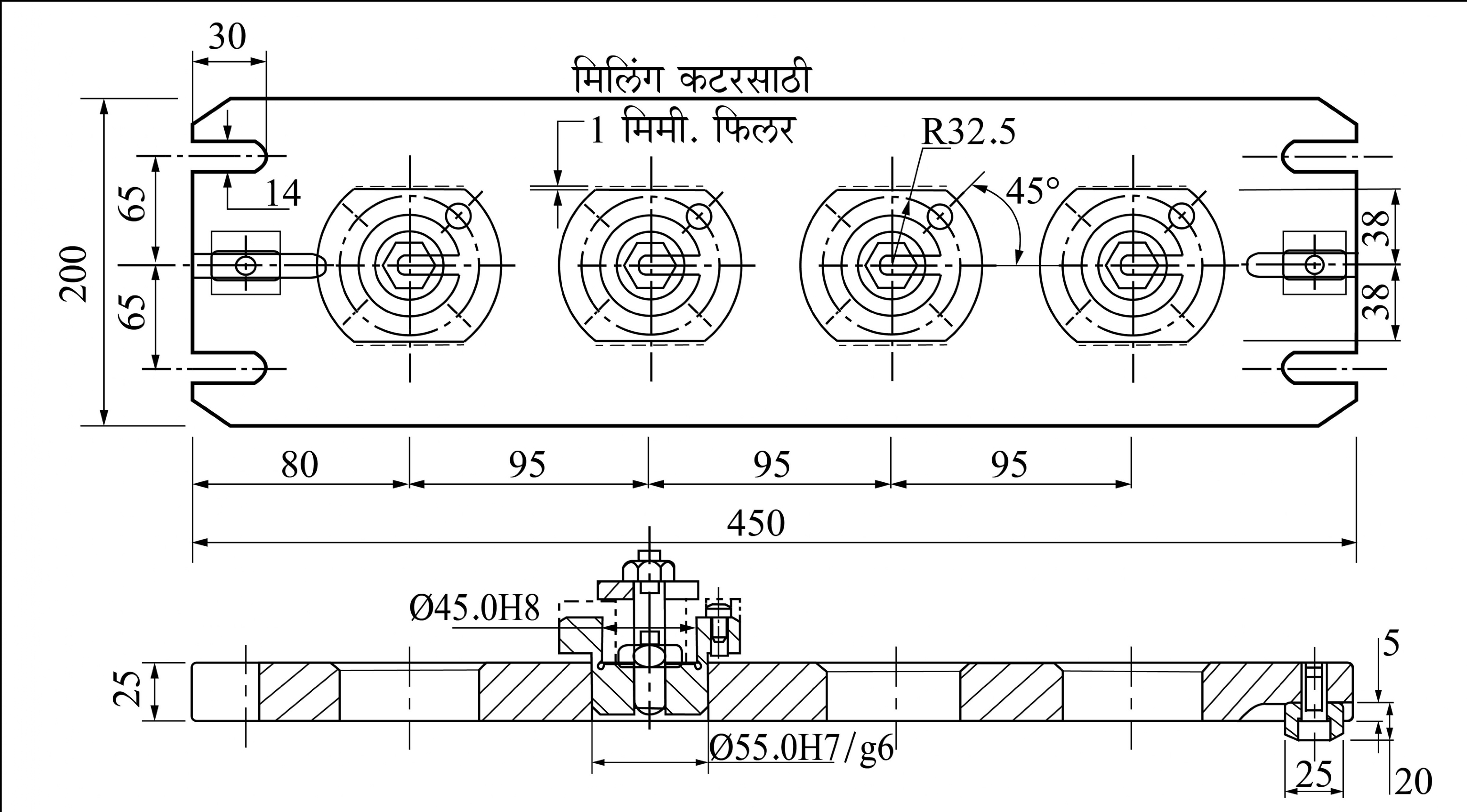

हा यंत्रभाग स्टील फोर्जिंगचा होता. नंतर त्याच्यावर सर्व प्रक्रिया करावयाच्या होत्या. त्यामुळे सुरुवातीला काही महिने त्यांच्या फोर्जिंग पुरवठादाराकडून कच्चा माल मिळणार आणि नंतर आम्ही त्यावर फोर्जिंगची सुधारणा करावयाची असे ठरविले. सुरुवातीला यंत्रभागाच्या फिनिश ड्रॉइंग (चित्र क्र. 1) आणि फोर्जिंग ड्रॉइंगचा (चित्र क्र. 2) एकत्रित प्राथमिक अभ्यास करून सर्वसाधारण उत्पादन प्रक्रिया (तक्ता क्र. 1) ठरविली.

चित्र क्र. 2

उत्पादन प्रक्रिया प्रवाह

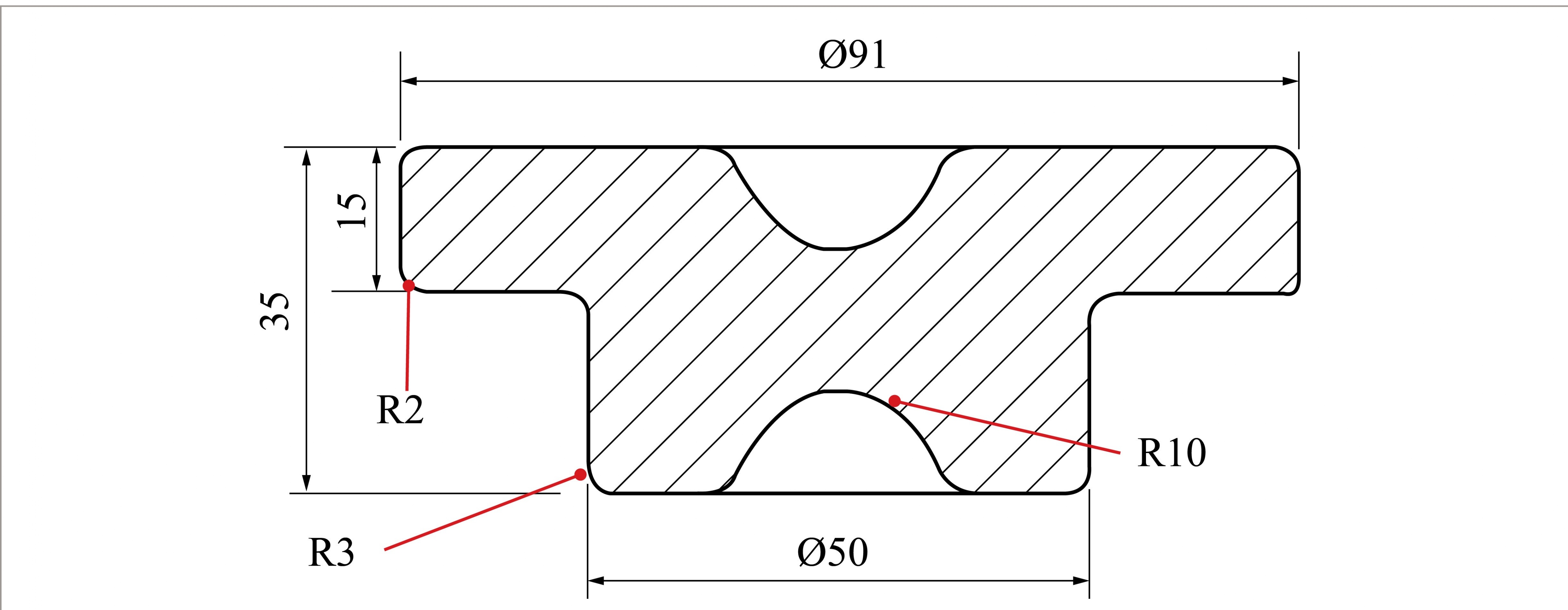

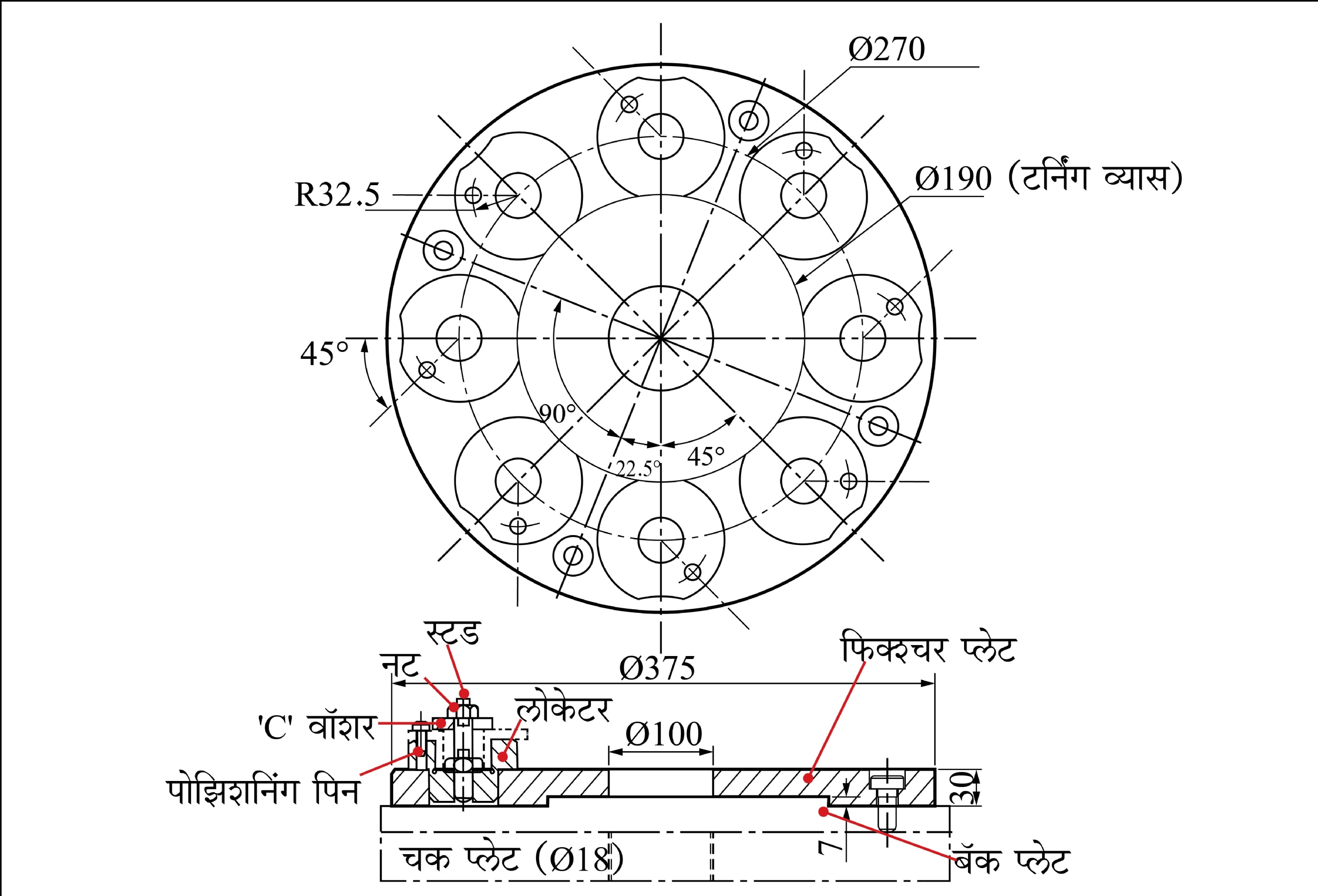

मिलिंग करणाऱ्या कंपनीशी चर्चा करून, अडचणीची कल्पना देऊन त्यांना मिलिंगसाठी आणखी दोन तास काम चालू ठेवण्याची गरज स्पष्ट केली. त्यांनीही होकार देत अतिरिक्त काम चालू ठेवले आणि वेळेवर नियंत्रण ठेवून दररोज 200-210 नगाचे उत्पादन मिळू लागले. त्यामुळे पहिल्या दोन महिन्यांच्या परिश्रमानंतर प्रतीमहिना 5000 नग होऊन पुरवठा चालू झाला. या सर्व प्रक्रियेत सुरळीतपणा आल्याने आणि 6-7 महिन्यांनी ग्राहकाकडे एकदम व्यवसाय वाढल्याने नंतर त्याची मागणी दरमहा 7000 नग एवढी झाली. त्यामुळे आम्ही त्यावर नव्याने अभ्यास करून नियोजन केले. तेव्हा असे लक्षात आले की, वाढीव मागणीच्या दृष्टीने आमच्याकडील कामाचे योग्य नियोजन करून ते पूर्ण करणे शक्य होते. कीवे करणाऱ्या कंपनीनेसुद्धा उत्पादन वाढवून देण्याचे मान्य केले. पण फ्लॅट फेस मिलिंगचे काम वाढवून मिळणे शक्य नव्हते. त्यामुळे यावर काय मार्ग काढता येईल यासंदर्भात चर्चा सुरू झाली. ग्राहकाकडून आलेल्या पंप अॅसेम्ब्लीच्या दर्शनीभागाच्या संदर्भ ड्रॉइंगवरून असे लक्षात आले की, या यंत्रभागावरील फ्लॅट फक्त फाउलिंग टाळण्यासाठी रिलीव्ह म्हणून आहेत आणि ते फारसे महत्त्वाचे नसावेत. याप्रमाणे कार्यवस्तूचे नवीन पर्यायी ड्रॉइंग (चित्र क्र. 3) करून ग्राहकाकडून त्याला मान्यता मिळते का यासाठी प्रयत्न करण्याचे ठरले.

चित्र क्र. 3

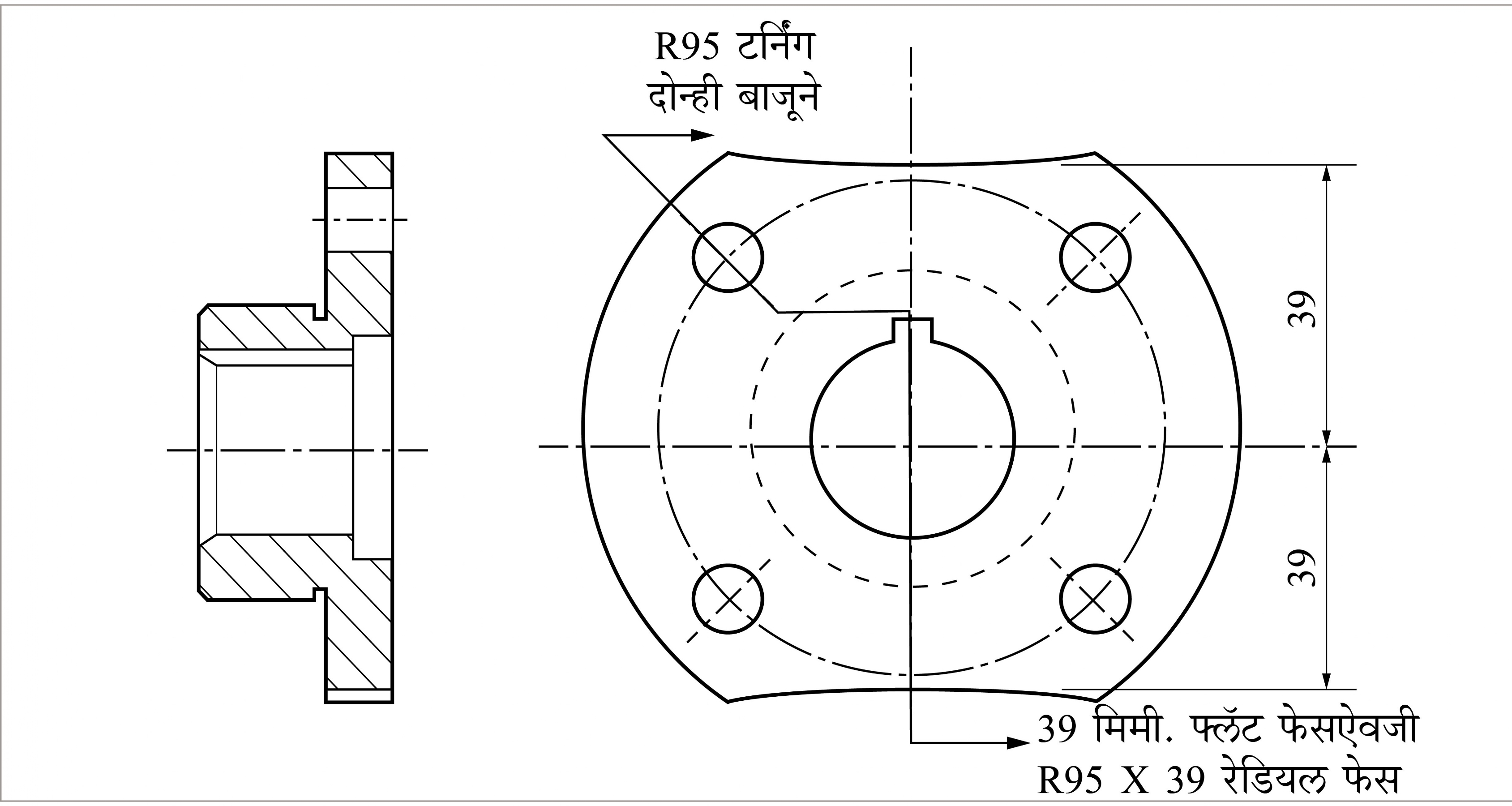

खरं म्हणजे ग्राहकाने पर्यायी ड्रॉइंगप्रमाणे टर्निंग रिलीव्ह भागाला (पोर्शन) मान्यता दिल्याने सदर काम सी.एन.सी. मशीनवर करणे सहज शक्य होते. पण त्याकरिता एक सी.एन.सी. मशीन अडकून पडले असते. तसेच प्रति कार्यवस्तू खर्चाचा विचार करून ते आटोक्यात ठेवणेही गरजेचे होते. पारंपरिक (कन्व्हेन्शनल) मशीनच्या सेटअपमध्ये नवीन 4-5 सी.एन.सी. मशीन असल्याने पूर्वीच्या जुन्या 2-3 लेथ मशीन फारशा कामात वापरल्या जात नसल्याने त्या बाजूला अडगळीत पडल्यासारख्याच होत्या. क्वचित अडचणीच्यावेळी किरकोळ कामासाठी त्यांचा वापर होत असे.

चित्र क्र. 4 : मूळ ड्रॉइंगप्रमाणे दोन्ही फ्लॅट फेस मिलिंगसाठी फिक्श्चर

केवळ कारखान्यातील एका अडगळीत पडलेल्या लेथचा उपयोग करून मिलिंगच्या समस्येवर मार्ग काढून परावलंबित्व कमी झाल्याने नंतर 1-2 महिन्यांत प्रति महिना 7000 यंत्रभागांचा नियमित पुरवठा होऊ लागला.

चित्र क्र. 5 : पर्यायी ड्रॉइंगप्रमाणे दोन्ही बाजू रेडियस टर्निंगसाठी फिक्श्चर

1. परावलंबन टाळून स्वावलंबन

साध्य झाले.

2. बाहेरून येणाऱ्या यंत्रभागांच्या प्रतिक्षेचा वेळ वाचला.

3. ग्राहकाला वेळेत मालाचा पुरवठा करणे शक्य झाले.

4. मिलिंगऐवजी टर्निंग कंपनीमध्येच केल्याने प्रति यंत्रभाग 2 रूपये

प्रमाणे प्रति महिना 14,000 रूपये बचत झाली.

5. बाहेरून येणाऱ्या मालाची रोजची वाहतूक वाचल्याने प्रति महिना 3000 रूपये बचत झाली.

तात्पर्य : बरीच उत्पादने, त्यांचे भाग, त्यांचे डिझाइन बऱ्याच वर्षांपूर्वी झाल्याने, कंपनीतील नवनवीन वाढत्या कामाच्या व्यापामुळे त्याच्यावर संशोधन आणि विकसन करायला वेळ मिळत नाही आणि उत्पादन तर चालूच असते. त्यामुळे डिझाइनमधील अशा किरकोळ सुधारणा करून प्रक्रियेत पर्याय निर्माण करून स्वावलंबन आणि बचत करणे शक्य झाले.

9922152466

[email protected]

अशोक कुलकर्णी यांत्रिकी अभियंते असून, त्यांना डिझाइन, विकसन, जिग्ज आणि फिक्श्चर्स, एस.पी.एम. तसेच, यंत्रण क्षेत्रातील 40 वर्षांचा प्रदीर्घ अनुभव आहे. गेली 10-12 वर्षे विविध कंपन्यांसाठी आणि इंजिनिअर समूहासाठी ते सल्लागार म्हणून काम करीत आहेत.