हलणाऱ्या यंत्रभागांची दृश्य (व्हिज्युअल) तपासणी

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कमी वेळेत 100% तपासणी, यंत्रभागाची विरूपणविरहित आणि संदूषणविरहित तपासणी या कारणांमुळे औद्योगिक क्षेत्रात स्पर्शविरहित (नॉन काँटॅक्ट) पद्धतींना प्राधान्य दिले जाते. iSCOUT Vision 4.0 चा वापर करून विकसित केलेल्या अशाच स्वयंचलित दृश्य तपासणी मशीनबद्दल सोदाहरण माहिती या लेखात दिली आहे.

जगभरातील उत्पादन निर्मिती क्षेत्रामध्ये इंडस्ट्री 4.0 ला प्राधान्य दिले जात आहे. भारतीय बाजारपेठेमध्ये इंडस्ट्री 4.0 च्या स्थिती संदर्भात अभ्यास केल्यावर असे लक्षात येते की, जागतिक स्तरावरील OEM, स्वतःची कार्यक्षमता सुधारण्यासाठी त्यांच्या पहिल्या स्तरावरील (टियर 1) पुरवठादारांकडून उच्च गुणवत्तेसह, कमी रिजेक्शनसह उत्पादनांची अपेक्षा करीत आहेत. पहिल्या स्तरातील पुरवठादार त्यांच्यासाठी मोठ्या प्रमाणावर उत्पादन (मास प्रॉडक्शन) करणाऱ्या दुसऱ्या स्तरातील (टियर 2) पुरवठादारांकडून तशीच मागणी करताना दिसत आहे.

जर संख्येने अधिक प्रमाणात उत्पादन करावयाचे असेल, तर उत्पादनाच्या दरावर तपासणीसाठी लागणाऱ्या वेळेचा काय परिणाम होतो, याचाही विचार करणे आवश्यक ठरते. संख्येने जास्त प्रमाणात निर्मिती केल्या जाणाऱ्या लहान यंत्रभागांसाठी उपयोग होऊ शकेल, अशा तपासणी पद्धती वापराव्या लागतात. या तपासणी पद्धतीमध्ये परिमाणे (डायमेन्शन), आकार, वैशिष्ट्ये आणि पृष्ठभागाचे गुणधर्म असे यंत्रभागातील फरक समजून घेऊन त्यांचे व्यवस्थापन करावयाची क्षमता असेल. तसेच विविध प्रकारच्या उत्पादनांची तपासणी करण्यासाठी त्यांचा उपयोग होईल. या पद्धतीमध्ये यंत्रभागाचे लोडिंग, तपासणी, पृथक्करण (सेग्रिगेशन) आणि अनलोडिंग सहजपणे करता येईल, अशी यंत्रभाग हाताळण्याची सुविधा असणेही आवश्यक आहे.

अशा यंत्रभागांची तपासणी ही बॅचमध्ये उत्पादित केल्या जाणाऱ्या यंत्रभागांपेक्षा जास्त वारंवारतेवर (फ्रिक्वेन्सी) होणे आवश्यक आहे. अशी उच्च वारंवारता असलेली तपासणी पद्धत अचूक, दणकट आणि वेळेचा कार्यक्षम उपयोग करणारी असावी लागते. या पद्धती यंत्रभागांची इनलाइन तपासणी करण्यास सक्षम असायला हव्यात आणि त्यातून संपूर्ण बॅचचे उत्पादन होण्यापूर्वी सदोष उत्पादनांचा शोध घेता आला पाहिजे.

बहुतांश औद्योगिक क्षेत्रात, जेव्हा संख्येने मोठ्या उत्पादित (मास प्रोडक्शन) सानुकूल यंत्रभागांची (कस्टम पार्ट) तपासणी करावयाची असते, तिथे स्पर्शविरहित (नॉन काँटॅक्ट) तपासणी पद्धतीला प्राधान्य दिले जाते. पारंपारिक स्पर्शाधारित (काँटॅक्ट) पद्धतींच्या तुलनेत स्पर्शविरहित पद्धतीमधील तपासणीचा कालावधी कमी असतो, हे यामागील मुख्य कारण आहे. यातील दुसरे कारण असे आहे की, या पद्धतीमध्ये तपासणी केलेल्या यंत्रभागाचे कसल्याही प्रकारचे विरूपण (डिस्टॉर्शन) होत नाही किंवा संदूषणविरहित (कंटॅमिनेशन) तपासणी होते.

आर्टिफिशियल इंटेलिजन्स आधारित दृश्य तपासणी प्रणाली (व्हिज्युअल इन्स्पेक्शन सिस्टिम) वरील निकषांवर प्रत्यक्षात उतरतात. म्हणूनच संख्येने अधिक उत्पादन असणाऱ्या सानुकूल यंत्रभागांच्या दृश्य तपासणीसाठी ही प्रणाली योग्य असते.

औद्योगिक कारखान्यांमध्ये अशी प्रणाली यशस्वी होण्यासाठी व्हिजन, सेन्सर आर्टिक्युलेशन आणि कंट्रोल सिस्टिम समाकलित करणारा मेकॅट्रॉनिक्स अभियांत्रिकी दृष्टिकोन आवश्यक आहे. जर आधुनिक उत्पादकांना संख्येने अधिक उत्पादन होणाऱ्या ग्राहकानुरूप (कस्टम) बनविलेल्या यंत्रभागांच्या गुणवत्ता नियंत्रणामध्ये स्पर्धात्मक फायदा राखायचा असेल, तर त्यांना तपासणीचे वेळापत्रक तयार करावे लागेल. या वेळापत्रकात योग्य वारंवारता, किफायतशीरपणा, विविध यंत्रभाग तपासणीची क्षमता, अचूकता आणि तपासणीच्या गरजांमधील बदलांना त्वरित प्रतिसाद देण्याची क्षमता असेल. शिवाय, ही तपासणी केल्यामुळे उत्पादनाच्या दरावर लक्षणीय परिणाम होऊ न देणे याची काळजी त्यांनी घेतली पाहिजे.

eMaestro या आमच्या कंपनीने iSCOUT Vision 4.0 तंत्राचा वापर करून एक स्वयंचलित दृश्य (व्हिज्युअल) तपासणीचा पर्याय सादर केला आहे. उत्पादकांना यंत्रभागांची 100% तपासणी करण्यासाठी लागणारा वेळ कमी व्हावा, तसेच सुधारात्मक उपाययोजना अंमलात आणण्यासाठी लागणारा वेळ कमी करणे हा iSCOUT Vision 4.0 चा मुख्य उद्देश आहे. त्यासाठी डिझाइन, विकास आणि चाचणीसाठी कमी वेळ लागणाऱ्या पुन्हा वापरण्यायोग्य उपाययोजनेची मांडणी करण्यात आली आहे.

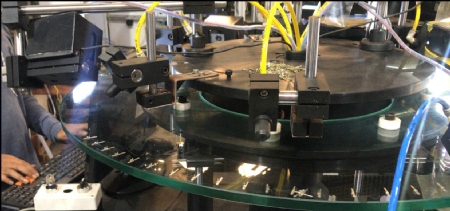

चित्र क्र. 1 : तपासणी चालू असताना

iSCOUT Vision 4.0 ची वैशिष्ट्ये

· या उपाययोजनेत एकच स्थिर कॅमेरा वापरून, उत्पादकाला आवश्यक असलेल्या, हलणाऱ्या यंत्रभागांच्या विविध वैशिष्ट्यांची (फीचर) तपासणी करता येते.

· एकाच सेटअपमध्ये विविध वैशिष्ट्ये टिपण्यासाठी इंटेलिजंट लाइट

· भारतीय उत्पादकांना परवडतील असे कॅमेरे वापरून हलणाऱ्या यंत्रभागांची स्वच्छ प्रतिमा टिपण्याची क्षमता

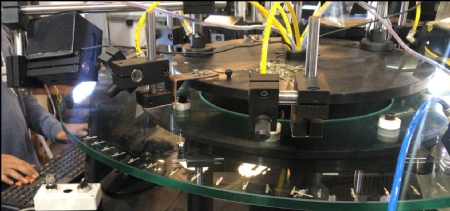

· अनेक कॅमेऱ्यांच्या साहाय्याने उत्पादाच्या विविध बाजूंची तपासणी (चित्र क्र. 2) करण्यासाठी कॉन्फिगर करता येण्यासारखा प्लॅटफॉर्म

चित्र क्र. 2

· चुकीचे संरेखन (मिसअलाइन्मेंट) असलेल्या यंत्रभागांची इंटेलिजंट तपासणी आणि हाताळणी. यामध्ये यादृच्छिकपणे (रँडम पिच) येत असलेल्या यंत्रभागांची स्थिती (पोझिशन), अभिमुखता (ओरिएंटेशन) आणि पिच (दोन यंत्रभागांमधील अंतर) यांच्याकडे दुर्लक्ष करून त्यांची तपासणी आणि हाताळणी केली जाते.

· हलणाऱ्या यंत्रभागांची लांबी, रुंदी, सरळपणा इत्यादींची मोजमापे तपासणे

· यंत्रभागाचा प्रकार ओळखणे आणि वेगवेगळ्या डब्यांमध्ये (बिन) चुकीच्या यंत्रभागांचे वर्गीकरण करणे. यंत्रभागानुसार वैशिष्ट्यांची निवडक तपासणी करणे, म्हणजे त्या विशिष्ट यंत्रभागाशी संबंधित असतील फक्त त्याच तपासण्या करणे

· इंटेलिजंट इमेज प्रोसेसिंग : स्थानिक आणि अगदी जागतिक स्तरावर उपलब्ध असलेल्या बहुतेक उपाययोजनांमध्ये केवळ प्रतिमांची तुलना केली जाते. त्यामुळे तपासणी केली जाऊ शकते अशा वैशिष्ट्यांच्या संख्येवर मर्यादा येते. परंतु, आमच्या उपाययोजनेत अभियांत्रिकीच्या तत्त्वांवर आधारित पद्धतींचा उपयोग केलेला आहे. यामुळे प्रतिमा तुलना पद्धतींद्वारे ज्यांची तपासणी करता येत नाही, अशा काही क्लिष्ट वैशिष्ट्यांचीसुद्धा तपासणी करणे यामध्ये शक्य आहे. उदाहरणार्थ, जेव्हा आम्ही रुंदी तपासतो, तेव्हा आम्ही 3 ठिकाणी तपासणी करू शकतो आणि निर्दिष्ट नियमानुसार सर्वात लहान किंवा सर्वात मोठे मूल्य निवडू शकतो. मिलीमीटरपेक्षा कमी स्तरावरील मितीय (डायमेन्शनल) तपासणी किंवा एकाच दृश्यात न दिसणारी परिमाणे तपासण्यासाठी नाविन्यपूर्ण दृष्टिकोन आवश्यक असतो.

· यंत्रभागांचे इजेक्शन/यंत्रभाग काढून टाकणे : जेव्हा यंत्रभाग रँडम अंतराने आणि स्थानावर येत असतात आणि एकावेळी अनेक यंत्रभागांची तपासणी केली जात असते, तेव्हा तपासणीच्या निकालांनुसार, तपासणी चालू (चित्र क्र. 1) असतानाच (रनटाइमवर) अस्वीकृत यंत्रभाग अचूकपणे बाहेर काढून टाकले जातील याची खात्री करणे आवश्यक असते.

· चुकीच्या यंत्रभागाचा प्रकार ओळखण्यासाठी आकारातील भिन्नता, मोठा किंवा लहान आकार ओळखणे, भौमितिकदृष्ट्या चुकीच्या आकाराचे यंत्रभाग ओळखणे (चित्र क्र. 3)

· हलणाऱ्या यंत्रभागांची लांबी, रुंदी, सरळपणा इत्यादींची मोजमापे तपासणे

· यंत्रभागाचा प्रकार ओळखणे आणि वेगवेगळ्या डब्यांमध्ये (बिन) चुकीच्या यंत्रभागांचे वर्गीकरण करणे. यंत्रभागानुसार वैशिष्ट्यांची निवडक तपासणी करणे, म्हणजे त्या विशिष्ट यंत्रभागाशी संबंधित असतील फक्त त्याच तपासण्या करणे

· इंटेलिजंट इमेज प्रोसेसिंग : स्थानिक आणि अगदी जागतिक स्तरावर उपलब्ध असलेल्या बहुतेक उपाययोजनांमध्ये केवळ प्रतिमांची तुलना केली जाते. त्यामुळे तपासणी केली जाऊ शकते अशा वैशिष्ट्यांच्या संख्येवर मर्यादा येते. परंतु, आमच्या उपाययोजनेत अभियांत्रिकीच्या तत्त्वांवर आधारित पद्धतींचा उपयोग केलेला आहे. यामुळे प्रतिमा तुलना पद्धतींद्वारे ज्यांची तपासणी करता येत नाही, अशा काही क्लिष्ट वैशिष्ट्यांचीसुद्धा तपासणी करणे यामध्ये शक्य आहे. उदाहरणार्थ, जेव्हा आम्ही रुंदी तपासतो, तेव्हा आम्ही 3 ठिकाणी तपासणी करू शकतो आणि निर्दिष्ट नियमानुसार सर्वात लहान किंवा सर्वात मोठे मूल्य निवडू शकतो. मिलीमीटरपेक्षा कमी स्तरावरील मितीय (डायमेन्शनल) तपासणी किंवा एकाच दृश्यात न दिसणारी परिमाणे तपासण्यासाठी नाविन्यपूर्ण दृष्टिकोन आवश्यक असतो.

· यंत्रभागांचे इजेक्शन/यंत्रभाग काढून टाकणे : जेव्हा यंत्रभाग रँडम अंतराने आणि स्थानावर येत असतात आणि एकावेळी अनेक यंत्रभागांची तपासणी केली जात असते, तेव्हा तपासणीच्या निकालांनुसार, तपासणी चालू (चित्र क्र. 1) असतानाच (रनटाइमवर) अस्वीकृत यंत्रभाग अचूकपणे बाहेर काढून टाकले जातील याची खात्री करणे आवश्यक असते.

· चुकीच्या यंत्रभागाचा प्रकार ओळखण्यासाठी आकारातील भिन्नता, मोठा किंवा लहान आकार ओळखणे, भौमितिकदृष्ट्या चुकीच्या आकाराचे यंत्रभाग ओळखणे (चित्र क्र. 3)

चित्र क्र. 3

· पृष्ठभागावरील दोष शोधणे. उदाहरणार्थ, ओरखडे, पोचे (डेंट), रंग तपासणे (जसे की, काळपट पृष्ठभाग, उखडलेले मटेरियल)

· मूळ यंत्रभाग आणि आढळलेले दोष (चित्र क्र. 4)

· मूळ यंत्रभाग आणि आढळलेले दोष (चित्र क्र. 4)

चित्र क्र. 4

· यंत्रभागातील दोष छायाचित्राच्या स्वरूपात संग्रहित करणे : एखाद्या उत्पादनासाठी इनलाइन तपासणी उपाययोजना लागू केल्यावर, तपासणीच्या परिणामांचे विश्लेषण करण्याची तिची क्षमता, ही तिची खरी ताकद असते. ज्या ठिकाणी उत्पादकाने लक्ष द्यायला हवे आणि आवश्यक सुधारणा करायला हव्या, अशी क्षेत्रे निश्चित केली जातात. तपासणीतून मिळणाऱ्या माहितीचे सांख्यिकीय विश्लेषण iSCOUT व्हिजन सोल्यूशनद्वारे केले जाते, ज्याद्वारे उपाययोजनेचा प्रभावीपणा मोजला जातो आणि यंत्रभाग तयार करणाऱ्या प्रक्रियेच्या क्षमतेचे मूल्यांकनदेखील केले जाते.

आव्हाने

आव्हाने

ही उपायोजना विकसित केल्यानंतर तिची कारखान्यातील वातावरणात चाचणी केली गेली. चाचणीदरम्यान पुढे दिल्यानुसार अनेक आव्हाने समोर आली, ज्यांचे निराकरणही केले गेले.

· यंत्रभागाचे लोडिंग, विशेषकरून लहान यंत्रभागांच्या लोडिंगमध्ये गंभीर आव्हाने येतात. पातळी किंवा पृष्ठभागाच्या फिनिशमध्ये असलेला किंचितसा बदल किंवा कंपने यांचा लोडिंगवर विपरित परिणाम होऊ शकतो.

· प्रतिमेचा आकार यंत्रभागाचे वास्तविक परिमाण देत नाही. कॅमेरा आणि लाइट यांच्या संदर्भात यंत्रभागाची स्थिती आणि अभिमुखता यांच्यानुसार प्रतिमेतील परिमाण बदलते. परिमाण आणि पृष्ठभागाच्या गुणवत्तेच्या बाबतीतसुद्धा मिलीमीटरपेक्षा कमी स्तरावरील तपासणीमध्ये बरेच काही करणे आवश्यक आहे.

· विशेषतः, जेव्हा दोन यंत्रभागांमधील अंतर स्थिर नसते, तेव्हा यंत्रभाग बाहेर काढला जाणे (इजेक्शन) आव्हानात्मक असते आणि ते अचूकपणे हाताळण्यासाठी योग्य प्रणालीची आवश्यकता असते.

· सिस्टीम कॉन्फिगरेशन - iSCOUT VISION 4.0 सारख्या पुन्हा वापरता येण्याजोग्या प्रणालीशिवाय, अशी प्रणाली तयार करणे खूप महाग आणि वेळ घेणारे आहे.

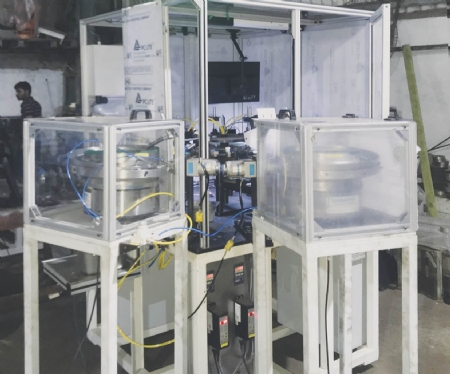

चित्र क्र. 5 : स्वयंचलित व्हिज्युअल तपासणी मशीन

यंत्रभागांच्या स्वयंचलित दृष्य तपासणीद्वारा उत्पादनाची उच्च गुणवत्ता मिळविण्यासाठी, तसेच कमी किंमतीमध्ये आणि जलद तपासणी साध्य करण्यासाठी i-SCOUT4.0 व्हिजन तयार केले गेले आहे. eMaestro चे iSCOUT व्हिजन सोल्यूशन, यंत्रभागांची उपस्थिती, परिमाणे, अभिमुखता, यंत्रभागातील नुकसान, पृष्ठभाग शोधणे, अॅसेम्ब्लीची अचूकता तपासणे, समांतरता, सममितता, संकेन्द्रीयता अशी भौमितिक वैशिष्ट्ये तपासणे इत्यादी कामांसाठी औद्योगिक यंत्रभागांची दृश्य तपासणी करू शकते.

यंत्रभागाच्या ऑपरेशनसाठी पोकायोके, लेबलवर छापलेले किंवा पृष्ठभागावर कोरलेले यंत्रभाग क्रमांक वाचून त्यांना प्रमाणित करणे आणि यंत्रभाग क्रमांकाद्वारे त्यांची ओळख पटविण्यासाठी धातूच्या पृष्ठभागावर कोरलेले 2D कोड वाचणे ही कामेसुद्धा याद्वारे करता येतात.

eMaestro ने आपल्या व्हिजन सोल्यूशनसह भारतीय औद्योगिक बाजारपेठेत खूप कमी वेळात प्रभावीपणे प्रवेश केला आहे. बहुतांश वाहन उद्योगातील उत्पादकांकडे आमची ही प्रणाली यशस्वीपणे चालत आहे. बाजारपेठेच्या या सकारात्मक प्रतिसादामुळे eMaestro ने देशातील सर्व उत्पादन केंद्रांना सेवा पुरवण्याची क्षमता विकसित करण्याची आणि धोरणात्मक आघाडीचा लाभ घेत आंतरराष्ट्रीय बाजारपेठेत प्रवेश करण्याची योजना आखली आहे.

आमच्या iSCOUT Vision 4.0 तपासणी मशीनच्या मदतीने, वाहनउद्योगासाठी यंत्रभागांचे उत्पादन करीत असलेल्या दुसऱ्या आणि तिसऱ्या स्तरावरील ग्राहकांना मिळालेले फायदे पुढे दिले आहेत.

उदाहरण 1

यंत्रभागाच्या सर्व 6 बाजूंनी 12 वैशिष्ट्यांची तपासणी केली जावी, अशी आमच्या एका ग्राहकाची मागणी होती. आमच्या उपाययोजनेद्वारा एकाच सेटअपमध्ये ही सर्व तपासणी केली जाईल, अशी व्यवस्था आम्ही या ग्राहकाला करून दिली. यामुळे हाताळणीचा वेळ कमी झाला आणि 15 सेकंदांच्या उत्पादन दराशी तपासणीचा दर जुळून आला.

उदाहरण 2

आमचे एक ग्राहक अनेक प्रकारचे इलेक्ट्रिकल कनेक्टर तयार करतात. यासाठी टर्मिनलच्या परिमाणांची 100% तपासणी आवश्यक होती. प्रत्येक प्रकारच्या कनेक्टरमध्ये 2 ते 34 पिन असतात, ज्यांच्या प्रकारानुसार त्यांच्यात 0.1 ते 0.4 मिमी. इतका टॉलरन्स दिलेला असतो. CMM किंवा VMM वापरून यंत्रभागावर हे मोजण्यासाठी सुमारे 15 ते 90 मिनिटे इतका वेळ लागत होता. मात्र, आमची मशीन प्रति यंत्रभाग 2 ते 5 सेकंद या दराने दररोज 1000 ते 5000 यंत्रभागांची तपासणी करीत आहे.

यंत्रभागाच्या सर्व 6 बाजूंनी 12 वैशिष्ट्यांची तपासणी केली जावी, अशी आमच्या एका ग्राहकाची मागणी होती. आमच्या उपाययोजनेद्वारा एकाच सेटअपमध्ये ही सर्व तपासणी केली जाईल, अशी व्यवस्था आम्ही या ग्राहकाला करून दिली. यामुळे हाताळणीचा वेळ कमी झाला आणि 15 सेकंदांच्या उत्पादन दराशी तपासणीचा दर जुळून आला.

उदाहरण 2

आमचे एक ग्राहक अनेक प्रकारचे इलेक्ट्रिकल कनेक्टर तयार करतात. यासाठी टर्मिनलच्या परिमाणांची 100% तपासणी आवश्यक होती. प्रत्येक प्रकारच्या कनेक्टरमध्ये 2 ते 34 पिन असतात, ज्यांच्या प्रकारानुसार त्यांच्यात 0.1 ते 0.4 मिमी. इतका टॉलरन्स दिलेला असतो. CMM किंवा VMM वापरून यंत्रभागावर हे मोजण्यासाठी सुमारे 15 ते 90 मिनिटे इतका वेळ लागत होता. मात्र, आमची मशीन प्रति यंत्रभाग 2 ते 5 सेकंद या दराने दररोज 1000 ते 5000 यंत्रभागांची तपासणी करीत आहे.

या दोन्ही उदाहरणांवरून असे लक्षात येते की, ग्राहकाने मागणी केल्याप्रमाणे परिमाणांची 100% तपासणी झाली आणि स्पर्श विरहित दृश्य पद्धतीमुळे तपासणीची गतीही वाढली. तपासणीच्या पल्ल्यामधील बदलांना सामावून घेण्यात किंवा ग्राहकांच्या मागणीनुसार नवीन तपासण्या जोडण्यात, आम्ही दिलेल्या जलद प्रतिसादामुळे आमचे दोन्ही ग्राहक समाधानी आहेत. नंतरच्या सहा महिन्यांच्या कालावधीत, उदाहरण 2 मधील ग्राहकाच्या कारखान्यामध्ये आमच्या बऱ्याच मशीन कार्यान्वित करण्यात आल्या. त्यामुळे या ग्राहकाला, त्याच्या ग्राहकाच्या मागणीनुसार 100% AI आधारित व्हिज्युअल तपासणीसह कनेक्टरचे उत्पादन सुरू करता आले.

उदाहरण 3

सर्व उत्पादकांसाठी आट्यांची तपासणी खूप महत्त्वाची असते, कारण थ्रेडिंग कामादरम्यान ड्रिल किंवा टॅप तुटण्याची घटना वारंवार घडते. त्याचा परिणाम म्हणजे ड्रिलिंग न होणे, थ्रेडिंग आणि/अथवा चॅम्फर करावयाचे राहून जाणे किंवा आंशिक थ्रेडिंग होणे, डबल थ्रेडिंग होणे, अशा प्रकारच्या समस्या येतात. याव्यतिरिक्त, साधारणपणे यंत्रभागांमध्ये अनेक छिद्रांमध्ये आंतरिक आटे असतात.

या सगळ्या तपासणीसाठी बाजारात खूप कमी उपाययोजना उपलब्ध आहेत आणि एकतर त्यांची क्षमता कमी असते किंवा त्या परवडण्याजोग्या नसतात. या ग्राहकाने सर्व प्रकारच्या आट्यांच्या तपासणीच्या (थ्रेड चेक) ट्रायल घेतल्या होत्या. परंतु त्यातून हाती काहीच लागले नाही. या ग्राहकाने एका यंत्रभागावर एकाहून अधिक आट्यांची तपासणी करण्यासाठी आमच्याकडे विचारणा केली. या ग्राहकासाठी आम्ही आट्यांच्या तपासणीसाठी डिझाइन केलेली आमची iScout व्हिजन उपाययोजना 3 आठवड्यांच्या आत उत्पादन लाइनवर कार्यान्वित केली.

यंत्रभागांची उच्च गतीने स्वयंचलित दृश्य तपासणी करणे, हे आमच्या ग्राहकासाठी एक आव्हान होते आणि बाजारातील सध्या उपलब्ध असलेल्या सर्व उपाययोजना परदेशातून आयात केलेल्या होत्या. iSCOUT व्हिजन 4.0 मध्ये स्वयंचलित लोडिंग आणि अनलोडिंग असते आणि त्यात दर सेकंदाला 2-3 यंत्रभागांची परिमाणे आणि त्यांच्यामधील 10 पृष्ठभाग दोष यांची तपासणी करता येते. आयातीवर निर्बंध असताना, अशा प्रकारची भारतात बनलेली (मेड इन इंडिया) उपाययोजना मिळाल्यामुळे ग्राहक आनंदी आहेत आणि ही स्थानिक उपाययोजना असल्यामुळे भविष्यात चांगली सेवा मिळू शकेल, असा त्यांना विश्वास आहे.

9822018285

[email protected]

सुनील आव्हाड, eMaestro टेक्नॉलॉजीज् प्रा. लि. कंपनीचे सह संस्थापक आणि संचालक आहेत. यापूर्वी ते कॅप जेमिनीबरोबर उत्तर अमेरिकेसाठी डिजिटल इनोव्हेशन लीडर म्हणून काम करत होते. जगभरातील अग्रगण्य निर्मात्यांसह विविध भूमिकांमध्ये काम करण्याचा त्यांचा 30 वर्षांचा अनुभव आहे.

[email protected]

सुनील आव्हाड, eMaestro टेक्नॉलॉजीज् प्रा. लि. कंपनीचे सह संस्थापक आणि संचालक आहेत. यापूर्वी ते कॅप जेमिनीबरोबर उत्तर अमेरिकेसाठी डिजिटल इनोव्हेशन लीडर म्हणून काम करत होते. जगभरातील अग्रगण्य निर्मात्यांसह विविध भूमिकांमध्ये काम करण्याचा त्यांचा 30 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@