3D मेट्राॅलाॅजीचा आढावा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मेट्रॉलॉजी हे कोणताही यंत्रभाग तयार झाल्यानंतर तो तपासण्याचे किंवा मोजण्याचे एक शास्त्र आहे. इतिहासाचा जर आपण अभ्यास केला तर, 3D मेट्रॉलॉजी ( 3D Metrology ) क्षेत्रातील उत्क्रांती (इव्होल्युशन) कशी झाली आणि का झाली ते समजून येते. या लेखात 3D स्कॅनिंग, अतिशय मोठ्या भागांचे मोजमापन, रोबो आणि मोजमापनाची नवीन साधने, माहितीचे व्यवस्थापन या विषयांसह 3D मेट्रॉलॉजी ( 3D Metrology )म्हणजे काय, 3D मेट्रॉलॉजी ( 3D Metrology )साधनांचे विविध प्रकार आदींबाबत माहिती देण्यात आली आहे.

मागील काही दशकांमध्ये मेट्रॉलॉजी क्षेत्रामध्ये खूप बदल झाले आहेत. आज आणि भविष्यातील 3D मेट्रॉलॉजीचे संदर्भ कसे आहेत आणि असतील हे लक्षात घेण्यासाठी, पूर्वीच्या मेट्रॉलॉजी पद्धती कशा होत्या हे समजून घेणे गरजेचे आहे. आपण जर इतिहासाचा अभ्यास केला तर, 3D मेट्रॉलॉजी ( 3D Metrology )क्षेत्रातील उत्क्रांती (इव्होल्युशन) कशी झाली आणि का झाली ते समजून येते. तसेच 3D मेट्रॉलॉजीचा प्रत्यक्ष वापर आज आणि उद्या कसा असेल हे समजण्यासाठी पूर्वीचा वापर कसा होता ते समजून घेतले पाहिजे. या लेखमालेतून आपण 3D स्कॅनिंग, अतिशय मोठ्या भागांचे मोजमापन, रोबो आणि मोजमापनाची नवीन साधने, माहितीचे व्यवस्थापन (डेटा मॅनेजमेंट) या विषयांचा आढावा घेणार आहोत. लेखमालेच्या या पहिल्या भागात आपण 3D मेट्रॉलॉजीची माहिती घेणार आहोत.

3D मेट्रॉलॉजी ( 3D Metrology )म्हणजे काय ते आपण सर्वप्रथम समजून घेऊ. मेट्रॉलॉजी, कोणताही यंत्रभाग तयार झाल्यानंतर तो तपासण्याचे किंवा मोजण्याचे एक शास्त्र आहे. मेट्रॉलॉजीच्या पुस्तकीय व्याख्येमध्ये मी जाणार नाही. जेव्हा कोणत्याही यंत्रभागाची निर्मिती केली जाते, तेव्हा त्या प्रत्येक यंत्रभागाचे मोजमापन करणे अनिवार्य असते. काही संस्थांच्या मते जर, उत्पादनाचा दर्जा खूपच उच्च गुणवत्तेचा असेल तर, तुम्हाला तो यंत्रभाग मोजण्याची किंवा तपासण्याची आवश्यकता नसते. परंतु कोणताही उत्पाद तयार केल्यानंतर तो आपल्याला अपेक्षित असलेल्या निकषांनुसार तयार झाला आहे की नाही याची तपासणी करण्याकरिता त्याचे मोजमापन किंवा तपासणी होणे आवश्यक असते.

यंत्रभागाची तपासणी करणे किंवा तो मोजणे एवढेच पुरेसे नाही तर, त्यासाठी जी उत्पादन प्रक्रिया असते तीदेखील मोजली जावी असे उद्योजकांना वाटू लागले. प्रक्रियेची कार्यक्षमता (एफिशिअन्सी), प्रक्रियेचे सातत्य (कन्स्टिस्टन्सी), प्रक्रियेची पुनरावर्तनक्षमतादेखील (रिपीटॅबिलिटी) मोजली जाते. तसेच प्रक्रियेमध्ये वापरली गेलेली मशीन आणि त्यावर काम करीत असलेले सर्व मनुष्यबळदेखील यात समाविष्ट असतात. या सर्व घटकांचा विचार 3D मेट्रॉलॉजीमध्ये केला जातो.

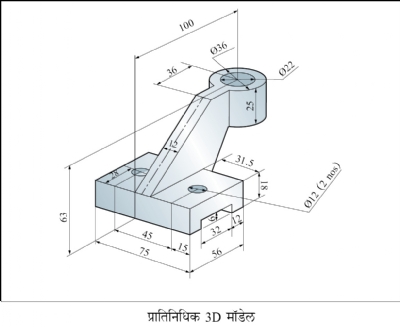

मोजणी केल्यानंतर लगेच दुसरा प्रश्न समोर येतो तो म्हणजे, तपासला जाणारा यंत्रभाग कोणत्या नमुन्याच्या तुलनेत तपासला जातो. दिलेल्या डिझाइनमध्ये अपेक्षित असलेली मोजमापे असतात. त्यानुसार तो यंत्रभाग आहे का नाही हे तपासले जाते. समजा एखाद्या यंत्रभागाच्या डिझाइनमध्ये 10 मिमी. व्यासाचे भोक दिलेले आहे. परंतु तो यंत्रभाग तयार झाल्यानंतर ते भोक खरेच 10 मिमी. व्यासाचे आहे की नाही, हे समजण्यासाठी त्याची तपासणी करावी लागते. त्यामध्ये काही टॉलरन्सदेखील दिलेले असतात. तपासणीमधून मिळालेली मूल्ये पाहून तो किती जास्त किंवा किती कमी स्वीकारार्ह आहे, याचा निर्णय घेण्यासाठी संदर्भ (रेफरन्स) मूल्ये स्थापित केली जातात. म्हणजेच आता आपल्याकडे प्रत्यक्ष यंत्रभाग आणि त्याचा संदर्भदेखील आहे. संगणक येण्यापूर्वी संदर्भाकरिता मास्टर पार्ट वापरला जायचा. त्या मास्टर पार्टच्या तुलनेत नवीन तयार केलेला यंत्रभाग मोजला जात होता. त्यासाठी टेप, गेज यांसारखी मोजमापाची साधने आहेत. त्यापैकी बरीचशी साधने मॅन्युअली वापरली जातात. काही तपासण्या साध्या डोळ्याने करता येतील अशा असतात. हळूहळू ती साधने वापरण्याचे प्रमाण कमी होऊ लागले आणि त्यानंतर तयार भागांची तुलना 2D ड्रॉइंगशी केली जाऊ लागली. त्यानंतर गेल्या काही दशकांमध्ये 2D ड्रॉइंगचा वापर कमी होऊन 3D ड्रॉइंगचा वापर अधिक होऊ लागला आणि संदर्भासाठी 3D ड्रॉइंग वापरात येऊ लागली. एखाद्या भागाचे मोजमापन किंवा त्याचे स्कॅनिंग त्या त्या 3D मॉडेलशी तुलना करून तपासले जाऊ लागले. यंत्रभाग तपासताना आवश्यक त्या सर्व पॅरामीटरची माहिती 3D मॉडेलमध्ये असते. यंत्रभागाचा फॉर्म, त्याचा आकार, वैशिष्ट्ये, पृष्ठभाग, भूमिती असे सर्व घटक पॅरामीटर त्या 3D मॉडेलमध्ये समाविष्ट केलेले असतात. 3D मेट्रॉलॉजीसंदर्भात मोजमापन कोणत्याही मान्य संदर्भाशी तुलना करून केले जाते. तो संदर्भ मास्टर पार्ट असू शकतो, 2D ड्रॉइंग किंवा 3D मॉडेलदेखील असू शकते.

तपासणी प्रक्रियेतील बदल का झाले?

पूर्वी उद्योगक्षेत्रामध्ये उत्पादन प्रक्रिया मॅन्युअली केली जायची. ती प्रक्रिया उत्क्रांत होत होत आता यंत्रमानव वापरून उत्पादन करण्यापर्यंत ती विकसित झाली आहे. यंत्रण जलद होत गेल्यावर मशीनवरच यंत्रभागांची तपासणी होऊ लागली.

परंतु प्रश्न असा आहे की, या बदलांची आवश्यकता का भासली. यावर आपण विचार करणे आवश्यक आहे असे मला वाटते. जर एखादा यंत्रभाग तपासताना तो योग्य आहे की अयोग्य आहे एवढेच त्यामध्ये तपासले जाते, मग त्यात सुधारणा करण्याची, त्यासाठी प्रगत टूलची गरज का भासू लागली, यावर आपण लक्ष केंद्रित केले पाहिजे. याबद्दची काही छोटी निरीक्षणे मी नोंदविली आहेत.

ही उत्क्रांती होण्यापाठीमागे दोन गोष्टी आहेत असे मला वाटते. पहिला मुख्य भाग म्हणजे उद्योगक्षेत्रामध्ये उच्च गुणवत्तेचा यंत्रभाग तयार करणे किंवा उच्च गुणवत्तेचे यंत्रण करणे, याला अतिशय महत्त्व दिले जाते. त्यासाठी उद्योजक डिझाइनिंगमध्ये काही गुंतवणूक करायचे. तसेच तो यंत्रभाग तयार करणाऱ्या प्रक्रियेमध्ये मोठी गुंतवणूक उद्योजक करीत असत. परंतु तो यंत्रभाग योग्य आहे का किंवा त्याची अचूकता किती आहे हे तपासण्यासाठी जी यंत्रणा आवश्यक असते त्यावर तुलनेने अतिशय कमी गुंतवणूक असावयाची.

कालांतराने तपासणीची साधने आधुनिक होत गेली. हा मोठा बदल मोजमापन क्षेत्रात झाला. उदाहरणार्थ, समजा कास्टिंग केलेला एक यंत्रभाग आहे आणि त्यातील भोकाच्या व्यासाचे मापन करावयाचे असेल तर त्यासाठी गेज वापरले जाते. परंतु त्या भागाच्या कास्टिंगमध्येच जर मोठी समस्या असेल तर ते गेज ती समस्या ओळखू शकणार नाही. कास्टिंगमधील समस्या तपासण्यासाठी दुसऱ्या साधनाची आवश्यकता भासेल. तसेच त्या यंत्रभागाचा पृष्ठीय फिनिश तपासण्यासाठी आणखी वेगळे उपकरण लागेल. त्यामुळे अशा विविध प्रकारच्या तपासण्या करण्यासाठी एका परीपूर्ण मशीनची किंवा मोजमाप उपकरणाची आवश्यकता उद्योजकांना भासू लागली. वाढत्या तपासणी निकषांबरोबरच मोजमापन साधनांची संख्या वाढू लागली. मोजमापाची साधने कमीतकमी असावीत, एकाच साधनाद्वारे तो संपूर्ण यंत्रभाग तपासला जावा अशी आवश्यकता उद्योजकांना भासू लागली.

यंत्रभाग OK किंवा NOT OK याची खात्री करणे एवढ्यापुरतीच मेट्रॉलॉजीची पूर्वीची संकल्पना मर्यादित होती. त्यामध्ये नवीन बुद्धिमत्ता आणि अभियांत्रिकी तंत्रज्ञान आल्यामुळे आता यंत्रभाग मोजून केवळ तो स्वीकारार्ह आहे की नाही एवढेच कळत नाही, तर काही चूक असल्यास ती कोठून येत आहे, ती कशी कमी किंवा नाहीशी करता येईल यावरदेखील उपाय शोधता येणे शक्य झाले. उदाहरणार्थ, कास्टिंगमधील एका भोकाचा व्यास 10 मिमी. अपेक्षित आहे, परंतु प्रत्यक्षात तो 12 मिमी. दाखवित आहे. अशावेळी आधुनिक मेट्रॉलॉजी प्रक्रियेमध्ये याचे विश्लेषण केले जाते आणि प्रक्रियेशी संबंधित विविध गोष्टींचा अभ्यास करून त्याचे कारण शोधले जाते. या सगळ्याची उत्तरे एक साधे गेज देऊ शकत नाही आणि म्हणून मेट्रॉलॉजीमधील प्रगत तंत्रज्ञान असलेल्या 3D मेट्रॉलॉजीचे महत्त्व दिवसेंदिवस वाढत आहे.

3D कॅड/कॅमचे महत्त्व आणि जलद उत्क्रांत होणारे तंत्रज्ञान

3D मेट्रॉलॉजीमधील बदल होत असतानाच कॅड/कॅममध्येही कालानुरूप बदल झाले आहेत. ड्राफ्टिंग बोर्डची जागा संगणकाने घेतली. संगणकावर ड्रॉइंग काढल्यानंतर त्यातील माहिती सहजपणे जतन (सेव्ह) करता येत होती. वेगवेगळ्या ठिकाणी ती शेअर करता येत होती. कालांतराने 2D ड्रॉइंग बदलून अधिक दृश्यात्मक सुलभतेसाठी 3D ड्रॉइंग बनविली जाऊ लागली. यासाठी होणाऱ्या गुंतवणुकीचा परतावा (ROI) हा कळीचा मुद्दा बनतो. मशीन आणि सॉफ्टवेअर यांच्या ROI मध्ये फरक असतो. कसा ते आपण उदाहरणाद्वारे समजून घेऊ. समजा एका उद्योजकाने मिलिंग मशीन खरेदी केली आहे. त्या मशीनची किंमत आणि वापरानुसार गुंतवणुकीचा ROI काढला जातो. मशीनमधून कशाची निर्मिती केली यापेक्षा किती निर्मिती केली यावर अधिक भर दिला जातो. परंतु सॉफ्टवेअरमध्ये तसे नसते. जेव्हा 2D ड्रॉइंगमधून 3D मॉडेल तयार केले जाते, ते व्हिज्युअलायझेशनसाठी वापरले जाते. तेच मॉडेल विश्लेषणासाठी आणि पुढील डिझाइनसाठी तसेच उत्पादन प्रक्रियेसाठी वापरले जाते. पुढे जाऊन ते मॉडेल मटेरियलच्या फ्लो अॅनालिसिससाठी किंवा कंप्युटेशनल फ्लुइड डायनॅमिक्स (CFD) विश्लेषणासाठी आणि जर तेच मॉडेल भाग तपासणीसाठीही वापरले जात असेल, तर त्यामध्ये केलेल्या गुंतवणुकीवरील परतावा हा निश्चितपणे खूप जलद आणि मोठा असतो. आज उत्पादन करणाऱ्या सर्व मोठ्या कंपन्या त्यांच्या सर्व प्रक्रिया 3D मॉडेलच्या भोवती सेट करण्याचा प्रयत्न करीत आहेत. आमचे काही ग्राहक आम्ही पाहिलेले आहेत, जे त्यांच्या व्यवस्थेमधून 2D यंत्रणा काढून टाकत आहेत. आज आपण अशा टप्प्यावर उभे आहोत की, जुन्या काळातील ड्रॉइंग वाचनाचे कौशल्य त्याकाळी जेवढे महत्त्वाचे होते, तेवढी आज त्याची आवश्यकता असेल की नाही हे सांगता येत नाही. कारण 3D मॉडेलमधून आवश्यक त्या सर्व बाबी अतिशय सुलभपणे कुणालाही समजून घेता येतात. परंतु त्यासाठी सर्वात महत्त्वाची बाब म्हणजे डिझायनरला ड्रॉइंगचे सखोल ज्ञान असणे आवश्यक आहे.

आतापर्यंत झालेली उत्क्रांती मशीन, टूलशी संबंधित होती. आज होणारे बदल फक्त मशीन आणि टूलशी मर्यादित राहिलेले नाहीत तर, त्यांचा मानवी वर्तणुकीवरदेखील (ह्युमन बिहेव्हियर) परिणाम होत आहे. उदाहरणार्थ, व्हिडीओ संभाषणाचे तंत्र केवळ वैयक्तिक वापरासाठी नाही तर, तांत्रिक (टेक्निकल) वापरासाठी, व्यवसायासाठीदेखील प्रभावीपणे वापरले जात आहे. मॅन्युफॅक्चरिंग, शॉप फ्लोअरवरील मीटिंग व्हिडिओ कॉलवर होत आहेत, ज्याचा मागील 5 वर्षांत विचारदेखील केलेला नव्हता. असे अनेक बदल फार जलदपणे होत आहेत.

मागील वर्षी आम्ही आमचे पहिले 'फोकल लेंग्थ बेस प्रोटोटाइप ऑगमेंटेड रीअॅलिटी टूल' सादर केले. हे नेमके काय करते? यामध्ये एक होलोग्राफिक किंवा होलो लेन्स गॉगल डोळ्यावर घातला जातो, जो मानवी डोळ्यातील भिंगावर (लेन्स) प्रतिमा तयार करतो. पूर्वी जे ड्रॉइंगमध्ये टिप्पण्या (नोटेशन्स) किंवा विशिष्ट रंग (कलर कोड) वापरून वेगळे दाखविले जायचे, ते या गॉगलद्वारे आता प्रत्यक्ष यंत्रभागावर पाहू शकतो. जसजशी आपली नजर यंत्रभागावर फिरविली जाते तसतसे त्यातील सर्व गोष्टी आपल्याला या गॉगलमधून दिसतात. जर हा गॉगल घालून आपण कारमध्ये गेलो तर कारमधील सर्व संकेत आणि तपशील, ड्रॉइंगशिवाय किंवा संगणकाशिवाय आपण तिथल्या तिथेच कारमध्ये पाहू शकतो. 5 वर्षांपूर्वी हे तंत्रज्ञान नव्हते. अर्थात हे तंत्रज्ञान आता महागडे आहे, परंतु पुढील 3-4 वर्षांच्या काळामध्ये ते सर्वांना अगदी सहजपणे विकत घेता येईल.

हळूहळू संगणकाचा वापरदेखील कमी होऊन काहीतरी वेगळा फॉर्म येईल. मग प्रश्न असा पडतो की, कॅड/कॅमबाबतीत काय होणार. कॅड/कॅम फाइल जी यापूर्वी फक्त 3D मॉडेल फाइल होती, त्यात सुधारणा होऊन ती उत्पादनासाठी, तपासणीसाठी उपलब्ध असेल. त्यानंतर त्यात सुधारणा होऊन 3D मॉडेल फाइल सर्व 'मेटाडेटा'सह उपलब्ध असेल. त्या मॉडेलसंदर्भातील, उत्पादनसंदर्भातील सर्व माहिती, त्या मॉडेलची सर्व तपासणीविषयीची माहिती, जी काही संभाषणे किंवा चर्चा, त्या मॉडेलबद्दलचे सर्व इमेल, अशी सर्व माहिती त्या कॅड/कॅम 3D मॉडेल मेटाडेटाशी लिंक होईल. कंपनीमध्ये ही माहिती शेअर होण्यासाठी किंवा त्या मेटाडेटापर्यंत पोहोचण्याची परवानगी असलेल्या सर्वांना ती माहिती उपलब्ध असेल. त्या 3D मॉडेलशी संबंधित काही वेगळ्या पद्धतीची कम्युनिकेशन मॉडेल तयार केलेली असतात, ती वापरली जातील.

3D मेट्रॉलॉजी ( 3D Metrology )उपकरणांचे विविध प्रकार

गेज : गेज हा सर्वांना माहिती असलेला प्रकार आहे. गेल्या अनेक दशकांपासून साधा व्हर्निअर कॅलिपर, मायक्रोमीटर, हाइट गेज अशी अनेक उपकरणे मोजमापनासाठी वापरली जातात. पूर्वी जेव्हा मोजमाप घेतले जायचे, त्याची नोंद कुठेतरी हाताने लिहून वहीत केली जायची. परंतु आता तसे होत नाही. या साधनांद्वारे घेतलेली सर्व मोजमापे थेट मोजमापन सॉफ्टवेअर टूलद्वारे एक्सेल फाईलमध्ये नोंद केली जातात.

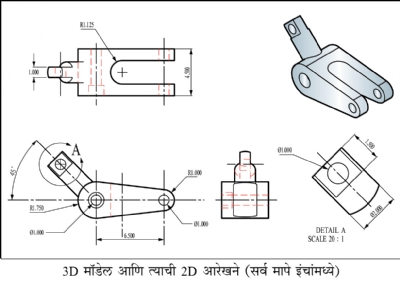

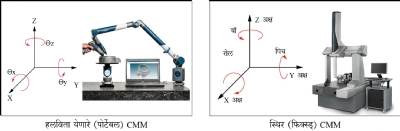

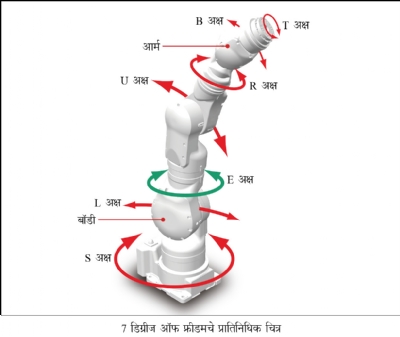

CMM : CMM म्हणजे कोऑर्डिनेट मेजरिंग मशीन, 2 प्रकारांत येतात. एक म्हणजे पोर्टेबल CMM आणि दुसरे फिक्स्ड् CMM. पोर्टेबल CMM आपण कुठेही नेऊ शकतो. ती आर्म बेस्ड् सिस्टिम आहे. त्यांना 6 डीग्रीज ऑफ फ्रीडम आहे. त्यातील काही जणांना 7 डीग्रीज ऑफ फ्रीडम आहे. त्याच्यावर 3D स्कॅनर जोडता येतो.

या मशीनद्वारे केलेली अचूकता उच्च असते, कारण ही मशीन अचूकतेच्या टॉलरन्सची काळजी घेतात. CMM हे आता केवळ मोजमापन साधन राहिलेले नाही तर वेग आणि मोजमापन सायकलच्या संदर्भात ती अधिक प्रगत झालेली आहेत.

3D स्कॅनिंग : जेव्हा साधे पोर्टेबल उपकरण वापरले जाते तेव्हा केवळ ज्याला स्पर्श केला आहे तेवढ्याच भागाचे मोजमापन केले जाते. त्याऐवजी एखाद्या कास्टिंग केलेल्या वस्तूचे 3D स्कॅनिंग केले तर तुम्हाला संपूर्ण वस्तू, सर्व बाजूंनी बघणे आणि त्याची नोंद करणे शक्य आहे. सर्व प्रतिमा सॉफ्टवेअर वापरून त्या वस्तूच्या CAD मॉडेलच्या संदर्भात तपासता येतात. एका क्लिकमध्ये संपूर्ण वस्तूमधील फरक समजतात.

आता लेझर ट्रॅकर, लेझर रडार आणि त्याहीपेक्षा आधुनिक लेझर साधने बाजारात आलेली आहेत. लेझर ट्रॅकर हे खूप मोठ्या यंत्रभागांसाठी वापरले जातात. उदाहरणार्थ, विंड टर्बाइन, मोठ्या अॅसेम्ब्ली, मोठ्या मशीन, शिपिंग इंडस्ट्री, हेवी इंजिनिअरिंग, अशा ठिकाणी लेझर ट्रॅकर अधिक पसंतीची ठरतात, कारण ते लेझर स्कॅनरसारखे ऑपरेट होतात. यात लेझर किरणांचा एक झोत सोडला जातो, जो खूप मोठे अंतर पार करून निमिषार्धात मोजमाप करू शकतो.

3D स्कॅनर रोबोवर बसविणे हे तंत्रज्ञान मागील पाच वर्षांत प्रचलित झालेले आहे. रोबोवर 3D स्कॅनर बसवून अॅसेम्ब्ली लाइनवरील प्रत्येक यंत्रभागाचे अखंड स्कॅनिंग केले जाते. स्कॅनिंगसाठी लागणारा वेळदेखील खूप कमी झालेला आहे.

माहितीचे महत्त्व

या सर्वांमध्ये एक समान गोष्ट अशी आहे की, ही सर्व उपकरणे 3D सॉफ्टवेअरला माहिती (डेटा) पाठवितात. डेटा हा सध्याच्या माहितीच्या युगामध्ये खूप महत्त्वाचा शब्द ठरत आहे. डेटा हे आजच्या युगामध्ये शस्त्र बनलेले आहे. यापूर्वी अनेक कंपन्यांचे निर्णय हे तेथील विशेषज्ञता (एक्स्पर्टाइज) किंवा अनुभवाच्या आधारे घेतले जायचे. या दोन गोष्टींबरोबर आता निर्णय प्रक्रियेत डेटाचा समावेश होऊ लागला आहे. या तीन घटकांच्या एकत्रीकरणातून निघणारे निकाल निश्चितच चांगले असतात कारण यात मानवी मते महत्त्वाची नसून प्रत्यक्ष नोंद काय सांगते याला महत्त्व असते. 30 वर्षांपूर्वी, एखाद्या कंपनीमध्ये नव्याने रुजू झालेल्या मॅनेजरला कंपनीच्या अॅसेम्ब्ली लाइनमध्ये किंवा मॅन्युफॅक्चरिंग युनिटमध्ये एखादी मोठी समस्या आली असेल, तर अशावेळी त्या विशिष्ट भागातील तज्ज्ञ व्यक्ती आणि तिथे काम करणाऱ्या प्रत्येक ऑपरेटरविषयी अचूक माहिती लागत असे. ती मिळाल्यानंतर त्याबद्दल वस्तुनिष्ठ मत मिळेलच याची खात्री नाही. पूर्वी ही माहिती मॅन्युअली नोंद केली जायची. परंतु तिची विश्वासार्हता कमी असायची. आज 3D मेट्रॉलॉजी ( 3D Metrology )उपकरणांद्वारे ही सर्व माहिती सॉफ्टवेअरला दिली जाते. त्यामुळे उदाहरणार्थ, CMM क्र. 3 द्वारे किती भाग मोजले गेले, किती भाग नाकारले गेले, याची उत्तरे आपल्याला एका क्लिकमध्ये आता मिळू शकतात. तसेच प्रिव्हेंटिव्ह आणि प्रेडिक्टिव्ह अशा कृती करणे शक्य होते. उदाहरणार्थ, CMM क्र. 3 वर किती भाग कसे फेल झाले याच्याशी संबंधित आलेखाच्या पॅटर्नचा अभ्यास करणे आपल्या सहज शक्य आहे. तो आलेख पाहून त्यानुसार कृती केल्या जातात.

आपण वारंवार डेटा सिस्टिमकडे जात असाल आणि त्याचा वेळच्यावेळी अभ्यास करीत असाल तर ते जास्त फायद्याचे ठरते. या गोष्टी अनुभव आणि एक्स्पर्टाइजच्या आधारे होत नाहीत, तर त्यासाठी माहितीचा आधार लागतो आणि त्यामुळे मेट्रॉलॉजी अचानकपणे खूप महत्त्वाची ठरायला लागली.

आधुनिक उपकरणे तपासणीतून आलेली सर्व माहिती ठरविलेल्या मध्यवर्ती स्त्रोताकडे (सेंट्रल सोर्स) पाठविण्यासाठी सक्षम आहेत. आज प्रत्येकजण इंडस्ट्री 4.0 बद्दल बोलत आहे. इंडस्ट्री 4.0 सोबत आणखी एक शब्द हातात हात घालून जातो आणि तो म्हणजे क्वालिटी 4.0. म्हणजेच उत्पादन करण्याची साधने इंडस्ट्री 4.0 साठी सक्षम असतानाच गुणवत्ता मोजणारी उपकरणेसुद्धा क्वालिटी 4.0 साठी सक्षम असली पाहिजेत.

एक उदाहरण पाहू. समजा शॉप फ्लोअरवर व्हर्निअर कॅलिपर, गेज, मायक्रोमीटरसारखी पारंपरिक उपकरणे आहेत आणि त्याच शॉप फ्लोअरवर पोर्टेबल CMM, 3D स्कॅनर आणि रोबो आहे. जी मोजमापे जुन्या उपकरणांच्या साहाय्याने घेतली आहेत तीच प्रक्रिया नवीन साधनांच्या आधारे जर केली तर... म्हणजे व्हर्निअर कॅलिपर आणि मायक्रोमीटरने मोजमाप केल्यानंतर त्याची नोंद वहीऐवजी एक्सेल शीटमध्ये करायची. CMM मध्ये मोजलेल्या मापांची नोंद ABC सॉफ्टवेअरमध्ये केली, रोबोद्वारे मोजलेल्या मापांची नोंद XYZ सॉफ्टवेअरमध्ये केली. म्हणजे जरी तुमच्याकडे आधुनिक उपकरणे असली तरी त्याची नोंद करण्याची पद्धत जुनीच असेल तर त्याची परिणामकारकता खूप कमी होते. ज्यावेळेला आपल्याला एकत्रित माहिती लागते तेव्हा विविध ठिकाणाहून ती गोळा करावी लागते. नवीन पद्धत अशी असली पाहिजे की, जागोजागी नोंद झालेली माहिती एका मध्यवर्ती स्त्रोताकडे थेट उपकरणामधूनच गेली पाहिजे आणि तिथून ज्याला जी माहिती हवी आहे ती क्षणार्धात उपलब्ध झाली पाहिजे. सध्या उपलब्ध असलेल्या माहिती व्यवस्थापन प्रणालीमधून गोळा केलेली माहिती हव्या त्या स्वरूपात मिळविता येते, त्याचे विश्लेषण करता येते.

पूर्वी मोजमापन किंवा तपासणी हे फक्त उत्पादन विभागाशी निगडित कृती होती. परंतु आता 3D मेट्रॉलॉजीमुळे हे काम डिझाइनपर्यंत जोडले जाते. त्याला प्रॉडक्ट मेजरमेंट इन्फॉर्मेशन (PMI) म्हणतात. कॅड/कॅम सॉफ्टवेअरमध्ये 3D मॉडेल बनविले जाते. त्यामध्ये वैशिष्ट्ये (फीचर) आहेत, मापे आहेत, टॉलरन्स आणि संदर्भ आहेत. हे मॉडेल उत्पादनासाठी शॉपवर जाते. सध्याच्या युगामध्ये उत्पादनामध्ये समजा काही चुकीचे झाले, तर डिझायनरला ते माहिती असले पाहिजे. उत्पादन विभागाकडून ती माहिती डिझायनरकडे गेली पाहिजे. तपासणी विभागाकडूनही आवश्यक माहिती डिझायनरकडे गेली पाहिजे. हे केल्याने एकदा आलेल्या समस्या सुधारण्यासाठी काम करता येते आणि पुढील हानी टळते.

मोजमापन करतेवेळी वर्तुळाकार मोजणे, स्लॉट मोजणे किंवा सरफेस पॉइंट मोजणे, यांच्या दिशा, तो यंत्रभाग डिझाइन करताना डिझायनरने ठरविलेल्या असतात. त्या यंत्रभागाचे डिझाइन करताना त्यामध्ये कोणत्या गोष्टी महत्त्वाच्या आहेत, त्या कशा मोजावयाच्या आहेत, याचे तपशील डिझायनरकडे असतात. याचाच अर्थ तपासणी किंवा मोजमापन प्रक्रियेमध्ये डिझायनरदेखील तितकाच महत्त्वाचा असतो. त्यामुळे सध्या ज्या काही नवीन सिस्टिम विकसित झालेल्या आहेत, त्यामध्ये डिझायनर 3D मेट्रॉलॉजी ( 3D Metrology )डेटा निश्चित करू शकतो. त्यालाच प्रॉडक्ट मेजरमेंट इन्फॉर्मेशन असे म्हटले जाते. 3D कॅड मॉडेलमध्ये ते अंतर्भूत केलेले असते. भविष्यात आम्ही आमच्या ग्राहकांना यासाठी प्रशिक्षण देणार आहोत. मोजमापे निश्चित करण्यासाठी त्यामध्ये डिझायनरला आम्ही समाविष्ट करून घेणार आहोत.

यावरून एक लक्षात येते की, आता मेट्रॉलॉजी अभियंत्याचा सहभाग फक्त त्याच्या अॅप्लिकेशनपुरताच मर्यादित न राहता तो डिझाइन, मापन नियोजन, माहिती विश्लेषण आणि त्याचा प्रत्यक्ष उत्पाद सुधारणेसाठी वापर असा सर्वव्यापी झाला आहे. त्यामुळे तरुण अभियंत्यांसाठी एक नवे आव्हानात्मक क्षेत्र खुले झाले आहे, हे निश्चित.

@@AUTHORINFO_V1@@