एच.एस.एस. हत्यारे व त्यांची उपयुक्तता

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कुठल्याही यंत्रण करणाऱ्या कारखान्यातील सर्वात महत्त्वाचा घटक म्हणजे त्यामध्ये वापरली जाणारी हत्यारे होय. कारण, कारखान्यातून बाहेर पडणाऱ्या उत्पादनाचा दर्जा, खर्च आणि उत्पादकता यावर त्यांचा थेट परिणाम होतो, म्हणून ही हत्यारे महत्त्वाची. आज बाजारात कर्तन हत्यारे (कटिंग टूल्स) तयार करणाऱ्या अनेक कंपन्या आहेत. यात काही मोजक्याच बलाढ्य आहेत, तर असंख्य लहान-मोठ्या कंपन्या स्थानिक पातळीवर आपले अस्तित्व टिकवून ठेवण्याच्या प्रयत्नात आहेत. आपण या लेखात यंत्र उद्योगात कित्येक दशकांपासून वापरल्या जाणाऱ्या एच.एस.एस. (हाय स्पीड स्टील) हत्यारांविषयीची माहिती घेणार आहोत.

20 व्या शतकाच्या सुरुवातीला बाजारामध्ये हाय कार्बन स्टील होते. या स्टीलचा कर्तन हत्यारांमध्ये पूर्वी वापर होत असे. (उदाहरणार्थ, टॅप्स फॉर नॉन फेरस मेटल वर्किंग, कॉईल इ.) त्यांची कठीणता (हार्डनेस) तर अधिक होतीच, त्याशिवाय त्याचा ठिसूळपणादेखील (ब्रिटलनेस) जास्त होता. एखाद्या मटेरिअलची कठीणता वाढली, तर त्याबरोबरच त्याचा ठिसूळपणाही वाढू शकतो. हत्यारे तयार करण्यासाठी मटेरिअलची कठीणता हा त्याचा मुख्य भौतिक गुणधर्म महत्त्वाचा असतो, जो अधिक असणे गरजेचे आहे. त्याचबरोबर त्याचा ठिसूळपणा कमी असायला हवा. याच कारणामुळे हाय कार्बन स्टीलला पर्याय म्हणून एच.एस.एस. हा पर्याय शोधला गेला. हाय कार्बन स्टीलपेक्षा एच.एस.एस.चा ठिसूळपणा कमी असल्यामुळे अनियमित आकाराच्या जॉबचे यंत्रण करताना एच.एस.एस. हत्यारांचा अकाली तुकडा पडत नाही. धातू कापताना उष्णता निर्माण होऊन हत्याराचे तापमान वाढते. हाय कार्बन स्टील 180° तापमानाला मऊ पडायला सुरुवात होते. याउलट एच.एस.एस. मटेरिअल 500° तापमानालाही कठीणता टिकवून ठेवू शकते. यामुळे एच.एस.एस. हत्यार वापरल्यास अधिक वेगाने काम करता येते. आजकाल धातू कापण्यासाठी हाय कार्बन स्टीलची हत्यारे क्वचितच वापरली जातात.

भारतीय लघु आणि मध्यम कंपन्यांमध्ये अजूनही उच्च गतीची अत्याधुनिक मशिन्स असण्याचे प्रमाण कमी आहे. या मशिनवर कार्बाईड हत्यारांचे आयुष्य चांगले असते, मात्र आपल्या देशात आजही परंपरागत पद्धतीने काम करणाऱ्या अनेक छोट्या-मोठ्या कंपन्या आहेत. बहुतांश कंपन्या लेथ मशिन, ड्रिलिंग मशिन, युनिव्हर्सल मिलिंग मशिन अशा परंपरागत मशिन वापरून काम करतात. एच.एस.एस. हत्यारांचा उपयोग हा अशाच मशिनवर जास्त प्रमाणात केला जातो.

जुने तंत्रज्ञान असलेल्या लेथ मशिन, ड्रिलिंग मशिन, युनिव्हर्सल मिलिंग मशिन आपल्या देशात अजूनही वापरात आहेत. या मशिनमध्ये वीजेचा वापर कमी असतो, परंतु ठराविक काळ वापरल्यानंतर या मशिन्समध्ये स्पिंडल प्ले किंवा टेबल प्ले असे दोष निर्माण होतात. परदेशामध्ये मशिनचे आयुष्य हे त्यांच्या कामाच्या वेळेप्रमाणे किंवा त्यांच्या उत्पादन तारखेप्रमाणे ठरवण्यात आलेले असते. त्यानंतर या मशिन्स बाद करून बदलल्या जातात. तसे आपल्याकडे होत नाही. कार्बाईड हत्यारांचा वापर करायचा असल्यास त्यामध्ये अशा गोष्टी चालत नाही. कार्बाईडमुळे कर्तन हत्यारांचे आयुष्य फार चांगले मिळत असले, तरी जुन्या यंत्रातील अशा दोषांपुढे कार्बाईड अजिबात टिकाव धरू शकत नाही. हत्याराला धक्का बसून ते तुटण्याची शक्यता असते.

एच.एस.एस. हत्याराची भूमिती

हत्यार तयार करताना त्याचे आयुष्य वाढवण्यासाठी वेगवेगळ्या भूमिती राखल्या जातात. उदाहरणार्थ, कास्टिंगसाठी ड्रिलचा पॉईंट अँगल बदलणे, अशा वेळी ड्रिलला डबल अँगल पॉईंट भूमिती, म्हणजे 118° ते 90° पॉईंट अँगल राखला जातो किंवा, स्टेनलेस स्टील असेल तर 135° पॉईंट अँगल ठेवला जातो.

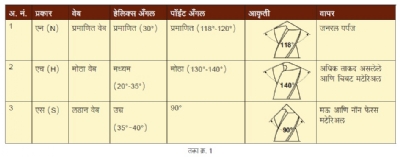

हत्यार डिझाईन करताना साधारणतः एन टाईप, एस टाईप आणि एच टाईप अशा 3 प्रकारच्या भूमितीमध्ये तयार केले जाते. (संदर्भासाठी तक्ता क्र. 1 पहा)

• एन टाईप म्हणजे नॉर्मल, ज्याची यंत्रणक्षमता चांगली असते, अशा मटेरिअलसाठी हे हत्यार वापरतात.

• एच टाईप भूमिती असलेले हत्यार हे ज्याची यंत्रणक्षमता कमी असेल अशासाठी वापरतात. असे मटेरिअल कापायला अवघड असते. त्या हत्याराची अपेक्षित कामगिरी मिळण्यासाठी एच प्रकारच्या भूमितीमध्ये हेलिक्स अँगल कमी ठेवला जातो. कमी रेक अँगल राखला जातो. यामुळे त्याच्या कटिंग एजला बळकटीमिळून त्याचे आयुष्य वाढते.

• एस टाईप भूमिती ही नरम (सॉफ्ट) मटेरिअलसाठी वापरतात. हे मटेरिअल यंत्रण करणे सोपे असते. अशा धातूचा वितळण बिंदू (मेल्टिंग पॉईंट) कमी असल्याने हत्यार चालविताना उष्णता निर्माण होऊन कटिंग एजवर कोल्ड वेल्डिंग (किंवा बिल्टअप झालेली कड) होते. जॉबचे मटेरिअल कटिंग एजला जाऊन चिकटणे म्हणजे कोल्ड वेल्डिंग होय. ते टाळण्यासाठी मटेरिअलवर काम करताना हाय रेक अँगल ठेवला तरी चालू शकतो. त्याचा हेलिक्स अँगल जास्त ठेवला जातो.

एच.एस.एस. हत्यारे सतत वापरून त्यांची झीज होते. योग्य भूमितीचा वापर केला, तर ही हत्यारे चांगली चालतात.

एच.एस.एस.वर करण्यात येणारे कोटिंग आणि त्याच्या श्रेणी

’बिर्ला प्रिसिजन टेक्नो लिमिटेड’ (इंडियन टूल्स) या कंपनीने एच.एस.एस. हत्यारांचाही ग्राहकासाठी महत्त्वाचा असलेला प्रति कंपोनंट किंमत हा खर्च कमी करण्याचा प्रयत्न केलेला आहे. कार्बाईडच्या कर्तन हत्यारांची प्रति कंपोनंट किंमत खूप कमी आहे, कारण त्याचे आयुष्य जास्त आहे. त्यामुळे त्यावर मात करण्यासाठी एच.एस. एस. कर्तन हत्यारांवर वेगवेगळ्या प्रकारचे कोटिंग करण्यात येते. टीआयएन कोटिंग, टीआयसीएन कोटिंग, TIALN, ALTRN, क्रिस्टलाईन आणि नॉन क्रिस्टलाईन डायमंड कोटिंग, TA-C हार्ड क्रोम प्लेटिंग अशा प्रकारचे कोटिंग केले जाते. काही ॲप्लिकेशन्सवर काम करताना नायट्राईडिंग, ब्लू टेंपरिंगसारखी प्रक्रिया करून हत्यारांचे आयुष्य वाढवले जाते. उदाहरणार्थ, एका मटेरिअलवर ड्रिलने 100 छिद्रे पाडायची असतील आणि त्या ड्रिलला आपण आवश्यक ते कोटिंग करून वापरले, तर त्याचे आयुष्य हे नक्की 35% ते 50% नी वाढलेले असते. उत्पादकाकडून प्रत्येक मटेरिअलसाठी त्याच्या भौतिक गुणधर्मानुसार वेगवेगळे कोटिंग सुचविलेले असते. कोणते कोटिंग करायचे ते वापरावर अवलंबून असते. ॲल्युमिनिअम धातूसाठी वेगळे कोटिंग असते. हीट रेझिस्टंट ॲलॉयसाठी वेगळे कोटिंग असते.

एच.एस.एस. हत्यारामध्ये तीन प्रकारच्या श्रेणी बाजारात उपलब्ध आहेत. एम 2, एम 35, एम 42. एम 2 मध्ये कोबाल्ट नसते. एम 35 मध्ये 5% कोबाल्ट मिसळलेले असते. एम 42 मध्ये 8% कोबाल्ट असते. रेड हॉट हार्डनेस (कर्तन चालू असताना हत्यार काही वेळेला लाल होईपर्यंत तापते पण ते तुटत नाही.) वाढविणे हा कोबाल्टचा मुख्य गुणधर्म आहे. कामाच्या गरजेनुसार योग्य हत्यार निवडण्यासाठी ही वर्गवारी केलेली आहे. काही ठिकाणी एम 2 व्यवस्थित काम करत नाही, त्याची धार लगेच बोथट (ब्लंट) होते. उदाहरणार्थ, उष्णता रोधक मिश्रधातू (हीट रेझिस्टंट ॲलॉईज), तसेच काही प्रकारचे स्टेनलेस स्टील. त्यावर एम 2 ऐवजी एम 35 वापरले तर हत्याराचे आयुष्य चांगले मिळते. एम 35 वर टीआयएन किंवा टीआयसीएनचे कोटिंग केले की, या कर्तन हत्याराचे आयुष्य साधारणतः 30 ते 35 % आणखीन वाढवून मिळते. जसजसे कोबाल्ट वाढत जाते, तसतशी कठीणता वाढत जाते. त्याच्यात पुन्हा थोडा ठिसूळपणा विचारात धरून त्याची कठीणता एका ठराविक मर्यादेत (रेंज) निवडली जाते. एम 2 ची कठीणता 63-64 Rc पर्यंत असते. तर एम 35 ची कठीणता 64-65 Rc पर्यंत आणि एम 42 ची कठीणता 65-66 Rc पर्यंत असते.

एच.एस.एस.हत्याराच्या हीट ट्रिटमेंटमध्ये कठीणता आणि त्याचबरोबर चिवटपणादेखील (टफनेस) वाढविण्याचा प्रयत्न केलेला असतो. त्याची धक्का शोषून घेण्याची क्षमता ही कार्बाईडपेक्षा चांगली होते. कार्बाईडची कठीणता 80 ते 85 Rc म्हणजेच उच्च क्षमतेचा कठीणपणा असतो. एच.एस.एस.च कठीणता 63 ते 66 Rc पर्यंत असल्यामुळे त्याचा ठिसूळपणा कार्बाईडपेक्षा कमी असतो. तसेच त्याचा टफनेस कार्बाईडपेक्षा जास्त असल्यामुळे एच.एस.एस.ची कर्तन हत्यारे लवकर तुटत नाहीत.

एच.एस.एस. आणि कार्बाईड हत्यारांमधील फरक

1. एच.एस.एस.पेक्षा कार्बाईडची हत्यारे महाग असतात. त्यामुळे ते तुटले तर खूप मोठे आर्थिक नुकसान होते. ’बिर्ला प्रिसिजन टेक्नो लिमिटेड’ (इंडियन टूल्स) यांनी एक एच.एस.एस. ड्रिल तयार केले होते. त्याचा व्यास (डायमीटर) 90 मिमी आणि त्याची लांबी 2000 मिमी होती. या ड्रिलचा वापर BHEL या कंपनीच्या अर्थ मुव्हिंग इक्विपमेंट्मध्ये होणार होता. हे ड्रिल एकसंध एच.एस.एस. मध्ये किंवा EN चा शँक लावून बायमेटॅलिकसुद्धा करता येते, पण ग्राहकाच्या गरजेनुसार त्याची रचना ठरवली जाते. याचा पुढचा भाग ब्रेज्ड कार्बाईडमध्ये करणे शक्य आहे. पण ज्या कामासाठी हे ड्रिल तयार केले गेले होते, त्याला ते वापरणे योग्य ठरणार नव्हते. तसेच एवढ्या आकाराचे कार्बाईड हत्यार बनवायचे असेल, तर त्याची किंमत काही लाखांमध्ये होईल आणि जरी बनविले तरी ते मशिनवर चालणार नाही, कारण ते धक्का शोषून घेत नाही. थोड्याशा धक्क्यानेदेखील ते तुटून जाते. त्यामध्ये जास्तीचा खर्च होतो. अलीकडे याला पर्याय म्हणून मध्यम कार्बन स्टीलची बॉडी बनवून त्यावर कार्बाईड इन्सर्ट बसविता येतात, मात्र तेही टिप लवकर तुटतात.

2. काही ठराविक कामामध्ये कार्बाईडचे आयुष्य अधिक असते. उदाहरणार्थ, टर्निंग बोअरिंग, फेस मिलिंग अशा कामामध्ये कार्बाईडचे आयुष्य चांगले दिसून आलेले आहे. या क्षेत्रामध्ये कार्बाईडने एच.एस.एस.ला चांगलीच स्पर्धा निर्माण केलेली आहे, मात्र मोठ्या आकाराचे ड्रिल, टॅप्स, मिलिंग ऑपरेशनसाठी लागणारे काही कटर्स उदाहरणार्थ, स्लॅब मिलिंग कटर, हॉबिंग कटर अशा ऑपरेशन्ससाठी एच.एस. एस.ला आणखी योग्य पर्याय सापडलेला नाही. त्याठिकाणी एच.एस.एस.वरच अवलंबून राहावे लागते.

3. एच.एस.एस.ची ड्रिल्स, रीमर, मल्टिपल पॉइंट फॉर्म टूल्स, ब्रोचेस, गिअर हॉब, गिअर शेपिंग हत्यारे, स्लॅब मिलिंग कटर, सर्क्युलर स्लिटिंग सॉ अशी हत्यारे कार्बाईडपेक्षा स्वस्त आहेत. तसेच या कामांसाठी ती योग्य प्रकारे चालत असल्याने त्यांची कामगिरी किंमतीचा विचार करता कार्बाईडपेक्षा चांगली आहे.

4. एच.एस.एस. हत्याराला धार लावणे हे कार्बाईड हत्याराला धार लावण्यापेक्षा अधिक स्वस्त आहे. एच.एस.एस. हत्याराला धार लावण्यासाठी फक्त ॲल्युमिनिअम ऑक्साईडचे ग्राइंडिंग व्हील लागते. साध्या टूल अँड कटर ग्राइंडरवर ते बसवलेले असते. एखाद्या एच.एस. एस. ड्रिलला साध्या पेडेस्टल ग्राइंडरवरधार लावली तरी ते चालू शकते. कार्बाईड हत्याराची भूमिती धार लावताना परिपूर्ण न झाल्यास ते मशिनवर तुटण्याची शक्यता असते. त्यामुळे कार्बाईड हत्याराला धार लावायला सी.एन.सी. टूल अँड कटर ग्राइंडर मशिनसारखे अद्ययावत मशिन आणि डायमंड व्हील (CBN) लागते. त्यामुळे त्याची धार लावण्याची किंमतही अधिक आहे.

’बिर्ला प्रिसिजन टेक्नो लिमिटेड’ची (इंडियन टूल्स) खासियत

ग्राहकाच्या गरजेनुसार 0.75 ते 135 मिमी व्यासाचे टेपर अथवा समांतर (पॅरलल) आणि 2000 मिमी लांबीपर्यंतचे (L/D नुसार) ड्रिल तयार करणे ही या कंपनीची खासियत आहे. ही ड्रिल्स डीप होल ड्रिलिंगमध्ये वापरली जातात. डीप होल ड्रिलिंगमध्ये ड्रिल तुटण्याचे प्रमाण जास्त असल्याने ते फार त्रासदायक ठरते. अशा ड्रिलचे तुटलेले भाग बाहेर काढणे खूप जिकिरीचे असते. त्यामुळे इथे एच.एस. एस.चा मोठ्या प्रमाणात वापर होतो.

ग्राहक सेवा

’बिर्ला प्रिसिजन टेक्नो लिमिटेड’ (इंडियन टूल्स) ही कंपनी स्लॅब मिलिंग कटरचे उत्पादनही करते. गन मेटल, कॉपर, ब्रास यासारख्या नॉन फेरस कास्टिंगच्या मिलिंगसाठी हा स्लॅब मिलिंग कटर वापरला जातो. यासाठी बनविलेल्या खास एस.पी.एम. मशिनवर या प्रकारच्या दोन कटरमधून नॉन फेरस धातूची लादी पास होते आणि दोन्ही पृष्ठभागाचे एकावेळी मशिनिंग केले जाते. त्याचा व्यास 205 मिमी व लांबी 550 मिमी आहे. इंटरप्टेड कटिंग करायचे असल्याने कार्बाईडचा कटर त्या ठिकाणी अपेक्षेप्रमाणे चाललाच नाही. त्यामुळे तो एच.एस. एस. मध्येच बनवावा लागला. ग्राहकाकडे हा कटर गेल्यानंतर काही काळाने अशी तक्रार करण्यात आली की, कंपनीने दिलेला कटर हा अपेक्षेप्रमाणे कामगिरी करत नाही. हत्यार चिप-ऑफ झाले आहे. ग्राहकाकडे प्रत्यक्ष जाऊन पाहिल्यावर असे लक्षात आले की, त्या कटरवर कोल्ड वेल्डिंग झालेले आहे. विचार केल्यावर लक्षात आले, की कोल्ड वेल्डिंग झाले याचा अर्थ घर्षण जास्त झाले असावे. मटेरिअल जास्त चिकट असावे किंवा शीतकाची निवड योग्य नसावी. म्हणून प्रत्येक घटकाचा विचार करणे सुरू झाले. शीतक तपासले, मटेरिअल तपासले, हत्यार भूमितीही तपासली. ’तुम्ही या हत्याराला पुन्हा धार लावली आहे का?’ असे ग्राहकाला विचारल्यावर त्यांनी ते केल्याचे सांगितले. ऑपरेटरसोबत जाऊन रीग्राइंडिंग मशिन पहिले. तेव्हा असे लक्षात आले की, त्या मशिनवर ’फिंगर’च नव्हते. (रीग्राइंडिंग करताना मशिनवर ’फिंगर’ नसेल तर प्रत्येक टिपचा रेक अँगल समान येत नाही. त्यामुळे अशा हत्याराने काम करताना असमान बल तयार होऊन कार्यवस्तूचा फिनिश बिघडू शकतो. तसेच हत्याराचे आयुष्यही कमी होते.) आम्ही बघितले तेव्हा कटरवर फ्लुटिंगचे काम चालू होते. पण त्याठिकाणी रेफरन्स राहिला नव्हता. त्याशिवाय कटरची योग्य ती भूमिती तयार करता येणे शक्यच नव्हते. यानंतर त्या मशिनवर रेफरन्ससाठी एक पट्टी लावून कटर रीग्राइंड केल्याने ती समस्या मिटली. त्याच कटरने नंतर खूप चांगली कामगिरी केली.

’फिंगर’ हा टूल अँड कटर ग्राइंडिंग मशिनचा एक महत्त्वाचा भाग आहे. पूर्वी तो न लावता कटर फ्लुट ग्राइंडिंग केले जायचे. त्याच्यामुळे ’इंडेक्सिंग एरर’ तयार होत होती. ’इंडेक्सिंग एरर’मुळे प्रत्येक कटिंग एजवर एकसमान भार राहत नाही. त्यामुळे काही एजवर कमी-जास्त भार येऊन ती तुटतात किंवा मटेरिअल कापले न जाता कोल्ड वेल्डिंग होण्याची शक्यता असते.’इंडेक्सिंग एरर’ तयार झाली की, मशिनिंग करताना मशिनमध्ये धक्का (जर्क) बसतो आणि हत्याराचे आयुष्य कमी होते. फिंगर लावल्यामुळे कटरची युनिफॉर्मिटी, रेक अँगल एकसारखा राखता आला.

याशिवाय ही कंपनी काँबिनेशन टूल्सही तयार करते. यामध्ये एकाच वेळेस ड्रिलिंग, रीमिंग, काउंटर बोअरिंग आणि चँफर यांपैकी कोणतीही एकापेक्षा अधिक ऑपरेशन्स एकावेळी करू शकतो. एकाच सेटअपमध्ये ड्रिलिंग करून थ्रेडिंगही करता येतात. अशी उत्पादने विशेष गरजेनुसार तयार करून दिली जातात. यामुळे यंत्राचा व तसेच ऑपरेटरचा सेटअपसाठी लागणारा वेळ कमी होतो. एकाच सेटअपमध्ये सर्व ऑपरेशन होऊन वेळ वाचतो. पर्यायाने यंत्राची व व्यक्तीची उत्पादकता वाढते. यामध्ये ग्राहकाचे मटेरिअल हँडलिंग कॉस्टसारखे लक्षात न येणारे खर्च कमी होतात. त्यामुळे उत्पादनाची किंमत कमी होऊ शकते. सध्याच्या तीव्र स्पर्धेत टिकायचे असेल तर काँबिनेशन टूल्सचा वापर अनिवार्य आहे. यामध्ये ड्रिल कम रीमर, स्टेप ड्रिल, ड्रिल कम टॅप, सबलँड ड्रिल यासारख्या अनेक हत्यारांचा समावेश होतो. ही काँबिनेशन टूल्स कार्बाईडमध्ये तयार करणे अवघड असल्याने त्यासाठी एच.एस.एस. हा चांगला पर्याय आहे. जोपर्यंत जुन्या मशिन्स वापरल्या जाणार आहेत तोपर्यंत या हत्यारांना मागणी राहणारच आहे आणि एच.एस.एस.चे मार्केट अबाधित राहणार आहे.

@@AUTHORINFO_V1@@