कठीण मटेरिअल कापणारे कटर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कारखान्यात काम करताना बऱ्याच वेळा आपण एखादे काम पूर्वीपासून ज्या पद्धतीने करत असतो, तीच पद्धत योग्य अशी आपली समजूत झालेली असते. त्या किंवा त्याच्यासारख्या जॉबचे नियोजनसुद्धा प्रचलित पद्धतीला लागणारा वेळ, यंत्रे, हत्यारे गृहित धरून होत असते. पण जर त्यातील प्रत्येक घटकाला ’असेच का? याला पर्याय काय आहे?’ असे प्रश्न विचारले तर आश्चर्यकारक बदल घडू शकतात. पुण्यातील ’टेक्नो स्किल’मधील हे उदाहरण आपल्याला याची प्रचिती देईल.

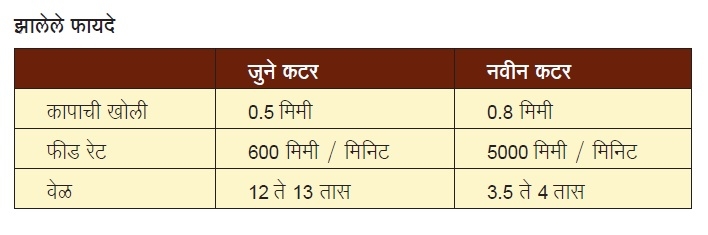

आमच्या येथे एक वेल्डॉक्सचे (निकेल, क्रोमिअम असलेला मिश्रधातू) मटेरिअल असलेला एक नवीन जॉब मशिनिंगसाठी आला होता. हा जॉब खूप जड होता आणि त्याचे मटेरिअल कठीण होते. ते कापण्यासाठी सुरवातीला एका कंपनीचा नेहमी वापरात असलेला कटर वापरून काम सुरू केले. कटरचा व्यास 50 मिमी होता तर 600 मिमी/मिनीट फिडने त्याचे मशिनिंग होत होते. त्याच्या कापाची खोली (डेप्थ ऑफ कट) 0.5 मिमी होती. या कटरने काम करताना असे लक्षात आले की, कर्तन वेग कमी असल्याने कर्तनाचा वेळ (सायकल टाईम) अधिक होता. मटेरिअल खूप कठीण असल्याने हे कटर लवकर खराब व्हायचे, तसेच सातत्याने इन्सर्ट्स बदलावे लागायचे.

आम्ही पहिले 8 ते 10 जॉब अशा पद्धतीने केले. ही पद्धत खूप वेळ खाणारी असल्याचे त्यावेळी लक्षात आले. तसेच त्यामुळे मशिनच्याही समस्या निर्माण होऊ लागल्या. त्यामुळे दुसऱ्या हत्यार उत्पादक कंपनीच्या ॲप्लिकेशन इंजिनिअरला बोलावून घेतले. त्यांनी या कामाची बारकाईने पाहणी करून या मशिनिंगसाठी हायस्पीड कटर (फेसमिल कटर) सुचवला. या नवीन कटरची चाचणी घेतली. हा कटर या प्रकारच्या कामासाठी योग्य ठरला, ज्याचा रेकमेंडेड स्पीड 1100 rpm आहे, फीड रेट 5000 मिमी/मिनीट आहे आणि त्याची कापाची खोली 0.8 मिमी आहे. त्यामुळे मटेरिअल काढण्याचा वेळ अडीच पटीने कमी झाला. इन्सर्टचे आयुष्य वाढले. हा कटर शीतकाशिवाय काम करतो. जॉब फिनिशिंगसाठीही आम्ही त्याच कंपनीचे दुसरे कटर वापरायला सुरुवात केली, ज्याला लाँग साईड हाय फीड एंडमिल कटर म्हणतात. त्याचा फीड रेट 2400 मिमी/ मिनीट, 1400 rpm वेग आणि डेप्थ ऑफ कट 1 मिमी आहे.

तात्पर्य - नवीन तंत्रज्ञानाचा / उत्पादाचा शोध घेण्याचा प्रयत्न केल्याने पद्धत बदलता आली आणि बचत झाली.

@@AUTHORINFO_V1@@