प्रगत उत्पाद गुणवत्ता नियोजन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उत्पाद किंवा प्रक्रिया डिझाइन करताना पाच पारंपरिक मूलभूत तंत्रे वापरली जातात. यालेखामध्ये पहिल्या म्हणजेच प्रगत उत्पाद गुणवत्ता नियोजन म्हणजेच (अॅडव्हान्स्ड् प्रॉडक्ट क्वालिटी प्लॅनिंग APQP) या तंत्राबाबत सखोळ भाष्य करण्यात आले आहे.

उत्पादित वस्तू मिळाल्याने ग्राहकाचे समाधान होईल, याची खात्री करून घेण्यासाठी आवश्यक त्या पायऱ्या परिभाषित करण्याची आणि रोजच्या व्यवहारात आणण्याची एक निर्धारित पद्धत म्हणजे प्रगत उत्पाद गुणवत्ता नियोजन होय. उत्पाद आणि प्रक्रिया यांचे डिझाइन करताना पुरवठादार, डिझाइन टीम आणि ग्राहक यांच्यातील वैचारिक आदानप्रदान सुलभ करण्यासाठी APQP हा एक ठोस मार्ग आहे. मूलतः ग्राहकाच्या दृष्टिकोनातून गुणवत्तेसाठी महत्त्वाच्या असणाऱ्या उपप्रणाली ओळखण्यास APQP मदत करते.

वाहन उद्योगातील उत्पादन क्षेत्राच्या अत्यंत स्पर्धात्मक वातावरणात कारखानदारांना एकाचवेळी तीन महत्त्वपूर्ण ध्येयांच्या पूर्तीसाठी झटावे लागते.

1. ग्राहकांच्या अपेक्षेनुसार अथवा त्याहून वरचढ गुणवत्तेची उत्पादने बनविणे.

2. उत्पादनाचे प्रमाण (व्हॉल्यूम) टिकवून ठेवणे.

3. वेळेवर पुरवठा (डिलिव्हरी) करणे.

क्वालिटी कोअर टूल ही मूल्यवर्धन करणारी पद्धती आणि तंत्रे लागू केल्यामुळे कोणत्याही कारखान्याला वरील तीन लक्ष्य गाठणे सहज शक्य होते.

क्वालिटी कोअर टूल म्हणजे काय?

मूलभूत गुणवत्ता तंत्रे (क्वालिटी कोअर टूल) म्हणजे IATF 16949 च्या आणि तत्सम इतर गुणवत्ता विषयक अपेक्षांची पूर्ति करणारी पाच पूरक तंत्रे किंवा पद्धती. उत्पाद किंवा प्रक्रिया डिझाइन करताना वापरली जाणारी पाच पारंपरिक मूलभूत तंत्रे त्यांच्या वापराच्या क्रमाने पुढे दिली आहेत.

• प्रगत उत्पाद गुणवत्ता नियोजन

(अॅडव्हान्स्ड् प्रॉडक्ट क्वालिटी प्लॅनिंग APQP)

• अपयशी पद्धत आणि प्रभाव विश्लेषण

(फेल्युअर मोड अँड इफेक्ट्स अॅनॅलिसिस FMEA)

• मापन प्रणालीचे विश्लेषण

(मेजरमेंट सिस्टिम अॅनॅलिसिस MSA)

• सांख्यिकी प्रक्रिया नियंत्रण

(स्टॅटिस्टिकल प्रोसेस कंट्रोल SPC)

• उत्पाद यंत्रभाग मंजूरी प्रक्रिया

(प्रॉडक्ट पार्ट अॅप्रूव्हल प्रोसेस PPAP)

या लेखमालेमध्ये आम्ही पाचही मूलभूत तंत्रांविषयी माहिती देणार असून, या लेखात आपण प्रगत उत्पाद गुणवत्ता नियोजन (APQP) या पहिल्या तंत्राबद्दल जाणून घेणार आहोत.

प्रगत उत्पाद गुणवत्ता नियोजन (APQP)

उत्पादित वस्तू मिळाल्याने ग्राहकाचे समाधान होईल, याची खात्री करून घेण्यासाठी आवश्यक त्या पायऱ्या परिभाषित करण्याची आणि रोजच्या व्यवहारात आणण्याची एक निर्धारित पद्धत म्हणजे प्रगत उत्पाद गुणवत्ता नियोजन होय. उत्पाद आणि प्रक्रिया यांचे डिझाइन करताना पुरवठादार, डिझाइन टीम आणि ग्राहक यांच्यातील वैचारिक आदानप्रदान सुलभ करण्यासाठी APQP हा एक ठोस मार्ग आहे. मूलतः ग्राहकाच्या दृष्टिकोनातून गुणवत्तेसाठी महत्त्वाच्या असणाऱ्या उपप्रणाली ओळखण्यास APQP मदत करते.

APQP ची उद्दिष्टे

• प्रत्येक संबंधितांशी प्रभावी संवाद

• सर्व आवश्यक पायऱ्यांची वेळेत पूर्तता

• गुणवत्तेची कोणतीही समस्या नसावी किंवा अतिशय किमान असावी.

• उत्पाद सादर करताना किमान गुणवत्ता जोखीम

APQP केव्हा करावे ?

• सध्याच्या प्रक्रियेमध्ये बदल करताना.

• नवीन तंत्रज्ञान, उपकरणे वापरण्याची सुरुवात करताना किंवा उत्पादन प्रक्रियेतील नव्या टप्प्यावर.

• कोणतीही प्रक्रिया नव्या कारखान्यात स्थानांतरित करताना.

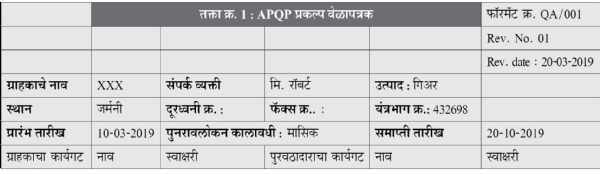

आता आपण एका उदाहरणाद्वारे APQP म्हणजे काय ते समजून घेऊ. तक्ता क्र. 1 मध्ये गिअर यंत्रभाग क्रमांक : 432698 याचे गुणवत्ता नियोजन करण्यासाठी तयार केलेल्या तक्त्यातील काही भाग नमुन्यादाखल दिला आहे.

जेव्हा आपण APQP वापरून प्रक्रिया सुरू करण्याची योजना करीत असाल, तेव्हा सर्वप्रथम आपल्याला यंत्रभाग तयार करण्याच्या बारीक सारीक तपशिलाचा मागोवा घेण्यासाठी तक्त्यामध्ये दाखविल्याप्रमाणे टप्प्याटप्प्याने तपशील भरावे लागतील. यासाठी काम करणाऱ्या कार्यगटाचे सदस्य विपणन, उत्पादन, विकास, खरेदी, गुणवत्ता आणि वरिष्ठ व्यवस्थापन अशा विविध विभागांचे प्रतिनिधित्व करणारे आहेत.

नियोजन टप्प्यात आपल्याला सर्व पॅरामीटरचे त्यांच्या सूक्ष्म घटकांमध्ये विभाजन करावे लागते, त्यानंतर त्या प्रत्येक घटकाची जबाबदारी कार्यगटातील एखाद्या सदस्यावर सोपवावी लागते आणि ठरलेले उद्दिष्ट गाठण्यासाठी तारखांचे नियोजन करावे लागते. प्रत्यक्ष काम झाल्याची तारीख आपल्याला ठरविलेल्या तारखेपासून होणारे विचलन देते.

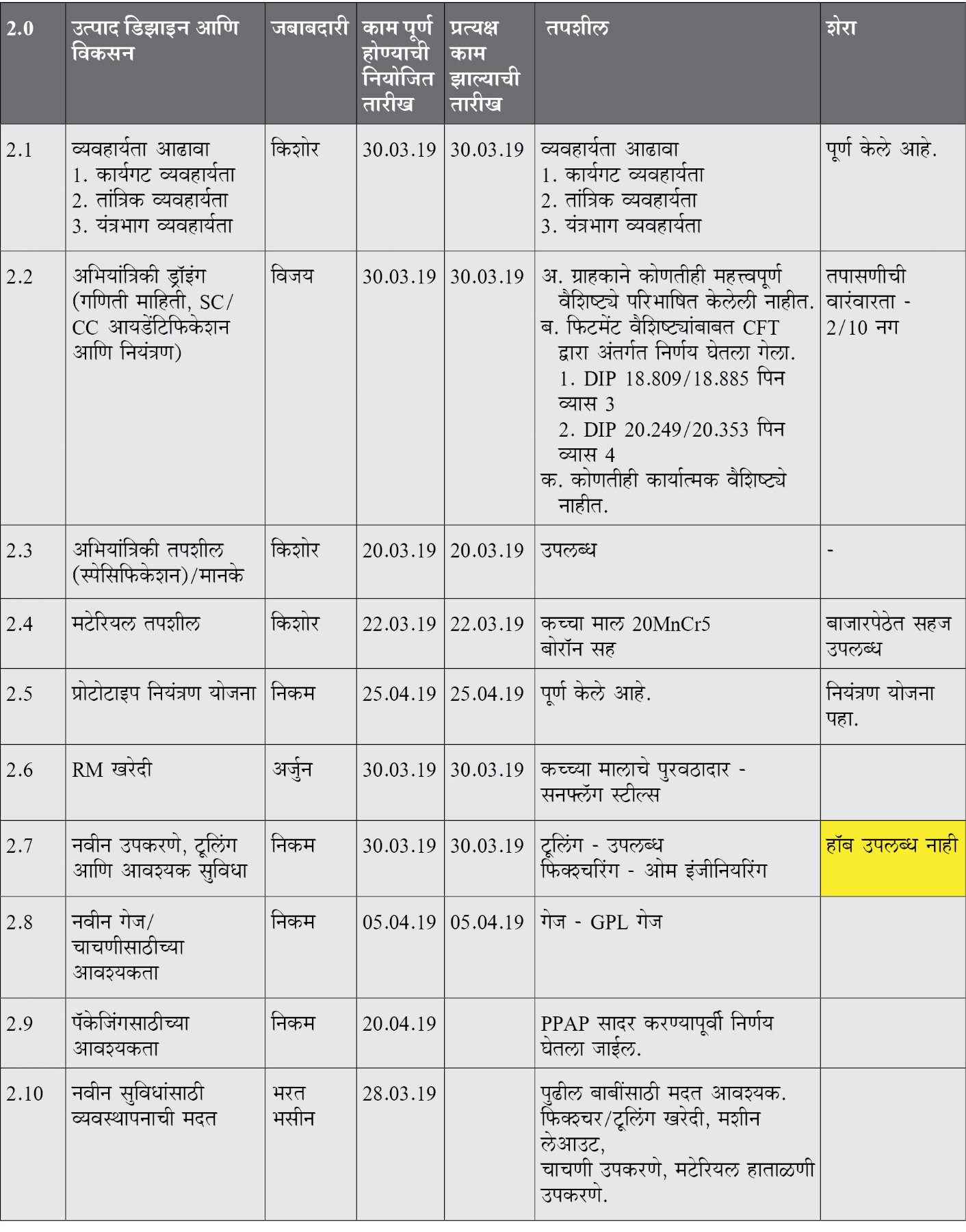

उत्पाद डिझाइन आणि विकसनामध्ये उत्पादाच्या व्यवहार्यतेचे सर्व बारीकसारीक तपशील उदाहरणार्थ तांत्रिक, मटेरियल, उपकरणे, टूलिंग आणि तपासणी साधने आदी तपासले जातात. जर ते उपलब्ध नसतील, तर ठरविलेल्या तारखेच्या अनुषंगाने ते उपलब्ध करण्याचे नियोजन केले जाते. तक्ता क्र. 1 मधील उदाहरणात, APQP टप्पा 2.7 मध्ये आवश्यक असलेला हॉब उपलब्ध नाही आणि त्याचा लीड टाइम प्रदीर्घ आहे. याचा प्रकल्पाच्या नियोजनावर प्रभाव पडेल.

प्रक्रिया डिझाइन आणि विकसनात, प्रक्रिया प्रवाह आराखडा (प्रोसेस फ्लो डायग्रॅम), कारखान्यातील मशीनची मांडणी, नियंत्रण योजना, मापन प्रणाली विश्लेषण (MSA), सांख्यिकी प्रक्रिया नियंत्रण (SPC) यांच्या आवश्यकतांवर काम केले जाते. प्रक्रिया अशा प्रकारे ठरविली गेली पाहिजे की, उत्पादनात कमीतकमी किंवा अगदी शून्य चुका राहतील.

उत्पाद आणि प्रक्रिया प्रमाणीकरणामध्ये उत्पादनाची चाचणी घेतली जाते. उत्पाद ग्राहकाच्या आवश्यकतेनुसार बनविला जात आहे, हे सुनिश्चित करण्यासाठी MSA आणि SPC चा अभ्यास केला जातो. जर काही विसंगती असतील, तर त्या दुरुस्त केल्या जातात आणि उत्पाद यंत्रभाग मंजूरी प्रक्रिया (PPAP) अहवाल ग्राहकाला सादर केला जातो.

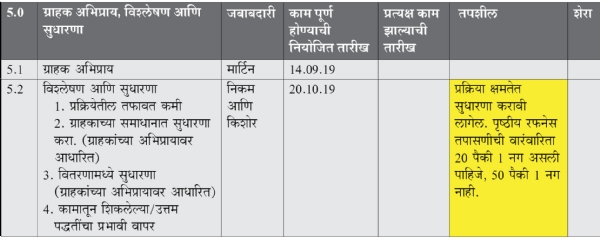

अभिप्राय विश्लेषण आणि सुधारणा या टप्प्यावर, ग्राहकाचा PPAP च्या लॉटवरील अभिप्राय मिळविला जातो आणि भविष्यातील पुरवठ्यासाठी सर्व दुरुस्त्या समाविष्ट केल्या जातात. वरील उदाहरणात पृष्ठभागाचा खडबडीतपणा (रफनेस) सुधारावा लागेल आणि तपासणीची वारंवारता वाढवावी लागेल.

प्रत्येक टप्प्याचे पद्धतशीर मूल्यांकन केल्याने गिअर प्रकल्प ठरविलेल्या तारखेला पूर्ण करण्यात मदत झाली आहे. विकास विभागाच्या सदस्याने, कच्चा माल, फोर्जिंग, सेमी-फिनिश्ड यंत्रभाग, उष्णतोपचार प्रक्रिया बाहेरून करून घेणे या गोष्टींवर लक्ष दिले. प्रकल्प प्रमुखाने उपकरणांची आवश्यकता, टूल आणि गेजेस संभाळले. गिअर कटिंगसाठी लागणाऱ्या हॉबला किमान 3 महिने लागतील आणि प्रक्रियेचा कालावधी दोन महिने असेल, असे त्यांनी नमूद केले. ग्राहकाला हा यंत्रभाग चार महिन्यात पाहिजे होता. त्यानुसार ग्राहकाला APQP चा तक्ता दाखवून त्यांची मागणी पाच महिन्यांच्या आधी पूर्ण होऊ शकत नाही, असे सांगण्यात आले. ग्राहकाला ते पटले आणि त्याने पुढाकार घेऊन आवश्यक वस्तू वेळेवर मिळविण्यात पुरवठादारास मदत केली आणि ग्राहकाला दिलेल्या वेळापत्रकानुसार प्रकल्प सुरू झाला आणि पूर्ण झाला.

तक्ता क्र. 1 मध्ये आपण पाहिले असेल की, APQP चे पाच विभाग किंवा टप्पे आहेत.

1. नियोजन

2. उत्पाद डिझाइन आणि विकसन

3. प्रक्रिया डिझाइन आणि विकसन

4. उत्पाद आणि प्रक्रिया प्रमाणीकरण

5. ग्राहक अभिप्राय मूल्यांकन आणि सुधारात्मक कृती

APQP च्या पाच टप्प्यांचे महत्त्व

1. नियोजन टप्पा

• ग्राहकाने दिलेले ड्रॉइंग आणि मानकांचा अभ्यास केला जातो. हमी (वॉरंटी) अपयश, गुणवत्तेची आवश्यकता, उत्पादाचा उपयोग होतानाचे अपयश, हेदेखील या टप्प्यात अभ्यासले जाते.

• प्रकल्प सुरू होण्यापूर्वी शासकीय नियम, कायदे आणि नियमन यांचादेखील अभ्यास केला जातो.

• उत्पाद आणि प्रक्रिया नियोजन करण्यासाठी प्राथमिक डिझाइन संकल्पना वापरून एक बिल ऑफ मटेरियल निश्चित केले जाते.

• शेवटच्या क्षणी काही घोटाळा होऊ नये म्हणून प्रक्रियेतील वैशिष्ट्यपूर्ण बाबींचा आधीपासूनच अभ्यास केला जातो. ते तपासले जाणारे घटक पुढे दिले आहेत.

कच्चा माल, फोर्जिंग, सेमीफिनिश कार्यवस्तू यांचे पुरवठादार ठरविले जातात आणि प्रकल्प सुरू होण्यापूर्वी त्यांच्याशी संपर्क साधला जातो.

ग्राहकाकडील इनपुट : ड्रॉइंग आणि मानके/वॉरंटी/ गुणवत्ताविषयक माहिती/उपयोग होताना आलेले अपयश/सरकारी अपेक्षा आणि विनियम

प्राथमिक बिल ऑफ मटेरियल

प्राथमिक प्रक्रिया प्रवाह आराखडा

विशेष उत्पाद आणि प्रक्रिया वैशिष्ट्यांची प्राथमिक यादी

अ. महत्त्वपूर्ण वैशिष्ट्ये

ब. फिटमेंट वैशिष्ट्ये

क. कार्यात्मक वैशिष्ट्ये

स्त्रोत (पुरवठादार) ओळख

2. उत्पाद डिझाइन आणि विकसन टप्पा

• कार्यगट, यंत्रभाग आणि तांत्रिक व्यवहार्यता तपासून पाहणे, हे डिझाइन आणि विकसन टप्प्यातील पहिले पाऊल आहे.

• जोखीम लक्षात घेऊन प्रतिबंधात्मक कारवाईसाठी वापरल्या जाणाऱ्या अनेक साधनांपैकी डिझाइनमधील अपयशी पद्धती आणि प्रभाव विश्लेषण (डिझाइन फेल्युअर मोड अँड इफेक्ट्स अॅनॅलिसिस, DFMEA) हे एक साधन आहे.

• या टप्प्यात अभियांत्रिकीचे तपशील (स्पेसिफिकेशन), मटेरियलचे तपशील, नवीन उपकरणे आणि गेजची आवश्यकता, निश्चित केली जाते.

• प्रक्रियेतील वैशिष्ट्यपूर्ण बाबींचा बारकाईने अभ्यास करून उत्पादन आणि अॅसेम्ब्ली विभागांना त्याची माहिती देण्यात येते.

या टप्प्यामध्ये विचार केल्या जाणाऱ्या माहितीचे तपशील तक्ता क्र. 1 मध्ये दिले आहेत.

3. प्रक्रिया डिझाइन आणि विकसन

• प्रक्रिया प्रवाह आराखडा, कारखान्याची रचना, ऑपरेटरसाठी प्रक्रियेसंबंधित सूचना, MSA नियोजन, SPC अभ्यास योजना इत्यादी या टप्प्यात निश्चित करण्यात येतात.

• टूलिंग आणि उपकरणे बनविण्यापूर्वी त्यातील जोखीमकारक क्षेत्रे ओळखण्यासाठी प्रक्रियेतील अपयशी पद्धती आणि प्रभाव विश्लेषण (प्रोसेस फेल्युअर मोड अँड इफेक्ट्स अॅनॅलिसिस, PFMEA) हे साधन वापरले जाते.

• अॅसेम्ब्लीमधील त्रुटी टाळण्यासाठी डिझाइनमध्येच घेण्यात आलेली काळजी (एरर प्रूफिंग), सांख्यिकीय स्थिरता/क्षमता, निर्णायक वैशिष्ट्ये आणि महत्त्वपूर्ण वैशिष्ट्ये ओळखणे. निर्णायक वैशिष्ट्ये : (क्रिटिकल कॅरॅक्टरिस्टिक्स म्हणजे उत्पाद किंवा प्रक्रियेतील अशी वैशिष्ट्ये, जी योग्य नसल्यास सुरक्षितता किंवा सरकारी नियमांचे उल्लंघन होऊ शकते - CC)

महत्त्वपूर्ण वैशिष्ट्ये : (सिग्निफिकंट कॅरॅक्टरिस्टिक्स म्हणजे उत्पाद किंवा प्रक्रियेतील अशी वैशिष्ट्ये, जी योग्य नसल्यास पुढच्या प्रक्रियेमध्ये फिटिंग, कार्य, कामगिरी यांच्यावर विपरीत परिणाम होऊ शकतो - SC)

या निकषांचा उपयोग करून सर्व वैशिष्ट्यांचे प्रतिबंधात्मक कारवाईसाठी मूल्यांकन केले जाते.

प्रक्रिया प्रवाह आराखडा

कारखान्यातील मशीनची मांडणी

वैशिष्ट्ये मॅट्रिक्स (प्रत्येक प्रक्रियेसाठी रेस्ट, लोकेट आणि क्लॅम्पिंगच्या तपशिलांचा मॅट्रिक्स आणि RLC मुळे परिमाणांवर फरक पडू शकतो.)

PFMEA

प्रीलाँच नियंत्रण योजना (पोकायोकेसह)

ऑपरेटरसाठी प्रक्रियासंबंधित सूचना

MSA नियोजन

प्राथमिक SPC अभ्यास योजना

व्यवस्थापनाची मदत (ऑपरेटरची भरती आणि प्रशिक्षण योजना समाविष्ट)

4. उत्पाद आणि प्रक्रिया प्रमाणीकरण टप्पा

• मोजमापन प्रणाली विश्लेषण (MSA) मूल्यमापनाची ग्वाही देण्यासाठी वापरली जाते आणि मोजमापन प्रणाली उत्पादाचे पूर्णत्व निर्धारित करू शकते.

• प्रथम उत्पादन चाचणी परीक्षणाद्वारे गुणवत्ता निर्धारित केली जाते. यासाठी परिमाणांचा लेआउट आणि सांख्यिकी प्रक्रिया नियंत्रणासाठी (SPC) वापर केला जातो. विशेष नियंत्रणे आणि नियंत्रण पद्धती प्रमाणित केल्या जातात आणि नियंत्रण योजनेच्या अहवालात त्याची नोंद केली जाते.

• उत्पाद यंत्रभाग मंजूरी प्रक्रिया (PPAP) अहवाल मंजुरीसाठी सादर केले जाऊ शकतात.

•या टप्प्यामध्ये मोजले जाणारे घटक पुढे दिले आहेत.

उत्पादन चाचणी

MSA मूल्यमापन

प्राथमिक SPC अभ्यास

उत्पाद यंत्रभाग मंजूरी प्रक्रिया (लेआउट तपासणी)

उत्पादन प्रमाणीकरण आणि चाचणी

यंत्रभागाचा पुरवठा आणि ग्राहकाकडे PPAP सादर करणे

ग्राहकाकडून यंत्रभागाची मंजूरी आणि अभिप्राय (फीडबॅक) मिळविणे

पॅकिंग मूल्यमापन

उत्पादन नियंत्रण योजना

ग्राहकाबरोबर PSW साइन ऑफ

व्यवस्थापनाची मदत

5. अभिप्राय मूल्यांकन आणि सुधारात्मक क्रिया टप्पा

• उत्पादन करताना मिळालेल्या अनुभवांची अहवालात नोंद केली जाते.

• ग्राहकांच्या समाधानासाठी प्रक्रियेत सातत्याने सुधारणा करणे.

• प्रक्रिया विचलनामध्ये घट : प्रक्रियेची क्षमता सुधारण्याची गरज आणि पृष्ठीय फिनिश वारंवार तपासला (तक्त्यामध्ये दर्शविल्याप्रमाणे 20 पैकी 1 नग) गेला पाहिजे.

APQP चे आयोजन का केले जाते ?

APQP मुळे पुढे दिलेले सर्वसमावेशक फायदे होतात.

• मजबूत उत्पाद डिझाइन

• ठरलेल्या किंमतीत आणि वेळेत यंत्रभाग तयार करण्यासाठी अगदी काटेकोर उत्पादन प्रक्रिया

• उत्पादाच्या चाचण्यांच्या माध्यमातून ग्राहकांचे समाधान सुनिश्चित करण्यासाठी डिझाइन प्रमाणीकरण योजना

• उत्पादन सुरू होण्यापूर्वी पुरवठादार सज्ज असल्याची खात्री करणे.

केवळ पुरवठादारांसाठीच नव्हे, तर ग्राहकांसाठीदेखील APQP महत्त्वपूर्ण आहे.

ग्राहकांसाठी APQP चे महत्त्व

• तयार उत्पाद उच्च गुणवत्तेचे असतात. दर्जेदार उत्पाद कमीतकमी किंमतीत आणि वेळेवर दिले जातात.

• नवीन उत्पाद वेगाने विकसित करता येतात.

• पुरवठादाराबरोबर पारदर्शक संवाद स्थापित होतो.

• पुरवठादार वेळेत माल देईल याविषयीचा विश्वास वाढतो.

• आवश्यक बदल लवकर लक्षात येतात.

पुरवठादारांसाठी APQP चे महत्त्व

• ग्राहकांच्या समाधानाची खात्री. संसाधनांचा उपयोग ग्राहकांच्या समाधानासाठी केला जातो.

• प्रमाणित प्रणाली आणि प्रक्रियांसाठी संरचना तयार होते.

• समस्या हाताबाहेर जाण्यापूर्वी त्यांचे लवकर निदान होते, ज्यामुळे प्रक्रियेत बदल करण्यामधील उशीर टाळला जातो.

• संपूर्ण उत्पाद विकसन प्रक्रियेदरम्यान पुरवठा साखळीत अधिक चांगला संवाद.

APQP चा निष्कर्ष

प्रणाली अभियांत्रिकीमधील (सिस्टिम इंजिनिअरिंग) चांगल्या पद्धतींचा वापर आणि विविध कार्यक्षेत्रांमधील सुसंवाद (क्रॉस फंक्शनल कम्युनिकेशन) साधण्यात APQP मदत करते. या कामाची सुरुवात ग्राहकांच्या अपेक्षा आणि तपशील ओळखून उत्पादाची स्पष्ट संकल्पना निर्माण करण्याने होते. या गरजा सुरुवातीलाच स्पष्टपणे समजून घेऊन यशस्वी उत्पाद डिझाइन आणि प्रक्रिया प्रमाणीकरण ठरविले जाते. सर्वात महत्त्वाचे म्हणजे, APQP मुळे ग्राहक आनंदी होतो, कारण त्याला उच्च गुणवत्ता असलेले उत्पाद, ठरलेल्या वेळेत आणि ठरलेल्या प्रमाणात निश्चितपणे मिळतात.

पुढील लेखात आपण दुसरे मूलभूत गुणवत्ता तंत्र, अपयशी पद्धत आणि प्रभाव विश्लेषणाबद्दल (FMEA) जाणून घेणार आहोत.

@@AUTHORINFO_V1@@