किस्सा एका ‘बांगडी’चा

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

रोजच्या कामाच्या धबडग्यात अनेक समस्या व्यक्तिगत किंवा उद्योग पातळीवर समोर येत असतात. जेव्हा ती घटना घडते तेव्हा त्याच्याशी संबंधित कर्मचारी एखाद्या फार मोठ्या समस्येला तोंड दिल्यासारखे झटत असतात. परंतु नंतर मात्र त्याचे मूळ कारण अगदीच क्षुल्लक असू शकते. अशा सर्व घटनांमधून नक्कीच काही शिक्षण होत असते. अशाच काही गंमतीदार आणि गंभीर घटना या सदरामध्ये किश्श्यांच्या स्वरूपात मांडण्यात येणार आहेत.

आमच्या मशीन शॉपमध्ये आम्ही कित्येक वर्षे अनेक प्रकारच्या सिलिंडर ब्लॉक आणि हेडचे यंत्रण करीत आलोय. हा किस्सा एका इंजिन ब्लॉकच्या बाबतीत घडलेला आहे.

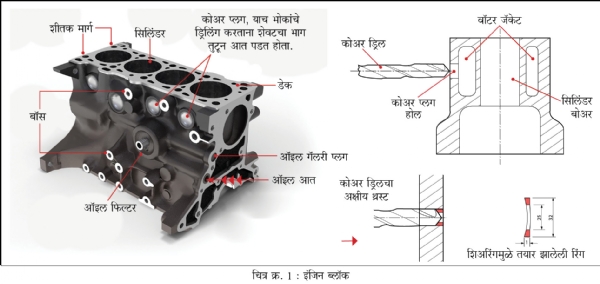

इंजिन ब्लॉकमध्ये (चित्र क्र. 1) इंजिन थंड करण्यासाठी सिलिंडरच्या भोवती एक पोकळी असते. ज्यात शीतक (कूलंट) खेळविलेले असते. या पोकळीला वॉटर जॅकेट असे म्हणतात. हे वॉटर जॅकेट कास्टिंगमध्ये निर्माण करताना मोल्डमध्ये जी कोअर बसविलेली असते, ती जागेवर (कोअर प्रिंटमध्ये) बसविण्यासाठी तिला काही बाहेर येणारे भाग (प्रोजेक्शन) द्यावे लागतात. कास्टिंग तयार झाल्यावर ही प्रोजेक्शन जिथे असतात त्या जागेवर कास्टिंग भागावर (बॉडी) भोके तयार झालेली असतात. या भोकांचा व्यास या कास्टिंगमध्ये साधारण 24 मिमी. होता. ही भोके अर्थातच इंजिन अॅसेम्ब्लीपूर्वी घट्ट बंद करणे आवश्यक होते. कारण आतील पोकळीमध्ये शीतक फिरत असल्याने ते कुठूनही न गळणे आवश्यक होते.

कास्टिंगमधील ही भोके बंद करण्यासाठी त्याचे यंत्रण केले जाते. यंत्रणानंतर याचा आकार 30H9 मापात केला जातो. ब्लॉकचे संपूर्ण यंत्रण झाल्यानंतर अॅसेम्ब्लीपूर्वी उच्च दाबाने धुवून स्वच्छ करून त्याची दृष्य तपासणी (व्हिज्युअल इन्स्पेक्शन) केली जाते. त्यानंतर या भोकांमध्ये वाटीच्या आकाराचे प्लग प्रेसफिट करून भोक बंद केले जाते. त्यानंतर संपूर्ण ब्लॉकची गळती न होण्यासाठी चाचणी केली जाते.

या 30H9 बोअर यंत्रणासाठी आम्ही प्रथम 29.5 मिमी.चे कोअर ड्रिल आणि त्यानंतर 30 मिमी. चा फाइन बोअरिंग बार वापरीत होतो. ही प्रक्रिया एच.एम.सी. वर केली जात होती. यातील कोअर ड्रिल आणि बोअरिंग बार बदलण्याची वारंवारता निश्चित केलेली होती. काही काळानंतर कोअर ड्रिल बदलताना त्यावर फारशी झीज दिसून येत नसल्याचे लक्षात आले. त्यामुळे आमच्या चमूने थोडे लक्ष ठेवून दोन टप्प्यांमध्ये वारंवारता वाढवून ती पहिल्यापेक्षा जवळपास दीडपट केली. तसेच आवर्तन काळ सुधारण्यासाठी सरकवेगदेखील वाढविला. यानंतरदेखील टूलच्या आयुर्मानावर कोणताही परिणाम झाला नाही. तसेच टूलचे आयुर्मानही चांगले मिळाले, त्यामुळे सगळे समाधानी होते.

या इंजिन ब्लॉकचे जवळपास 70% यंत्रण आमच्याकडे तर उर्वरित यंत्रण ग्राहकाच्या मशीन शॉपमध्ये केले जात होते. त्याशिवाय धुलाई, गळती तपासणी, प्लग प्रेसिंग या प्रक्रियादेखील ग्राहकाकडेच होत होत्या. दरम्यान, वरील प्रक्रियांमध्ये आमच्याकडील बदलानंतर साधारणतः एका आठवड्याने ग्राहकाचा आम्हाला फोन आला की, तुम्ही पुरवठा केलेल्या ब्लॉक्सला आमच्या शॉपमध्ये काही समस्या निर्माण होत आहेत. त्या सोडविण्यासाठी तुम्ही त्वरित यावे, अशी मागणी त्यांनी केली. ग्राहकाकडे गेल्यावर ब्लॉक धुवून स्वच्छ करताना समस्या येत असल्याचे आम्हाला दिसले. "हल्ली ब्लॉकच्या वॉटर जॅकेटमध्ये काही 'बांगड्या' अडकलेल्या असतात आणि त्या धुतांना निघत नाहीत. वॉटर जॅकेट जेव्हा एंडोस्कोपने तपासले जाते, त्यावेळी बांगड्या आतमध्ये पडलेल्या दिसतात. तसेच या बांगड्या बाहेर काढण्यासाठी बरीच कसरत करावी लागते", असे तेथील ऑपरेटरने आम्हाला सांगितले. "पूर्वी असे काही सापडत नव्हते. त्यामुळे तुम्ही प्रक्रियेमध्ये काही बदल केले आहेत का?" अशी विचारणा संबंधित ऑपरेटरने आम्हाला केली. त्यानंतर आम्ही कार्यवस्तू बघितली असता असे लक्षात आले की, वॉटर जॅकेटमध्ये अडकणाऱ्या बांगड्या म्हणजे1-2 मिमी. जाडीच्या आणि 29.5 मिमी. बाह्य व्यास असलेल्या कास्टिंग मटेरियलच्याच रिंग आहेत. याचा अर्थ सरळ होता. 29.5 मिमी. चे कोअर ड्रिल ब्लंट झाल्यानंतरही वापरले जात होते, तसेच वाढविलेल्या सरकवेगामुळे कोअर ड्रिलवरील अक्षीय थ्रस्ट वाढला होता. कोअर ड्रिल जेव्हा भोकाच्या शेवटाला पोहोचत होते, तेव्हा शेवटच्या 1-2 मिमी. यंत्रणापूर्वी राहिलेल्या मटेरियलचे सरळ शिअरिंग झाल्याने, तो तुकडा आत पडत होता. वॉशिंग मशीन कार्यवस्तू आणि वॉटर जॅकेटमधील सर्वसाधारण (नॉर्मल) चिप स्वच्छ करीत असले तरी बांगडीच्या आकाराचा हा तुकडा वॉटर जॅकेटच्या आत पडल्यावर वॉशिंग मशीनच्या पाण्याने बाहेर निघणे अशक्य होते. आम्ही संबंधित कंपनीच्या ऑपरेटरला सांगितले की, येथून पुढे अशाप्रकारच्या बांगड्या तुमच्याकडे येणार नाही. उद्भवलेली समस्या सोडविण्यासाठी आम्ही त्वरित आमच्या मशीन शॉपमध्ये कोअर ड्रिलची बदललेली वारंवारता पूर्वीइतकी केली. सरकवेग थोडा कमी करून बांगड्यांच्या समस्येचे निराकरण केले.

शिकवण

एकंदर काय तर यंत्रण करताना नुसत्या कार्यवस्तूची गुणवत्ता आणि उत्पादनाकडे (आउटपुट) लक्ष देऊन चालत नाही, तर यंत्रणानंतर निघणारा चुरा कशा पद्धतीचा आहे आणि तो कुठे पडत आहे याकडेही बारकाईने लक्ष देणे आवश्यक आहे!

9359104060

राजेश म्हारोळकर यांत्रिकी अभियंते असून इंडस्ट्रीमधील कामाचा त्यांना 32 वर्षांचा अनुभव आहे. सध्या ते विविध कंपन्यांसाठी सल्लागार म्हणून काम करतात.

@@AUTHORINFO_V1@@