छोट्या चुकीतून मोठे प्रशिक्षण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

रोजच्या कामाच्या धबडग्यात अनेक समस्या व्यक्तिगत किंवा उद्योग पातळीवर समोर येत असतात. जेव्हा ती घटना घडते तेव्हा त्याच्याशी संबंधित कर्मचारी एखाद्या फार मोठ्या समस्येला तोंड दिल्यासारखे झटत असतात. परंतु नंतर मात्र त्याचे मूळ कारण अगदीच क्षुल्लक असल्याचे लक्षात येते. अशा सर्व घटनांमधून नक्कीच काही शिक्षण होत असते. अशाच काही गमतीदार आणि गंभीर घटना या सदरामध्ये किश्श्यांच्या स्वरूपात मांडण्यात येणार आहेत.

कारखान्यामध्ये उत्पादन करीत असताना वेगवेगळ्या प्रकारचे यंत्रभाग तयार होत असतात. ग्राहकाने दिलेल्या तपशिलांप्रमाणे (स्पेसिफिकेशन) त्याचे उत्पादन कसे करावयाचे, कुठल्याप्रकारे त्याची तपासणी करावयाची आणि ग्राहकाला पाठविण्याकरिता ते तयार स्थितीमध्ये आणण्याकरिता काय काय करावयाचे याचे तपशील तयार केले जातात. हे सर्व काम घेताना आणि करीत असतानाच तयार केले जात असतात, हे आपल्या सर्वांनाच माहिती आहे.

हे यंत्रभाग जेव्हा ग्राहकाकडे पोहोचतात तेव्हा बऱ्याचवेळा ग्राहक त्यांच्याकडील यंत्रभागांची आपण दिलेल्या भागांबरोबर जुळणी (अॅसेम्ब्ली) करून एक सबअॅसेम्ब्ली तयार करून त्यांच्या पुढील ग्राहकाला देत असतो. ही सबअॅसेम्ब्ली ग्राहक बनवित असलेल्या मोठ्या अंतिम उत्पादाचा महत्त्वपूर्ण घटक असते. अशा परिस्थितीत कुठल्याही भागात राहिलेली छोटीशी चूकसुद्धा कशाप्रकारे खूप काही शिकवून जाते आणि बऱ्याचदा महागातही पडू शकते, याचा एक अनुभव मी आपल्यासमोर या लेखाद्वारे मांडणार आहे.

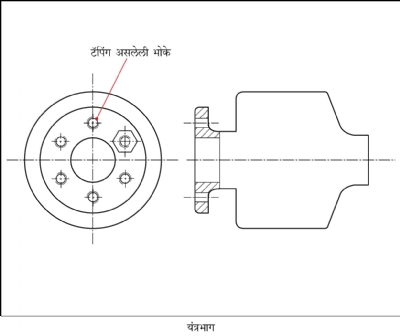

आम्ही इंजिन अॅसेम्ब्लीमध्ये वापरल्या जाणाऱ्या एका सबअॅसेम्ब्लीच्या महत्त्वाच्या यंत्रभागाचे उत्पादन करीत होतो. ग्राहकाकडे बनणाऱ्या इतर यंत्रभागांशी आमच्या यंत्रभागाची जुळणी होऊन ती अंतिम ग्राहकाकडे सबअॅसेम्ब्ली स्वरुपात जात होती. आम्ही पुरवित असलेल्या यंत्रभागाला एक फ्लँज होती. या फ्लँजवर ही सबअॅसेम्ब्ली अंतिम ग्राहकाकडे इंजिनवर बसविली जात होती. या फ्लँजला विशिष्ट रचनेत एकसारखी 6 भोके होती. त्या सर्व 6 भोकांना एकाच आकाराचे ड्रिलिंग आणि M8 टॅपिंग करणे आवश्यक होते.

आमच्याकडील स्वयंचलित मशीनवर सेट केलेल्या पद्धतीनुसार, पहिल्या एका विशिष्ट भोकापासून एकाच ड्रिलद्वारे 6 भोकांना ड्रिलिंगची प्रक्रिया ओळीने होऊन नंतर लगेचच टॅपिंगची प्रक्रिया त्याच क्रमाने आणि एकाच टॅपद्वारे पूर्ण होत होती. पुढे त्याची तपासणी होऊन तो यंत्रभाग ग्राहकाकडे जात होता.

एकदा अचानक सबअॅसेम्ब्ली वापरणाऱ्या अंतिम ग्राहकाकडून आमच्या ग्राहकाला पुढील आशय असलेला संदेश आला, 'तुम्ही पाठविलेल्या एका सबअॅसेम्ब्लीतील माउंटिंग फ्लँजमधील एका भोकाला टॅपिंग केलेले नाही. ही सबअॅसेम्ब्ली इंजिनवर बसविताना एक बोल्ट बसत नव्हता. त्यामुळे आम्हाला इंजिन अॅसेम्ब्लीचा कन्व्हेअर बंद करावा लागला आणि समस्या शोधून दोष असलेली सबअॅसेम्ब्ली काढून दुसरी सबअॅसेम्ब्ली बसवावी लागली. हे करताना संपूर्ण इंजिन अॅसेम्ब्ली लाइन काही मिनिटे बंद राहिली आणि या बंद वेळेच्या नुकसान भरपाईसाठी आपण जबाबदार आहात. तसेच हे का आणि कसे घडले, यापुढे अशी दोषपूर्ण सबअॅसेम्ब्ली आमच्याकडे कधीही येणार नाही यासाठी आपली काय उपाययोजना आहे ते ताबडतोब कळवावे.'

अंतिम ग्राहकाचा संदेश आमच्या ग्राहकाने आम्हाला ई-मेलद्वारे ताबडतोब पाठवून त्याबाबत विचारणा केली. अर्थात दोषपूर्ण यंत्रभाग आम्ही पुरविलेला असल्यामुळे याचे तांत्रिक स्पष्टीकरण आणि उपाययोजना देण्याची जबाबदारी आमचीच होती. प्रथम आमचा यावर विश्वासच बसेना. परंतु दोषपूर्ण भागाचा (पार्ट) फोटो बघितल्यावर आम्हाला ते मान्य

करावेच लागले!

ही प्रक्रिया व्ही.एम.सी.वर होत होती. सहापैकी सहा भोकांना ड्रिलिंग आणि चॅम्फरिंग झालेले होते, परंतु टॅपिंग फक्त पाचच भोकांना होते! सर्व फ्लँज आमच्याकडून पॅकिंगपूर्वी 100% तपासल्या जातात आणि त्या तपासणीमध्ये ही चूक होणे शक्यच नाही अशा समजामध्ये आम्ही होतो. त्यामुळे त्या फ्लँजचे जे काही तपासणी अहवाल होते ते आम्ही पाहिले. त्या तपासणी अहवालामध्ये ही फ्लँज पूर्णपणे OK असल्याचे स्वच्छपणे नमूद केलेले दिसले. त्याचबरोबर आमच्या ग्राहकाकडे सबअॅसेम्ब्ली तयार झाल्यानंतरचा सबअॅसेम्ब्लीचा अहवाल OK होता. या फ्लँजवर आमच्या ग्राहकाकडे कुठलीच अॅसेम्ब्ली प्रक्रिया होत नसल्याने एका भोकावर टॅपिंग नाही हे त्यांच्याही लक्षात आले नाही! आमचा ग्राहक आणि त्यांच्या सबअॅसेम्ब्लीचा अंतिम ग्राहक, दोघे युरोपातील दोन वेगळ्या देशात होते आणि त्यांच्यासाठीदेखील ही अतिशय बुचकळ्यात टाकणारी परिस्थिती होती.

आता ऑपरेटर किंवा तपासनीसाच्या डोळ्याखालून सहापैकी एक भोक टॅपिंग न झालेला भाग निघून जाणे ही 100% मानवी चूक होती यात शंकाच नव्हती. पण ही चूक झालीच कशी याचे संशोधन जेव्हा आम्ही केले, तेव्हा एक महत्त्वाचे कारण आमच्या लक्षात आले. या मशीनचे ड्रिलिंग आणि टॅपिंगचे आवर्तन (सायकल) स्वयंचलितपणे सेट केलेले होते. जर फ्लँजचे यंत्रण होत असताना मध्येच वीजपुरवठा खंडित झाला किंवा व्होल्टेज जास्त प्रमाणात वर खाली झाल्यामुळे स्टॅबिलायझर ट्रिप झाला, तर ते आवर्तन पूर्ण न होण्याची शक्यता होती. ती फ्लँज पूर्ण झाली आहे असे गृहीत धरून, ती फ्लँज काळजीपूर्वक न पाहता पुढे मार्गस्थ झाली. आवर्तनाचा बारकाईने अभ्यास केल्यावर असे लक्षात आले की, ज्या भोकाला टॅपिंग झाले नाही, त्याचा क्रम आवर्तनात शेवटचा होता. याचा अर्थ वरील निष्कर्ष बरोबर होता.

उत्पादनाच्या नियंत्रण योजनेप्रमाणे (कंट्रोल प्लॅन) आट्यांची (थ्रेड) तपासणी गो-नोगो गेजने एका तासाला एक यंत्रभाग या वारंवारितेने होत होती. त्यामुळे हा विशिष्ट यंत्रभाग मशीनवर तपासलेला नसणे शक्य होते. पॅकिंगपूर्व अंतिम तपासणीमध्येसुद्धा सर्व भोकांचे टॅपिंग झाले आहे की नाही, याची तपासणी कशी होते याचा जेव्हा आम्ही शोध घ्यायला सुरुवात केली, तेव्हा असे लक्षात आले की, या मोठ्या संख्येने तयार होणाऱ्या फ्लँज असल्यामुळे तपासनीसाच्या नजरेतून सहापैकी एका भोकाला टॅपिंग झाले नाही ही बाब सुटली होती. त्यामागे आणखी एक कारण म्हणजे, हे स्वयंचलित होणारे काम असल्यामुळे त्यामध्ये एखाद्या भोकाला टॅपिंग न होणे असे शक्यच नाही अशी एक मानसिकता होती. यामुळे कदाचित त्या तपासणीमध्ये थोडा सैलपणा आला असावा असा आम्ही अंदाज बांधला.

या समस्येचे मूळ कारण (रूट कॉझ), 'अचानक वीज पुरवठा खंडित झाल्याने मशीनचे आवर्तन खंडित होणे' हे होते. ते युरोपियन ग्राहकाच्या पचनी पडत नव्हते कारण विजेबाबत जी परिस्थिती आपल्याकडे बारा पंधरा वर्षांपूर्वी 'नेहमीची' होती ती युरोपियन मंडळींसाठी 'अभूतपूर्व' होती! मूळ कारणाचे निर्मूलन करण्याठी 30kVA च्या मशीनला युपीएस किंवा इन्व्हर्टर बसविणे हाच पर्याय होता आणि तो प्रचंड खर्चिक असल्याने शक्य नव्हता!

किमान तपासणीमधून असा यंत्रभाग यापुढे कधीही निसटणार नाही, याकरिता तुम्ही काय करणार असा प्रश्न आमच्यासमोर आला, तेव्हा आम्ही आमची तपासणी पद्धत सुधारणे, यंत्रभागावर तपासणीनंतर रंगाने तसे निर्देशित करणे, तपासनीसाचे प्रशिक्षण तसेच पुनर्तपासणी अशा काही दुरुस्त्या आम्ही त्यांना पाठविल्या. पण त्यामध्ये पुन्हा अशा पद्धतीची चूक होणार नाही याची 100% खात्री आमच्या ग्राहकाला मिळत नव्हती. अशावेळी अगदी साधा पर्याय आमच्यातील एकाने सुचविला. तो म्हणाला, 'सर आपण असे करू, आपल्याकडून यंत्रभाग पाठविताना, फ्लँजवरील सहापैकी ज्या भोकामध्ये शेवटी टॅपिंग होते, त्यात एक बोल्ट बसवू. त्यात बोल्ट बसला म्हणजे सर्व भोकांचे टॅपिंग झाले असे सिद्ध होते. भोकाचे टॅपिंग झाले असेल तरच 100% बोल्ट त्या भोकांमध्ये बसतील आणि अशा प्रकारची चूक टाळण्यासाठी आपल्याकडून खात्रीशीर काम झाले आहे याची ग्राहकाला हमी देता येईल. ग्राहकाने अॅसेम्ब्लीपूर्वी तो बोल्ट काढून फेकून द्यावा.'

वरकरणी अत्यंत सोपा, तसेच बोल्टपुरता थोडासाच खर्च वाढविणारा असलेला हा उपाय अतिशय महत्त्वाचा ठरला. यामुळे ग्राहकाला आम्ही खात्री देऊ शकलो. हा पर्याय ग्राहकालाही मान्य झाला आणि ही समस्या सुटली. पण यातून घेण्यासारखा बोध असा आहे की, आपण कितीही स्वयंचलन किंवा आपल्या तपासणी प्रक्रिया कडक आहेत असे म्हटले, तरी त्याच्यामध्ये मानवी त्रुटींची शक्यता जोपर्यंत आहे तोपर्यंत त्या कधीच 100% हमी देणाऱ्या असू शकत नाहीत. त्यामुळे सर्व तपासणी प्रक्रिया या एकतर यांत्रिकी पद्धतीने पडताळून पाहण्याची गरज आहे किंवा आता आलेल्या नवीन तंत्रज्ञानामध्ये व्हिजन टेक्नॉलॉजी वापरूनसुद्धा आपल्याला याची 100% खात्री आणि उत्तर मिळू शकते.

वरकरणी ही क्षुल्लक वाटणारी चूक त्यावेळी आम्हाला मोठे प्रशिक्षण देऊन गेली. अर्थात ती पहिली आणि शेवटची ठरली पण स्मरणात मात्र कायमचीच राहिली!

@@AUTHORINFO_V1@@