समस्या निवारणासाठी प्रक्रियेत बदल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बुश यंत्रण केल्यानंतर त्यामध्ये कॉन्सेन्ट्रिसिटी साध्य होत नसल्याने येणाऱ्या समस्येवर कशा पद्धतीने मार्ग शोधला याबाबत सखोल माहिती देण्यात आली आहे.

यंत्र अभियांत्रिकीचे शिक्षण पूर्ण केल्यानंतर विविध कंपन्यांमध्ये अनेक पदांवर नोकरी करतानाच तेथील वरिष्ठ व्यवस्थापन आणि टेक्नो-कमर्शिअल कामाचा अनुभव पाठीशी घेऊन 2004 साली पुण्यामध्ये प्रोटॉन मेटलक्राफ्ट्स प्रा. लि. या कंपनीची मी स्थापना केली. 2006 मध्ये आम्ही हास कंपनीचे पहिले मशीनिंग सेंटर आयात केले आणि आमच्या व्यवसायाची घौडदौड सुरू झाली. कंपनीच्या स्थापनेपासून ते आत्तापर्यंत आम्ही विविध प्रकारच्या यंत्रभागांची निर्मिती (उदाहरणार्थ, टोयोटा कारचे यंत्रभाग, डिफेन्स टँकसाठी रबराइज्ड् रोड व्हील्सचे विकसन आणि निर्मिती, डिफेन्स टँकसाठी ट्रॅकशू अॅसेंब्ली) करून स्थानिक बाजारपेठेसह जर्मनी, नेदरलँडस्, फ्रान्स आणि अमेरिकेमध्ये त्यांची निर्यात करीत आहोत.

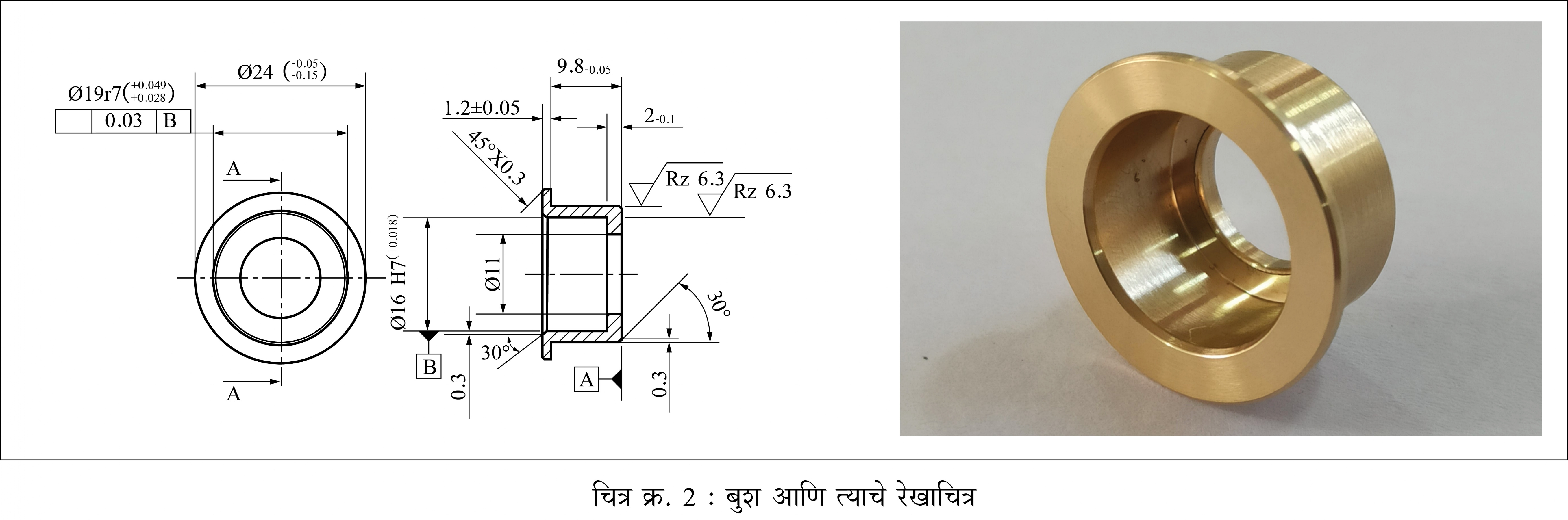

आमच्याकडे सातत्याने विविध प्रकारचे यंत्रभाग विकसनासाठी आणि निर्मितीसाठी (चित्र क्र. 1) येत असतात. ऑटोमोबाइलच्या इलेक्ट्रॉनिक अॅसेंब्लीमधील बुश (चित्र क्र. 2) नावाचा यंत्रभाग आमच्याकडे विकसनासाठी आला. या बुशसह आणखी 13 प्रकारचे यंत्रभाग आम्ही जर्मनीला निर्यात करतो.

बुशचा अंतर्व्यास (ID) आणि बाह्यव्यास (OD) हे दोन महत्त्वाचे घटक आहेत. या दोन्हींच्या मापासाठीचे टॉलरन्स खूपच कमी आहेत. दोन्ही व्यासांची एककेंद्रीयता (कॉन्सेन्ट्रिसिटी) 30 मायक्रॉनमध्ये असणे आवश्यक आहे. त्याचबरोबर पृष्ठभागाचा फिनिशदेखील Rz 6.3 म्हणजे जवळपास 0.8 Ra इतका असावा अशी ग्राहकाची मागणी आहे. अंतर्व्यास 16 मिमी. असून त्यावर बोअरला 18 मायक्रॉनचा टॉलरन्स दिलेला आहे. बाह्यव्यास 19 मिमी. असून टॉलरन्स 21 मायक्रॉन आहे.

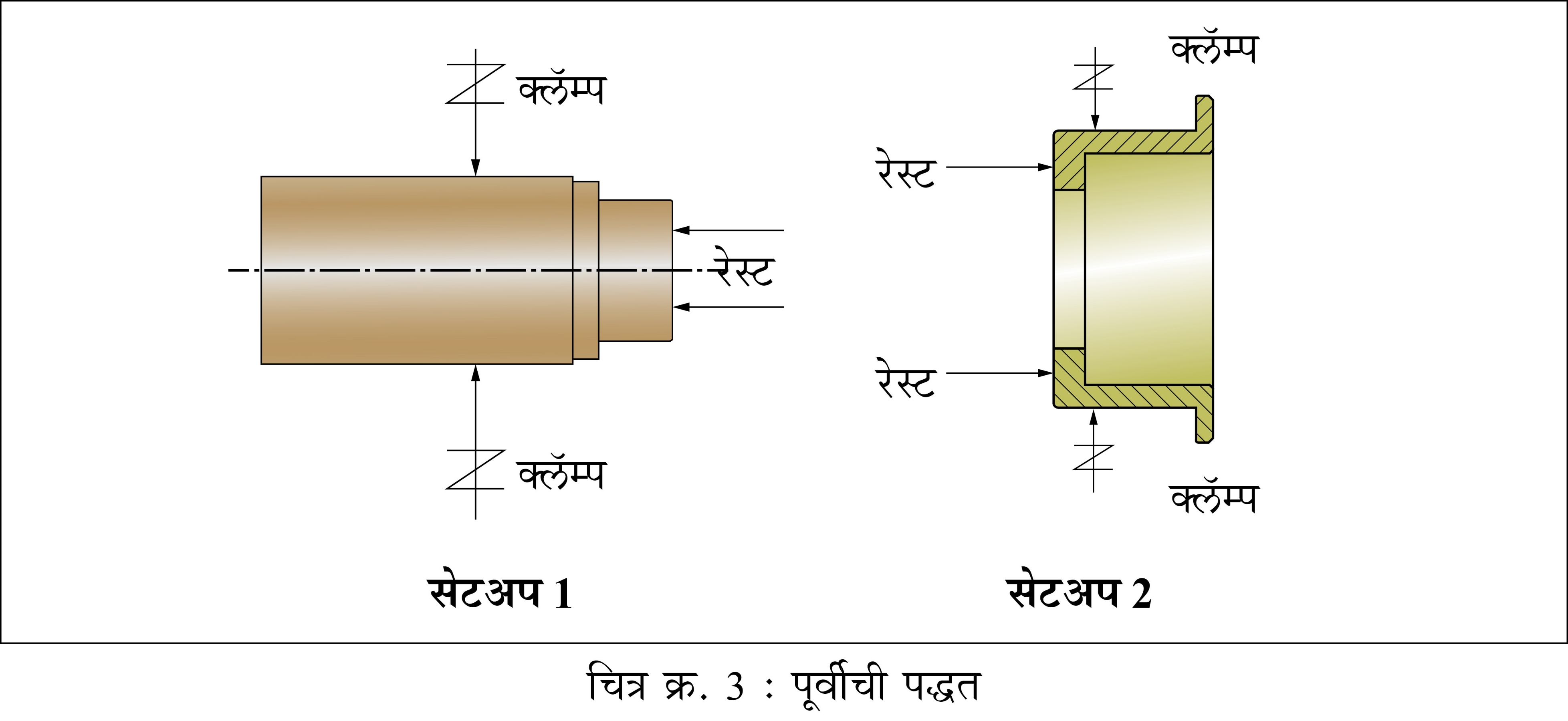

पूर्वीची पद्धती

पूर्वीच्या पद्धतीमध्ये या बुशचे यंत्रण आम्ही 2 सेटअपमध्ये (चित्र क्र. 3) करायचो. पहिल्या सेटअपमध्ये बाह्यव्यासाचे यंत्रण, एका बाजूचे छोटे भोक, ड्रिलिंग आणि बोरिंग केले जायचे. दुसऱ्या सेटअपमध्ये बुशला बाहेरच्या व्यासावर पकडून दुसऱ्या बाजूच्या काउंटर बोअरचे आणि फ्लँजचे यंत्रण केले जात होते. सुरुवातीचे काही बुश यंत्रण केल्यानंतर त्यामध्ये कॉन्सेन्ट्रिसिटी साध्य होत नसल्याचे आमच्या लक्षात आले. कार्यवस्तूच्या बाह्यव्यासावर पकडताना चकच्या दाबामुळे आणि वॉल थिकनेस कमी असल्यामुळे बुश लंबगोलाकार (ओव्हल) होत होता. त्यात चकची पुनरावर्तनक्षमता (रीपीटॅबिलिटी) 30 मायक्रॉन असल्यामुळेही समस्या वाढत होती.

नवीन पद्धती

भौमितिक (जॉमेट्रिकल) टॉलरन्स आणि लंबगोलाकारिता या समस्येवर मात कशी करता येईल यावर विचारमंथन सुरू असताना, या कार्यवस्तूचे यंत्रण 2 सेटअपऐवजी एका सेटअपमध्ये करता आले तर... हा पर्याय समोर आला. हे यंत्रण एका सेटअपमध्ये करण्यासाठी आम्ही बॅक टर्निंगचे टूल (चित्र क्र. 4) आमच्याकडेच विकसित करून त्याची निर्मिती केली. एकाच सेटअपमध्ये पूर्ण बुशचे यंत्रण करताना कार्यवस्तू बार स्वरूपातील भागावरच पकडून फ्लँजचे यंत्रण मागील बाजूने करता यावे यासाठी हे टूल तयार केले. त्यामुळे सर्व यंत्रण एकाच सेटअपमध्ये आणि कमीतकमी ओव्हरहँग ठेवून करता आले.

नवीन पद्धतीमुळे झालेले फायदे

या नवीन टूलमुळे बुश सॉलिड बारवरच पकडता आले आणि एककेंद्रीयता न येण्याची समस्या निघून गेली. तसेच लंबगोलाकारितेच्या समस्येवर मात करता आली.

• आवर्तन काळ (सायकल टाइम) आणि लीड टाइम 30 टक्क्यांनी कमी झाला.

• टर्निंगचे एक ऑपरेशन वाचले.

• दोन मशीन वापरून कार्यवस्तूचे यंत्रण करण्याऐवजी ते एकाच मशीनवर केले.

• उत्पादकतेमध्ये आणि गुणवत्तेमध्ये सुधारणा झाली. प्रति तास 20 बुशची निर्मिती होत असून प्रति महिना 3-5 हजार बुश अशी ग्राहकाची मागणी आहे.

• टूलच्या निर्मितीसाठी काहीही खर्च आला नाही.

@@AUTHORINFO_V1@@