फेल्युअर मोड अँड इफेक्ट अॅनॅलिसिस (FMEA)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातुकाम मासिकात यापूर्वी प्रकाशित झालेल्या लेखामध्ये आपण APQP आणि त्याचे महत्त्व याबद्दल जाणून घेतले होते. नव्याने सुरू झालेल्या मूलभूत गुणवत्ता तंत्रे (क्वालिटी कोअर टूल) या विषयावरील लेखमालेत आता आपण पुढच्या विश्लेषण पद्धतीकडे वळूया. 'अपयशी पद्धत आणि प्रभाव विश्लेषण (फेल्युअर मोड अँड इफेक्ट्स अॅनॅलिसिस FMEA)

FMEA ची ओळख

1960 च्या दशकात, 'अपोलो मिशन' दरम्यान एअरोस्पेस उद्योगात FMEA चा प्रथम वापर केला होता. आता आपण FMEA म्हणजे काय याबद्दल एका उदाहरणाद्वारे समजून घेऊ. कार फ्लाय व्हील अॅसेंब्लीमध्ये बोल्ट जिथे घट्ट केला जातो, त्या स्थानाजवळ चिरा पडल्यामुळे समस्या निर्माण झाली होती. यावेळी FMEA च्या यशस्वी अंमलबजावणीनंतर असे निदर्शनास आले की, ड्रिल केलेल्या भोकामधील स्पॉट फेसमुळे चीर पडत आहे. जेव्हा स्पॉट फेस बदलून त्याच्याजागी काउंटर बोअर केले गेले, तेव्हा समस्येचे प्रमाण खूप कमी झाले.

अपयशी पद्धत आणि प्रभाव विश्लेषण म्हणजे नेमके काय ते समजून घेण्यासाठी, आपण 'अपयशी पद्धत' आणि 'प्रभाव विश्लेषण' या दोन घटकांचा स्वतंत्रपणे विचार करूया.

अपयशी पद्धत म्हणजे ज्यात काहीतरी अयशस्वी होऊ शकते असे मार्ग किंवा पद्धत. अपयश म्हणजे विशेषत: ग्राहकांवर परिणाम होणारी कोणतीही त्रुटी किंवा दोष. प्रभाव विश्लेषण म्हणजे त्या अपयशाच्या परिणामांचा अभ्यास करणे होय.

अपयशाचे परिणाम किती गंभीर आहेत, ते किती वारंवार घडते आणि ते किती सहजपणे शोधता येते, यानुसार त्याचे प्राधान्य ठरते. अपयशाची कारणे दूर किंवा कमी करण्यासाठी कारवाई करणे आणि त्यात सर्वाधिक प्राधान्य असलेल्या अपयशाचे निराकरण सर्वात आधी करणे, हा FMEA चा उद्देश आहे. FMEA मध्ये अपयशाच्या जोखमींविषयीचे सध्याचे ज्ञान आणि त्यावर केलेली कारवाई यांचे दस्तऐवजीकरणदेखील केले जाते. सतत सुधारणा करण्यासाठी हे उपयुक्त असते. अयशस्वी होणे टाळण्यासाठी डिझाइनच्या टप्प्यावरच FMEA चा वापर केला जातो. नंतर प्रक्रियेच्या आधी आणि दरम्यानच्या नियंत्रणासाठीही त्याचा वापर केला जातो. डिझाइनच्या सुरुवातीच्या संकल्पनात्मक टप्प्यावरच FMEA ची सुरुवात होणे आदर्श असते आणि ते उत्पादन अथवा सेवा चालू असेपर्यंत चालू रहाते. रस्त्यावर झालेला एक अपघात हे फेल्युअर मोडचे एक उदाहरण आहे. रस्त्यावरील अपघात कमी करण्यासाठी कारमध्ये डाव्या आणि उजव्या बाजूला, पाठीमागील दृश्य पाहता येण्यासाठी आरसे बसविणे, हा त्या अपघाताचे प्रभाव विश्लेषण केल्यानंतर मिळालेला उपाय आहे. त्यामुळे, आपण असे म्हणू शकतो की, उत्पाद किंवा प्रक्रिया अयशस्वी होणे अशा प्रकारच्या समस्येच्या मूल्यांकनासाठी FMEA हे एक संरचनात्मक (स्ट्रक्चरल) साधन आहे.

बऱ्याचदा, विकसनाच्या खूप पुढच्या टप्प्यात, अनेक चाचण्या केल्यानंतर आणि भविष्यलक्षी (प्रेडिक्टिव्ह) मॉडेलिंग वापरल्यावर उत्पाद आणि सेवांमधील दोष लक्षात येतात. तेव्हा समस्या आणि दोष यांची फार मोठी किंमत मोजावी लागते. विकसनाच्या उशीराच्या टप्प्यावर समस्या उद्भवली, तर एकंदर वेळापत्रक बिघडते आणि किंमतही वाढते. उदाहरणार्थ, एका ट्रकच्या गिअर बॉक्समध्ये 20MnCr5 मटेरियलपासून बनविलेला एक गिअर होता. हमी (वॉरंटी) कालावधीतील अपयशानंतर त्याचे विश्लेषण केले गेले आणि बोरॉनसह 20MnCr5 वापरण्याचा निष्कर्ष काढला गेला. हे नवे मटेरियल वापरल्यानंतर अशा घटना घडल्यामुळे होणारा खर्च शून्य झाला. अजून एका ठिकाणी ट्रकमध्ये चासिस ब्रॅकेट वेल्ड केलेले होते. चाचणीदरम्यान त्या वेल्डिंगजवळ ते गंजले आणि 20,000 कि.मी. वापरल्यानंतर ते तुटल्याचे आढळले. ब्रॅकेट तुटणे थांबविण्यासाठी त्याला चासिसवर बोल्ट वापरून जोडले आणि या समस्येवर मात केली गेली. बाजारात आणण्यापूर्वी ट्रकच्या चाचण्या घेत असताना याचा शोध लागला. यामुळे कंपनीची बरीच किंमत आणि प्रतिष्ठा वाचली.

प्रक्रियेच्या सुरुवातीलाच गुणवत्ता आणि विश्वासार्हता ध्यानात ठेवून डिझाइन करणे आणि मुळात दोष उद्भवणारच नाहीत हे सुनिश्चित करणे, हे खरे आव्हान आहे. FMEA ही एक कार्यपध्दती आहे, जी वापरल्याने डिझाइन किंवा उत्पादन प्रक्रियेतील सर्व संभाव्य अपयश आधीपासूनच ओळखून, ते टाळण्याचे उपाय डिझाइनमध्ये समाविष्ट करता येतात. उत्पाद विकासात अपयश आधीपासूनच शोधण्यासाठी FMEA चा वापर केल्याने पुढील फायदे मिळतात.

• जोखीम कमी करण्यासाठी अनेक पर्याय उपलब्ध होतात.

• केलेल्या बदलांची पडताळणी आणि प्रमाणीकरण करण्याची क्षमता वाढते.

• उत्पादाचे डिझाइन आणि प्रक्रिया यांच्यात सहयोग

• उत्पादन आणि अॅसेंब्लीसाठी सुधारित डिझाइन

• प्रक्रियेतील संभाव्य अपयश लवकर ओळखले जाते. त्यामुळे खराब कामगिरीचे वाईट परिणाम टाळता येतात.

FMEA केव्हा करावे?

उत्पादन साखळीतील बऱ्याच ठिकाणी FMEA करणे हे सूज्ञपणाचे असते. आपल्या आकलनासाठी काही व्यावहारिक उदाहरणे पुढे दिली आहेत.

• नवीन उत्पादन, प्रक्रिया किंवा सेवा डिझाइन करताना... उदाहरण, इंधनावर चालणाऱ्या वाहनांचे एक उत्पादक इलेक्ट्रिक कार बनवू इच्छित असल्यास त्यांना डिझाइन आणि उत्पादन प्रक्रिया यांच्यावर सुरुवातीपासून काम करणे आवश्यक आहे.

• अस्तित्वात असलेली प्रक्रिया वेगळ्या प्रकारे करण्याची योजना आखताना... उदाहरण, ड्रिलिंग आणि स्पॉट फेसिंग हे दोन वेगवेगळ्या ड्रिलिंग मशीनवर केले जात होते, आता ते एका सेटअपमध्ये करण्यासाठी ड्रिल जिगचे आयोजन केले.

• विशिष्ट प्रक्रियेची गुणवत्ता सुधारण्याचे लक्ष्य असल्यास... उदाहरण, बोअरची लंबगोलाकारिता (ओव्हॅलिटी) सुधारण्यासाठी गिअर ब्लँकच्या बोअर होलमध्ये होनिंग करावयाचे ठरविले.

• प्रक्रियेतील अपयश समजून त्यात सुधारणा करताना... उदाहरण, सी.एन.सी.वर बाह्य व्यासाचे (OD) टर्निंग करताना 0.08 मिमी. इतके टेपर येत असल्याने पुढील प्रक्रियेमध्ये अडचण येत होती. FMEA वापरल्याने हे जोखमीचे कारण समजले आणि विश्लेषणानंतर चक आणि टरेट यांचे संरेखन करून लगेच त्याचे निराकरण केले गेले.

• क्वालिटी फंक्शन डिप्लॉयमेंटनंतर (QFD) जेव्हा प्रक्रिया, उत्पादन किंवा सेवा यांचे डिझाइन किंवा री डिझाइन करताना...

• मशीन टूल बदलताना... उदाहरण, पिलर ड्रिलिंगऐवजी रेडियल ड्रिलिंग मशीन.

• विशेष टूलिंगमध्ये बदल करताना... उदाहरण, महत्त्वपूर्ण परिमाणांसाठी वापरल्या जाणाऱ्या सॉलिड बोरिंग बारच्या जागी फोर्ज केलेला अॅल्युमिनिअम बोरिंग बार वापरला.

आता आपण FMEA च्या डिझाइन FMEA (DFMEA) आणि प्रक्रिया FMEA (PFMEA) या दोन ढोबळ श्रेणींविषयी चर्चा करू.

डिझाइन FMEA

डिझाइन FMEA मध्ये उत्पादाचे कार्य (फंक्शन) काय आहे, त्याचे विश्लेषण करण्यावर लक्ष केंद्रित केले जाते. DFMEA मध्ये उत्पादातील संभाव्य बिघाड आणि कमी आयुर्मान यांच्या शक्यतेचा अभ्यास केला जातो. उत्पादाचे मटेरियल, गुणवैशिष्ट्ये, भूमिती, टॉलरन्स तसेच त्याचा इतर घटक, आवाज आणि वातावरण यांच्याशी येणारा संपर्क (इंटरफेस), यामधून उद्भविणाऱ्या सुरक्षा आणि नियामकसंबंधी समस्यांकडेही पाहण्यात येते. उदाहरणार्थ, गिअरची कठीणता वाढविण्यासाठी त्याचा क्वेन्चिंग करण्याचा कालावधी वाढविला गेला. ही सुरक्षितता आणि मटेरियलशी संबंधित समस्या DFMEA दरम्यान शोधण्यात आली होती.

आता आपण दुचाकीच्या एक्झॉस्ट सिस्टिमचे उदाहरण घेऊन DFMEA बद्दल तपशीलवार चर्चा करू. उत्सर्जन नियंत्रित करण्यासाठी आणि ध्वनीमधील कंपन आणि कर्णकटुपणा (हार्शनेस) कायद्याच्या नियमात बसण्याइतके कमी करण्यासाठी, एक्झॉस्ट प्रणाली विकसित केल्या जातात. मॅनिफोल्ड, कॅटॅलिटिक कन्व्हर्टर, लवचीक बेलो, मफलर, रेझोनेटर, विविध घटकांना परस्परांशी जोडणाऱ्या नलिका, फ्लँज आणि टेलपाइप, हे एक्झॉस्ट प्रणालीमधील घटक असतात. चांगल्या प्रकारे डिझाइन केलेली एक्झॉस्ट प्रणाली इंजिनच्या सिलिंडरमधून बाहेर येणारा वायू गोळा करते आणि शक्य तितक्या लवकर आणि शांततेने त्याला बाहेर सोडते.

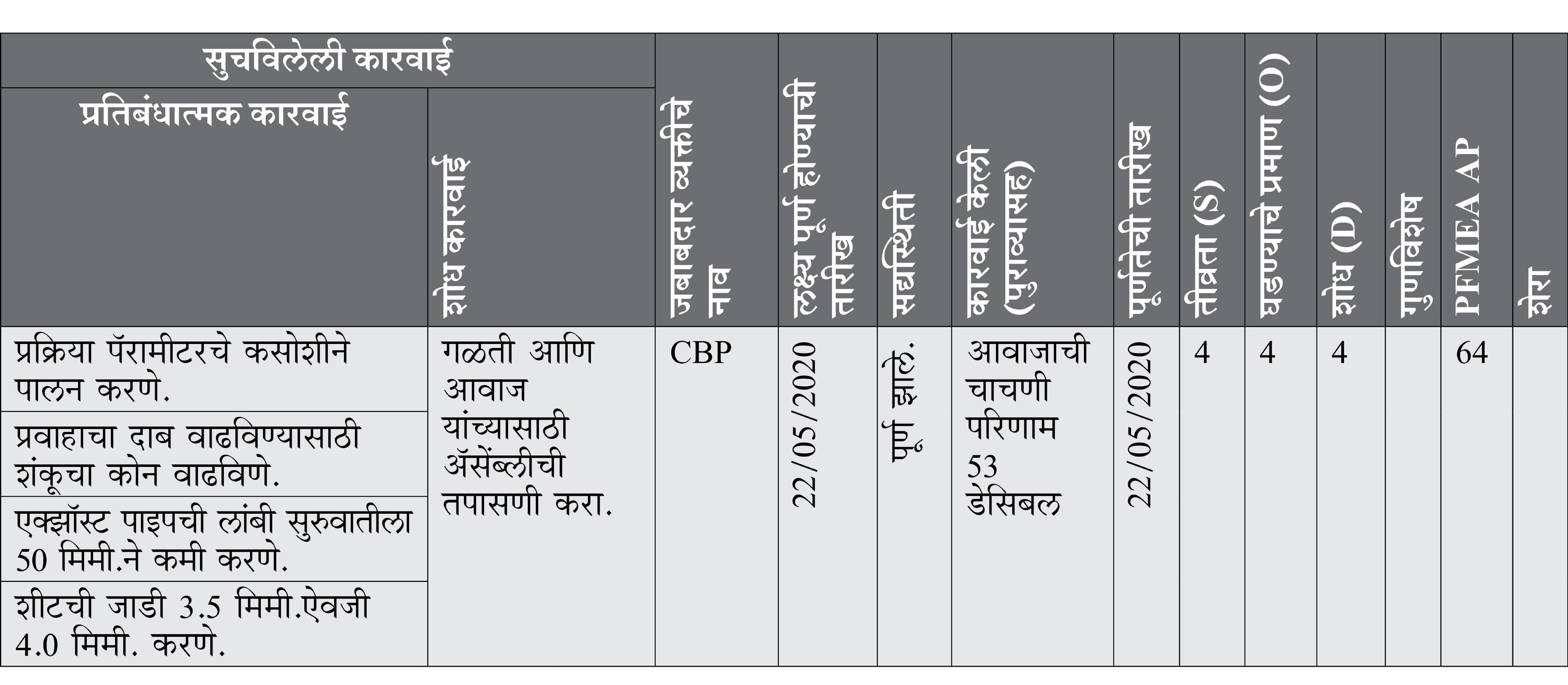

पुढे दिलेल्या FMEA प्रक्रियेच्या टप्प्यांमध्ये, आपल्याला दुचाकीच्या सायलेन्सरमधून निघणारा आवाज 80 डेसिबलपेक्षा कमी करण्यासाठी डिझाइन केलेले FMEA पाहण्यास मिळेल.

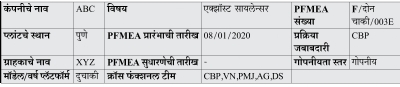

टप्पा 1 : नियोजन आणि तयारी

अंतिम ग्राहकांकडे जाणाऱ्या उत्पादाच्या डिझाइनवर DFMEA लक्ष केंद्रित करते. उत्पादाच्या डिझाइनच्या प्रभावी विश्लेषणामध्ये कार्यगट निर्माण करणे, कामाची व्याप्ती निश्चित करणे, उत्पादाचे कार्य आणि आवश्यकता दर्शविणारे कार्यप्रवाह आराखडे (फ्लो डायग्राम) तयार करणे इत्यादी कामे समाविष्ट असतात.

DFMEA प्रक्रिया, ग्राहक किंवा संस्थेच्या उत्पाद विकास प्रक्रियेवर ठरविली (मॅप केली) जाऊ शकते. ज्या प्रणाली, उपप्रणाली किंवा त्यातील घटकांचे विश्लेषण करावयाचे असेल, त्यांना समजून घेण्यासाठी DFMEA ने आवश्यक माहिती गोळा करण्यापासून सुरुवात केली पाहिजे आणि त्यांच्या कार्यात्मक आवश्यकता आणि गुणविशेष परिभाषित केले पाहिजेत.

टप्पा 2 : संरचना विश्लेषण

घटक, उपप्रणाली किंवा प्रणाली यांच्या DFMEA साठी कार्यगटाने पुढील गोष्टींवर विचार केला पाहिजे.

• उत्पाद कोणत्या प्रक्रिया, जुळणारे (मेटिंग) यंत्रभाग किंवा प्रणाली यांच्या संपर्कात (इंटरफेस) येतो?

• उत्पादाची अशी काही कार्ये किंवा वैशिष्ट्ये आहेत का, जी इतर यंत्रभागांवर किंवा प्रणालींवर परिणाम करतात?

• उत्पादाचे इच्छित कार्य साधण्यासाठी इतर यंत्रभागांद्वारे किंवा प्रणालीद्वारे मिळणारे कोणते इनपुट आवश्यक आहेत?

• उत्पादाला जोडलेल्या यंत्रभागात किंवा प्रणालीमधल्या संभाव्य अपयशाचा शोध घेणे किंवा अपयश रोखणे, उत्पादाच्या कार्यांमध्ये समाविष्ट आहे का?

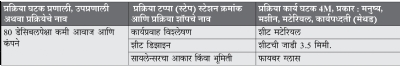

टप्पा 3 : कार्य विश्लेषण

या टप्प्यामध्ये, DFMEA प्रक्रिया म्हणजे डिझाइनच्या कार्यात्मक आणि इंटरफेस गरजांचे संकलन होते. यामध्ये सुरक्षा, शासकीय नियमन, विश्वसनीयता (कार्याचे आयुर्मान), आवाज, कंपने, गॅस प्रवाहात अडथळा, अॅसेंब्ली आणि उत्पादनासाठी सेवा आणि डिझाइन यांचा समावेश आहे. सायलेन्सर चुकीच्या पध्दतीने बसविल्यामुळे त्यात कंपने होतात आणि त्यामुळे आवाज होतो.

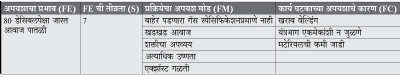

टप्पा 4 : अपयश विश्लेषण

अपयश विश्लेषण म्हणजे अयशस्वी मोडमुळे कार्यातील असफलतेचा कोणता परिणाम ग्राहकाच्या लक्षात येईल किंवा त्याला अनुभवावा लागेल याचा अभ्यास. यात विशिष्ट प्रणाली, उपप्रणाली किंवा घटकांच्याबाबतीत अयशस्वी मोड आणि अपयशाचे कारण स्पष्टपणे सांगितले जाते. आपल्या उदाहरणात, खराब वेल्डिंग, यंत्रभाग एकमेकांशी नीट न जुळणे आणि मटेरियलची जाडी कमी असणे ही आवाजाची पातळी वाढण्याची कारणे आहेत.

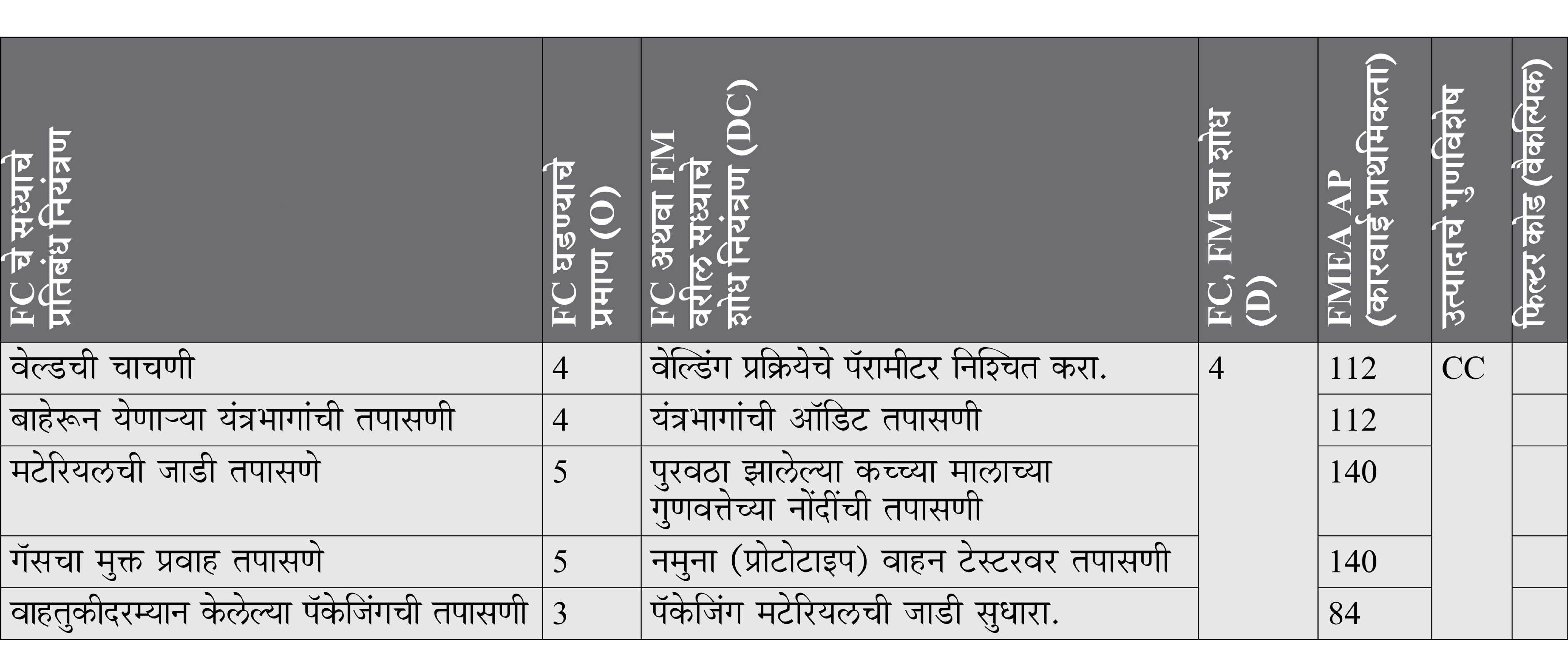

टप्पा 5 : जोखीम विश्लेषण

कारवाईचे प्राधान्य (अॅक्शन प्रायोरिटी AP) ठरविण्यासाठी सध्याचे प्रतिबंध नियंत्रण आणि शोध नियंत्रण यांचे विश्लेषण केले जाते. आपल्या उदाहरणामध्ये, यंत्रभागाच्या पत्र्याची जाडी आणि गॅसचा प्रवाह, या दोन्हीमध्ये उच्च प्रक्रिया जोखीम आहे आणि कारवाईची प्राथमिकता दोन पॅरामीटरवर निश्चित केली जाते. (AP 140)

टप्पा 6 : इष्टतमीकरण

जोखमीच्या विश्लेषणाच्या आधारावर शिफारस केलेल्या कृतीचे विश्लेषण केले जाते. आपण असा निष्कर्ष काढू शकतो की, कच्च्या मालाच्या शीटची जाडी 3.5 मिमी.वरून (टप्पा क्र. 2 पहा) 4 मिमी.पर्यंत वाढविल्याने संरचना (स्ट्रक्चर) अधिक कडक होते, ज्यामुळे सायलेन्सरची कार्यक्षमता सुधारते आणि आवाज आणि पारेषणातील तोटा कमी होतो.

वर दिलेल्या DFMEA मधून हे दिसून येते की, सायलेन्सरच्या कामगिरीवर मटेरियलची जाडी महत्त्वपूर्ण प्रभाव पाडते. स्वाभाविकच, जाडी जितकी जास्त असेल, तितकी संरचना अधिक कडक होते. यामुळे ध्वनी प्रदूषण (53dB), कंपने, फटीग गुणधर्म आणि पारेषणातील तोटे कमी होतात. उदाहरणावरून आपल्याला हे समजले असेल की, उत्पादन किंवा अॅसेंब्ली प्रक्रियेदरम्यान डिझाइनमुळे उद्भवू शकतील असे कोणतेही संभाव्य अपयशी मोड आणि कारणे, डिझाइन FMEA मध्ये समाविष्ट असणे आवश्यक आहे. डिझाइनमधील बदलांद्वारे असे अयशस्वी मोड कमी केले जाऊ शकतात.

आता आपण एखादा यंत्रभाग चुकीच्या अभिमुखतेमध्ये (ओरिएंटेशन) अॅसेम्बल होण्यापासून प्रतिबंधित करणारे डिझाइनचे एक वैशिष्ट्य पाहू. फ्लाय व्हील अॅसेंब्लीमध्ये, फ्लाय व्हीलच्या एका बाजूवर प्रॉडक्ट कोड क्रमांकित केलेले असते. त्यामुळे सर्व्हिस इंजिनिअर चुकीची अॅसेंब्ली टाळण्यासाठी फ्लाय व्हीलचा तो फेस स्वतःला दिसेल असा ठेवू शकतो. संभाव्य डिझाइन कमतरतांवर मात करण्यासाठी DFMEA प्रक्रिया नियंत्रणावर अवलंबून नसते, तर उत्पादन आणि अॅसेंब्ली प्रक्रियेच्या तांत्रिक आणि भौतिक मर्यादा विचारात घेते, जसे की मोल्डिंग प्रक्रियेमध्ये हवेचा झोत देण्यात येतो, ज्यामुळे पॅटर्नमधून मोल्ड सहजपणे बाहेर येऊ शकतो.

थोडक्यात, या लेखात आपण FMEA म्हणजे काय, FMEA कधी करावे आणि DFMEA या FMEA च्या पहिल्या प्रकाराविषयी चर्चा केली. पुढील लेखात आपण प्रक्रिया FMEA आणि पुढील मूलभूत गुणवत्ता तंत्रांविषयी चर्चा करणार आहोत.

@@AUTHORINFO_V1@@