आव्हानात्मक टॅपिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बहुसंख्य यंत्रभागांना टॅपिंग करून तयार होणारी छिद्रे असल्यामुळे अनेकदा आपल्याला व्ही.एम.सी. मशीनवर काम करताना टॅपिंगचे काम करावे लागते. कारण टॅपिंगच्या साहाय्याने एक यंत्रभाग दुसऱ्या यंत्रभागाला जोडणे शक्य होते. अनेक छोटे छोटे भाग (पार्ट) मिळून एक सबअॅसेंब्ली तयार होते आणि अनेक सबअॅसेंब्ली मिळून एक पूर्ण इंजिन, एखादी कार एवढेच काय एक विमान अथवा जहाजसुद्धा तयार होते.

टॅपिंग ही एक अत्यंत महत्त्वाची प्रक्रिया असून त्यामध्ये एखाद्या यंत्रभागामध्ये प्रथम एक छिद्र (होल) ड्रिल करून मग त्यामध्ये आटे बनविण्यासाठी टॅपिंग ही क्रिया केली जाते. टॅपिंगची अचूकता ही आधी तयार केलेल्या छिद्राच्या मापावर अवलंबून असते, तसेच छिद्राच्या गोलाकारितेवरसुद्धा (सर्क्युलॅरिटी) अवलंबून असते.

कामाचे स्वरूप

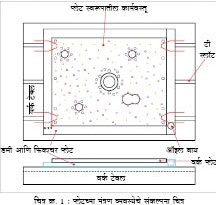

साधारण 15 ते 16 वर्षापूर्वी माझ्या कंपनीमध्ये असाच एक आव्हानात्मक यंत्रभाग यंत्रणासाठी आला. 400 मिमी. X 300 मिमी. X 12 मिमी. अशी मोजमापे असणारी एक प्लेट यंत्रण करण्यासाठी आमच्याकडे आली. आव्हानात्मक गोष्ट अशी की, त्या प्लेटवर जवळजवळ 174 छिद्रांना टॅपिंग करावयाचे होते. सगळ्यात छोटे टॅपिंग M3 चे होते तर M10 चे सगळ्यात मोठे. M3 ची 38 टॅपिंग, M4 ची 39 टॅपिंग, M5 ची 40 टॅपिंग, M6 ची 21, M8 ची 24, तर उरलेली 12 M10 ची. M3, M4, M5 या मापांच्या छिद्रांचे टॅपिंग हे एक खरंच खूप मोठे आव्हान होते. एवढी छोटी छिद्रे तीसुद्धा 12 मिमी. च्या पूर्ण जाडीमध्ये (थिकनेस) आरपार टॅपिंग असलेली. M6 आणि M8 ची छिद्रे काही आरपार तर काही 8 मिमी. खोलीवर खालून बंद (ब्लाइंड) झालेली. एकूण 174 टॅपिंगशिवाय काही ठिकाणी नुसते ड्रिल, रीमिंग आणि बोरिंग असलेली Ø38 आणि 40 मिमी. ची बेअरिंग बसविण्यासाठी असलेली भोकेसुद्धा होती.

ड्रिलिंगचे आव्हान

व्ही.एम.सी. वर प्रोग्रॅमिंग हे एक आव्हान तर होतेच. त्याशिवाय आधी ड्रिलिंग आणि मग टॅपिंग हे एक वेगळेच आव्हान होते, कारण मशीनच्या आवाजात ड्रिल तुटल्याचेही कळणार नव्हते. मग त्यावर टॅप आला की तो तुटल्याशिवाय थोडीच राहणार? काम होणे दूरच राहिले पण नुकसानच जास्त दिसत होते. ड्रिल तुटणे, टॅप तुटणे, शिवाय मूळ प्लेटचे काय करायचे... तिही नाकारली गेली की कामातून मिळणारा नफा दूरच राहिला, खिशातूनच पैसे भरायची वेळ येणार!

त्या तुलनेत व्ही.एम.सी.चा प्रोग्रॅम करणे सोपे होते. प्रत्येक टॅपच्या आकारासाठी कोऑर्डिनेटचा एक संच बनविला. तो संच एका सबप्रोग्रॅममध्ये सेव्ह केला. उदाहरणार्थ, M3 च्या 38 छिद्रांसाठी O0223 असा सबप्रोग्रॅम केला होता. M3 साठी हा सबप्रोग्रॅम केल्यानंतर सेंटरिंग, ड्रिलिंग आणि टॅपिंगसाठी मुख्य प्रोग्रॅममध्ये O0223 रिकॉल केला की काम झाले. पुन्हा पुन्हा कोऑर्डिनेट तपासण्याची भानगड नाही. मूळ एका ठिकाणी कोऑर्डिनेट तपासले की झाले. एखाद्या छिद्राच्या ठिकाणी ड्रिल तुटले तर त्या कोऑर्डिनेटला ब्लॉक डीलीट करायचे, जेणेकरून पुढचे टूल त्या कोऑर्डिनेटवर काम करणार नाही. आता विषय राहिला टॅपिंगचा...

टॅपिंगचे आव्हान

टॅपिंग करताना शीतकाच्याऐवजी (कुलंट) टॅप ऑइल वापरणे सोईचे असते. कारण टॅप होताना शीतकापेक्षा टॅपिंग टूलला टॅप ऑइल जास्त थंडावा आणि त्यामुळे जास्त आयुर्मान देते. आता दर 2-3 छिद्रांना टॅपिंग झाल्यावर मशीन थांबवून टॅपला ऑइल लावणार कोण आणि त्यासाठी वाया जाणाऱ्या वेळेचे काय? ऑइल लावण्यासाठी थांबलेल्या वेळेचे पैसे मिळणार कसे? आणि तो वेळ घालवला नाही तर टूल तुटून नुकसान होणार याचे काय?

काम घेतानाच काम देणाऱ्या कंपनीच्या साहेबांना 1-2 प्लेट वाया जातील हे सांगितले होते. या गोष्टीला ते तयार होते कारण त्यांनीसुद्धा 3-4 वेगवेगळ्या ठिकाणी व्ही.एम.सी. वर प्रयत्न केले होते. परंतु काम झाले नव्हते, हे त्यांनी मान्य केले. एवढेच नाही तर ते असेही म्हणाले की, "टूलपण तुटणार आहेत हेही आमच्या लक्षात आले आहे. पण तुमच्या कामाविषयी खात्री आहे, तुम्ही त्याची काळजी करू नका. मला ही प्लेट तयार होणे जास्त महत्त्वाचे आहे. तुमचे काय नुकसान होईल ते मी सहन करायला तयार आहे." कोणीतरी आपल्या पाठीशी आहे हे कळल्यावर काम करायला नवीन उत्साह संचारला. काम करायला जोमाने सुरुवात केली.

काहीतरी मिळविण्यासाठी काहीतरी गुंतवणूक करावीच लागते आणि गुंतवणुकीबरोबर थोडी हुशारी, चौकसपणा आणि प्रयत्न फार आवश्यक असतात! बरोबर ना? यावर विचार करता करता एक भन्नाट कल्पना सुचली. वर्क टेबलवर जर एखादे भांडे ठेवता आले आणि त्यात टॅपिंग ऑइल ठेवले तर? 2-3 ड्रिल किंवा टॅपनंतर प्रत्येकवेळी टूल (मग ते ड्रिल असो की टॅप) त्या विविक्षित ठिकाणी आले आणि ऑइल बाथमध्ये बुचकळले की कामच झाले. त्या वेळेला ऑपरेटरने फक्त टूल तुटले नाही ना याची खात्री करायची. तो पण खूश कारण एका प्लेटचा आवर्तन काळ साधारण 6 तास 20 मिनिटे इतका होता हो! 6 तास फक्त बसून नीट लक्ष ठेवायचे. टूल तुटले नाही तर काही कामच नाही आणि टूल तुटले तरी ते बदलले की झाले. म्हणता म्हणता अशक्य वाटणारे यंत्रण अतिशय सोपे झाले. एवढंच नाही तर नुकसान न होता फायदा करून देईल असेही वाटायला लागले. नारळ वाढविला आणि कामाला सुरुवात झाली. नवीनच प्रयत्न होताना त्यामुळे काम देणाऱ्या साहेबांनाही बोलाविले. त्यांनापण उत्सुकता होती की ही मंडळी कसे काम करतात?

आणि काम झाले...

प्लेट मशीनवर चढविली, टूल लावून घेतले, सर्व टूलचे ऑफसेट घेतले आणि सायकल स्टार्टचे बटन दाबले. एक एक करता करता सर्व छिद्रांचे सेंटरिंग झाले आणि ड्रिल स्पिंडलमध्ये आले. ड्रिलिंग सुरू झाले, तशी हृदयाची धडधडही वाढली. दर 3-4 ड्रिल झाले की ड्रिल ऑइलबाथमध्ये बुचकळण्यासाठी यायचे आणि परत जागेवर जाऊन काम सुरू.

M3 चे एक ड्रिल 25 वे छिद्र करताना तुटले आणि M4 चे 16 वे छिद्र करताना तुटले! नंतर एकही ड्रिल तुटले नाही! एकूण फक्त 2 ड्रिल तुटली. नंतर तर आश्चर्याने वेडे होण्याची वेळ आली. कारण एकही टॅप न तुटता पहिली प्लेट तयार झाली. आमच्या सगळ्यांच्या आनंदाला पारावार राहिला नाही. काम देणारे पुरंदरे साहेब आणि मी जाऊन भेळ घेउन आलो आणि चहाची ऑर्डर पण दिली. यशाची पार्टी नको का? मग काय बघता बघता 48 प्लेटची पहिली ऑर्डर संपविली. या सगळ्या 48 प्लेटच्या ऑर्डरमध्ये M3 ची 9 ड्रिल, M4 ची 4 ड्रिल आणि M5 ची 2 ड्रिल तुटली, तर M4 चे 7 टॅप, M5 चे 5 टॅप, M3 चे 12 टॅप आणि M10 चा 1 टॅप तुटला. एकंदरीत फारसे नुकसान न होता ऑर्डर पूर्ण झाली याचा आनंद खूप मोठा होता आणि त्याहीपेक्षा काम करताना आलेले एक मोठे आव्हान यशस्वीरीत्या पेलले याचे समाधान पुढील आव्हानांना सामोरे जाण्यासाठी बळ देणारे असते, बरोबर ना?

तात्पर्य : कुठलेही काम अशक्य नसते. आलेली अडचण ही सुधारणा करण्याची, नवीन प्रयोग करण्याची संधी म्हणून बघितली तर यश तुमच्या दारात हजर असते.

अनिरुद्ध वैद्य अभियांत्रिकी पदवीधर असून, ते मिराई इंजिनिअर्स कंपनीचे संचालक आहेत.

गेल्या 20 वर्षांपासून यंत्रण क्षेत्रातील प्राविण्याबरोबरच त्यांनी हस्ताक्षर तज्ज्ञ म्हणून ख्याती मिळविली आहे.

9422067421

@@AUTHORINFO_V1@@