अपयशी पद्धत आणि प्रभाव विश्लेषण (FMEA)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

प्रोसेस FMEA (PFMEA)

PFMEA प्रक्रियेतील टप्प्यांचे विश्लेषण करते. PFMEA उत्पादाची घटलेली गुणवत्ता, प्रक्रियेची कमी विश्वसनीयता, ग्राहकांचा असंतोष आणि सुरक्षितता किंवा पर्यावरणीय धोके यांच्यावर प्रभाव पाडणाऱ्या अपयशांना शोधण्याचे काम करते. मानवी घटक, प्रक्रियेच्या वेळी अनुसरण केलेल्या पद्धती, वापरली गेलेली मटेरियल, मशीन, प्रक्रियेच्या कामगिरीचे मोजमाप करण्याची प्रणाली, यांपैकी कोणत्याही कारणामुळे अपयश येऊ शकते. उदाहरणार्थ, प्रक्रियेची विश्वसनीयता अजून चांगली व्हावी, म्हणून गिअरच्या गोलाकारपणाची तपासणी सी.एम.एम. वर न करता राउंडनेस टेस्टरवर करण्यास सुरुवात करणे.

AIAG आणि VDA FMEA कार्यपद्धतीविषयी

ऑटोमोटिव्ह इंडस्ट्री ग्रुप (AIAG) आणि वाहन उत्पादकांसाठी असलेली जर्मन असोसिएशन, फेरबान्ड डेर ऑटोमोबील इंडस्ट्री (VDA) यांच्यातील सहयोगाद्वारे AIAG आणि VDA FMEA नियम पुस्तिका (मॅन्युअल) बनविण्यात आली आहे.

AIAG आणि VDA FMEA कार्यपद्धती लागू करण्याची कारणे

संभाव्य तांत्रिक जोखीम ओळखणे, तिचे मूल्यांकन आणि विश्लेषण करून तिला कमी करणे, हे अतिशय महत्त्वाचे असते. AIAG आणि VDA दरम्यानच्या या सहयोगामुळे उत्पादकांना त्यासाठी एक अधिक मजबूत साधन उपलब्ध झाले आहे. नवीन AIAG आणि VDA कार्यपद्धती केवळ एक व्यापक, प्रतिबंधात्मक प्रक्रियाच नसून, तिच्यातून क्रियांचे (अॅक्शन) प्राधान्य ठरविण्याची एक चांगली पद्धतदेखील दिली जाते. क्रियांमधील प्राधान्य ठरविण्याच्या या सुधारित प्रक्रियेमुळे कार्यगटांना डिझाइन आणि प्रक्रियेवर सर्वाधिक सकारात्मक प्रभाव पाडणाऱ्या क्रिया स्पष्टपणे ओळखता येतात आणि त्यांच्यावर लक्ष केंद्रित करता येते. त्याशिवाय, FMEA ला पूरक असणाऱ्या मॉनिटरिंग अँड सिस्टिम रिस्पॉन्सच्या (FMEA- MSR) योग्य उपयोगाद्वारे, संस्थेला वापरकर्त्याद्वारे आपली वाहने किंवा उपकरणे अधिक सुरक्षित पद्धतीने चालविली जाण्याशी संबंधित जोखीम कमी करता येते आणि सर्व नियामक आवश्यकतांचे पालनही होते.

AIAG VDA पद्धतीने FMEA कसे करावे

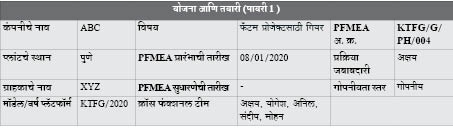

FMEA प्रक्रिया सात पायऱ्यांमध्ये केली जाते. आता FMEA ही संकल्पना अधिक स्पष्टपणे समजण्यासाठी प्रत्येक पायरीच्या तपशिलात जाऊ. मी हे गिअर उत्पादनाच्या उदाहरणासह स्पष्ट केले आहे. तक्ता क्र. 1 मध्ये AIAG-VDA PFMEA प्रक्रियेतील सात पायऱ्यांमध्ये काय होते हे थोडक्यात सांगितले आहे.

1. योजना आणि तयारी

तक्त्यामध्ये दर्शविल्यानुसार हा टप्पा 11 वेगवेगळ्या घटकांमध्ये विभाजित केलेला आहे. FMEA च्या प्राथमिक तयारीमध्ये महत्त्वाचे दस्तऐवज निर्माण करणे आणि संग्रहित करणे समाविष्ट आहे. जेव्हा भूतकाळातील अपयश आणि प्रारंभिक दस्तऐवजांची तपासणी सुरुवातीलाच केली जाते, तेव्हा विकास टप्प्यादरम्यान FMEA सुरळीतपणे कार्य करते. पुढील प्रारंभिक दस्तऐवज तपासणे गरजेचे असू शकते. मागील अपयशातून मिळालेले धडे, गुणवत्तेसंबंधित भूतकाळातील समस्या यांचे वर्णन पुढील 8D स्वरूपामध्ये केले जाते.

1. D 0 = योजना

2. D 2 = कार्यगट तयार करा.

3. D 3 = समस्येची व्याख्या करून वर्णन करा.

4. D 4 = समस्या आटोपशीर करून त्यात नेमकेपणा आणा.

5. D 5 = मूळ कारणे ओळखा, वर्णन करा आणि सत्यापित करा.

6. D 6 = सुधारात्मक क्रियांची अंमलबजावणी आणि प्रमाणीकरण

7. D 7 = प्रतिबंधात्मक उपाय करा.

8. D 8 = कार्यगटाचे अभिनंदन करा.

प्रक्रिया प्रवाह आराखडा (फ्लो डायग्रॅम) आणि गुणवैशिष्ट्ये मांडणारा मॅट्रिक्स

कार्यक्षम FMEA कार्यक्रमासाठी काम सुरू करण्यापूर्वी एक तपासणी सूची (चेकलिस्ट) वापरण्याची शिफारस केली जाते. या सूचीमध्ये डिझाइन किंवा प्रक्रिया गृहीतके, बिल ऑफ मटेरियल असू शकतात.

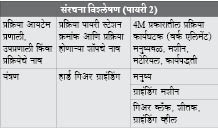

2. संरचना विश्लेषण

FMEA प्रक्रियेतील संरचना विश्लेषण पायरीत, कार्यगटाने विश्लेषण केले जात असलेल्या डिझाइनची किंवा प्रक्रियेची सीमा ओळखली पाहिजे आणि कोणत्या प्रणाली, उपप्रणाली आणि घटक FMEA विश्लेषणाचा भाग असतील, हे निर्धारित करण्यासाठी विश्लेषणाची व्याप्ती निश्चित केली पाहिजे.

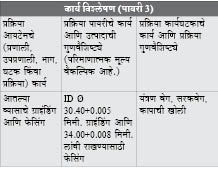

3. कार्य (फंक्शन) विश्लेषण

कार्य विश्लेषणामध्ये, प्रक्रियेच्या या पायरीत प्रणालीच्या घटकांना डिझाइन कार्ये नेमून दिली जातात, कार्य किंवा प्रणालीचे इनपुट इंटरफेस आणि आऊटपुट यांचे पुनरावलोकनदेखील केले जाते.

4. अपयश विश्लेषण

प्रक्रियेच्या या पायरीत उत्पादाच्या संभाव्य अपयशाला कारणीभूत पद्धती, प्रभाव आणि संभाव्य कारणे शोधून त्यांचे पुनरावलोकन केले जाते. अपयशी प्रभाव हा अपयशी पद्धतीचा परिणाम आहे. अपयशाचे कारण हे अपयशी पद्धत का होऊ शकते याचा संकेत असते. अॅसेंब्लीमध्ये गियर जॅम होण्याची तीव्रता 6 आहे, कारण बोअर आणि फेस यांच्यातील लंबता 0.03 मिमी. आढळली, जी 0.01 मिमी. असायला हवी होती. ही दुसऱ्या टप्प्यातील कार्यातील त्रुटी आहे. त्यामुळे संपूर्ण लॉट परत तपासणीसाठी पाठविण्यात आला होता आणि त्यावर पुन्हा काम करावे लागले होते.

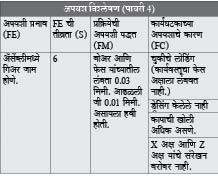

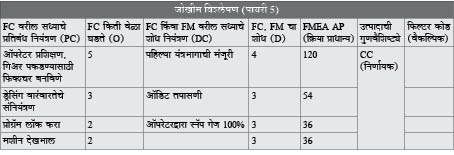

5. जोखीम विश्लेषण

जोखीम विश्लेषण हा FMEA प्रक्रियेतील एक टप्पा आहे. इथे आपण जोखीम कमी करण्यासाठी अपयशाच्या कारणाच्या (FC) शिफारस केलेल्या क्रिया ठरविणे आणि त्यांचा प्राधान्यक्रम ठरविणे, या हेतूने घटना आणि शोध यांच्या रेटिंगचे मूल्यांकन करतो. या उदाहरणात, चुकीचे लोडिंग (कार्यवस्तूचा फेस अक्षावर लंब नसणे) या अपयशाच्या कारणाचे रेटिंग 5 आहे, कारण प्रतिबंधात्मक क्रिया काही प्रमाणात प्रभावी आहेत. हे उपलब्ध मानक सारणीनुसार आहे (स्त्रोत : AIAG/VDA FMEA हँडबुक). दिलेल्या उदाहरणात चुकीचे लोडिंग (अपयशाचे कारण) याचे प्रतिबंधात्मक नियंत्रण म्हणजे कार्यवस्तूचा फेस नेहमी अक्षाला लंबवत असण्याची खात्री करणे. यावर कायमचा उपाय म्हणजे कार्यवस्तू चित्र क्र. 2 मध्ये दाखविल्यानुसार फिक्श्चरवर बसविणे. हे प्रतिबंधात्मक नियंत्रण खूप प्रभावी असल्यामुळे FC घटनेचे रेटिंग 5 वरून 4 वर येईल. फिक्श्चर वापरण्यासाठी ऑपरेटरला प्रशिक्षण देणेदेखील आवश्यक आहे. पहिल्या यंत्रभागाची मंजुरी आणि स्नॅप गेज हे शोध नियंत्रण आहे. तीव्रता, घटना आणि शोध यांच्या आधारे क्रिया प्राधान्य (AP) निश्चित केले जाते. मूल्यांकनाच्या प्रत्येक संभाव्य संयोजनाला उच्च, मध्यम किंवा निम्न प्राधान्य दिले जाते.

• उच्च प्राधान्य : कार्यगटाद्वारे पुनरावलोकन आणि क्रिया करण्यासाठी सर्वोच्च प्राधान्य. FMEA कार्यगटाने योग्य क्रिया ओळखणे किंवा प्रतिबंध किंवा शोध नियंत्रणे सुधारित करणे 'आवश्यक' आहे. या उदाहरणात फिक्श्चर बनविणे आणि ऑपरेटर प्रशिक्षण या उच्च प्राधान्य असलेल्या क्रिया आहेत.

• मध्यम प्राधान्य : कार्यगटाच्या पुनरावलोकनासाठी आणि कृती नियुक्त करण्याला दुसऱ्या क्रमाचे प्राधान्य. FMEA कार्यगटाने एखादी उचित क्रिया ओळखणे किंवा प्रतिबंध किंवा शोध नियंत्रणे सुधारणे हे 'करायला पाहिजे' अशा गटातील काम आहे.

• कमी प्राधान्य : विचार आणि क्रिया करण्यासाठी कमी प्राथमिकता. FMEA कार्यगट प्रतिबंध आणि शोध रेटिंग 'सुधारू शकतो'.

6. इष्टतमीकरण

जोखीम कमी होईल अशा क्रिया विकसित करणे आणि उत्पादामध्ये सुधारणा करून ग्राहकांचे समाधान वाढविणे, हे इष्टतमीकरण (आॅप्टिमायझेशन) पायरीचे मुख्य उद्दिष्ट आहे. या पायरीवरच FMEA कार्यगट काय क्रिया करावी, हे निर्धारित करतो आणि क्रियेच्या परिणामकारकतेचे मूल्यांकन करतो. या उदाहरणामध्ये, बोअर आणि फेस यांच्यातील लंबता 0.01 मिमी.च्या ऐवजी 0.03 मिमी असल्याचे आढळले. ऑपरेटरला प्रशिक्षण देणे आणि गियरच्या दातांचा वापर करून कार्यवस्तू निश्चित जागी बसविण्यासाठी फिक्श्चर (चित्र क्र. 1 पहा) तयार करणे, या प्रतिबंधात्मक क्रियेची शिफारस केलेली आहे. ऑपरेटरला दिलेल्या प्रशिक्षणाचे मूल्यांकन आणि यंत्रभागाची प्रक्रिया क्षमता तपासणारी शिफारस केलेली शोध क्रिया या पायरीवर पूर्ण होते. ग्राहकांकडून असा अहवाल प्राप्त झाला आहे की लंबता मर्यादेत आहे आणि अॅसेंब्लीमध्ये कोणतीही समस्या नाही. उत्पादन दोषमुक्त झाल्याची तारीख आणि कार्यवस्तू लोड करण्याची सर्वोत्तम पद्धत डिझाइन करून अंमलात आणल्यामुळे तीव्रता रेटिंग 6 आणि घटना रेटिंग 5 वरून कमी होऊन 4 झाली. हे निरीक्षण जबाबदार व्यक्तीने योग्य दस्तऐवजात नमूद करणे आवश्यक आहे. ही क्रिया सर्व ग्राइंडिंग मशीनसाठी लागू केली आहे.

चित्र क्र. 3 आणि 4 मध्ये दाखविल्याप्रमाणे, दातांच्या आधाराने गियर पकडण्यासाठी फिक्श्चर डिझाइन केल्यामुळे, एका सेटअपमध्ये फेस आणि ID ग्राइंड करणे शक्य झाले आहे. हे वापरून बोअर आणि फेस यांच्यातील लंबता 0.01 मिमी. पेक्षा कमी मिळते, जी ग्राहकाच्या निर्देशित मूल्याच्या आत आहे. यामुळे अस्वीकृती आणि ग्राहकाच्या तक्रारीदेखील कमी झाल्या.

7. निष्कर्षांचे दस्तऐवजीकरण

FMEA अहवाल हा मुख्यतः निष्कर्षांचा सारांश, जोखीम विश्लेषणाचा आढावा आणि क्रिया पूर्ण झाल्याची पुष्टी आहे. FMEA अहवालासाठी कोणतेही टेम्प्लेट किंवा मानक फॉरमॅट नाही. FMEA अहवालात साधारणत: पुढील गोष्टी समाविष्ट असतात.

• FMEA विश्लेषणाचे निष्कर्ष आणि कार्यगटाची मूळ उद्दिष्टे यांचे तुलनात्मक विवरण

• विश्लेषणाच्या व्याप्तीच्या सारांशासोबत नवीन मुद्द्यांचा उल्लेख

• डिझाइन किंवा प्रक्रियेची कार्ये विकसित करण्यासाठी वापरल्या जाणाऱ्या कार्यपद्धतीचे संक्षिप्त स्पष्टीकरण

• ओळखण्यात आलेल्या उच्च-जोखीम अपयशांचा आणि जोखीम कमी करण्यासाठी विकसित केलेल्या क्रियांचा सारांश

• कोणत्याही वर्तमान किंवा भविष्यातील, डिझाइन किंवा प्रक्रिया सुधारण्याच्या क्रियांची पूर्तता करण्याची योजना

अपयश पद्धत आणि प्रभाव विश्लेषण (FMEA) हा उत्पादनाच्या किंवा प्रक्रियेच्या डिझाइनमध्ये असू शकतील अशा संभाव्य अपयशांना शोधण्याचा एक संरचित दृष्टिकोन आहे, हे आपण पाहिले.

FMEA हा चांगल्या अभियांत्रिकीला पर्याय नाही. उलट, एका बहु कार्यमग्न गटाने (क्रॉस फंक्शनल टीम, CFT) त्यांचे ज्ञान आणि अनुभव वापरून एखाद्या उत्पादनाच्या किंवा प्रक्रियेच्या डिझाइनमधील प्रगतीचे पुनरावलोकन करून अपयशाच्या जोखमीचे मूल्यांकन केल्याने, अभियांत्रिकी प्रक्रिया अधिक चांगली होण्यास मदत मिळते.

FMEA चे फायदे

• विविध कार्यांमध्ये (फंक्शन) संघभावना आणि वैचारिक देवाणघेवाण घडवून आणणे.

• भविष्यातील अपयश कमी करण्यासाठी माहिती आणि अभियांत्रिकी ज्ञान संकलित करणे.

• संभाव्य अपयशी पद्धतीची लवकर ओळख आणि निर्मूलन

• समस्या प्रतिबंधावर भर

• कायदेशीर आवश्यकता पूर्ण (उत्पाद उत्तरदायित्व)

• कंपनीची प्रतिमा आणि स्पर्धात्मकतेत सुधार

• उत्पादनात वाढ

• उत्पादन/प्रक्रियेची गुणवत्ता, विश्वसनीयता आणि सुरक्षिततेत सुधार

• वापरकर्त्याच्या समाधानात वाढ

• जास्तीतजास्त नफा

• उशीरा बदल केल्याने होणाऱ्या संबंधित खर्चात कपात

• प्रणाली विकसित करण्यासाठी लागणारा वेळ आणि किंमत कमी होतात.

• भविष्यात अशा प्रकारच्या अपयशाची शक्यता कमी होते.

• वॉरंटी काळातील जोखमीबद्दलची चिंता कमी होते.

AIAG आणि VDA FMEA कार्यपद्धतीमध्ये बरीच नवीन माहिती आहे आणि FMEA क्रिया करण्यासाठी काही भिन्न मार्ग दाखविले आहेत. विश्वस्तरीय OEM चे पुरवठादार होण्याची इच्छा असणाऱ्या कंपन्यांकरिता हे महत्त्वपूर्ण आहे. समान फॉरमॅट आणि कार्यपद्धतीचा वापर केल्याने सध्याचे पुरवठादार आणि उत्पादक यांच्यातील संवाद सुधारेल.

लेखक खर्च कपात, उत्पादन विकसन, प्रक्रियेत सुधारणा, गुणवत्ता व्यवस्थापन आणि ऑडिट या विषयांसाठी तांत्रिक सल्लागार आहेत.

जगभरातील विविध MNC च्या कामकाजाचा 39 वर्षांपेक्षा जास्त अनुभव असलेले कॉर्पोरेट ट्रेनर.

9623255241

@@AUTHORINFO_V1@@