प्रक्रियेतील सुलभतेसाठी लेआऊटमध्ये बदल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

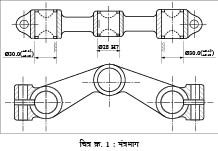

आमच्या कंपनीमध्ये बजाज मोटर सायकलच्या बॉक्सर, पल्सर आणि प्लॅटिना मॉडेलसाठी लागणाऱ्या सस्पेंशन ब्रॅकेटमधील स्टील फोर्जिंग मटेरियल असलेल्या यंत्रभागाच्या यंत्रणाचे काम केले जात होते. यासाठी लागणाऱ्या डाय फोर्जिंगमध्ये Ø28 मिमी. आणि Ø30 मिमी. या 2 व्यासांसाठी डिंपल प्रकारचे मोठे खड्डे (रिलीव्ह) होते. या यंत्रभागाचे (चित्र क्र. 1) मासिक उत्पादन मॉडेलच्या मागणीनुसार सर्व मिळून अंदाजे 50 हजार नग इतके होते.

समस्या

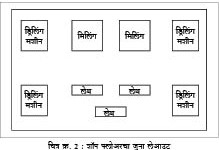

शॉपच्या जुन्या लेआउटमध्ये (चित्र क्र. 2) दाखविलेली 4 कॉलम ड्रिलिंग मशीन, चिप कलेक्शन ट्रेशिवाय शॉपमध्ये विखुरलेल्या स्वरूपात वापरात होती. कार्यवस्तूंचे उत्पादन मोठ्या प्रमाणात असल्याने चारही ड्रिलिंग मशीनवर ड्रिलिंग जिगमध्ये कार्यवस्तू बसवून, मशीनच्या स्पिंडलवर बसविलेल्या विशेष (स्पेशल) मल्टी स्पिंडल हेडवरील 3 स्टेप ड्रिलद्वारे एकाचवेळी काम केले जात होते. बॉक्सर, कॅलिबर, पल्सर आणि प्लॅटिना या प्रत्येक मॉडेलची कार्यवस्तू एका मशीनवर अशा रीतीने एकाचवेळी चारही ब्रॅकेटचे ड्रिलिंग होत होते.

सुरुवातीला या यंत्रभागाचे विकसन झाल्यावर नियमित उत्पादन सुरू झाले. त्यावेळी तिन्ही भोके (बोअर) अंतिमतः रफ बोअरिंग आणि फाइन बोअरिंग, अशा 2 वेगवेगळ्या एस.पी.एम.वर करीत असू. परंतु, त्यापूर्वी फोर्जिंगवर तिन्ही भोकांचे कॉलम ड्रिलिंगवर प्री-ड्रिलिंग ऑपरेशन करून Ø25 मिमी. X Ø16 मिमी. स्टेप ड्रिलने मटेरियल काढले जात होते. चारही कॉलम ड्रिलिंग मशीनवर वेगवेगळ्या ड्रिलिंग जिगमध्ये कार्यवस्तू ठेवून काम सुरू असे. कार्यवस्तूचे मटेरियल स्टील फोर्जिंगचे असल्याने ते चिवट होते, तसेच चिप निघण्याचे प्रमाणही जास्त असल्याने त्यासाठी शीतकाचा वापर मोठ्या प्रमाणात करावा लागत होता. त्यात शॉप फ्लोअरवर असलेल्या चारही मशीन वेगवेगळ्या ठिकाणी विखुरलेल्या होत्या. त्यामुळे शॉप फ्लोअरवर शीतक आणि चिप सगळीकडे पसरत होत्या. उत्पादनक्षमता असूनही झालेली घाण स्वच्छ करण्यामध्ये, चिप एकत्र करणे आणि बाहेर फेकण्यामध्ये कर्मचाऱ्यांचा खूप वेळ वाया जात होता. त्यामुळे त्याचा विपरीत परिणाम उत्पादनावर होत होता. याशिवाय शॉप फ्लोअरवरील सगळीकडे पसरलेल्या चिप आणि शीतकामुळे किरकोळ अपघात किंवा इजा होण्याच्या घटना घडत होत्या. या सगळ्यांचा परिणाम 5S आणि वेस्ट एलिमिनेशनच्या अंमलबजावणीवर होत होता.

उपाय

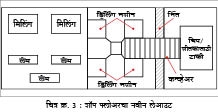

या समस्येवर कशा पद्धतीने योग्य मार्ग काढता येईल यावर सखोल चर्चा करण्यात आली. त्यात ड्रिलिंगसाठी एक स्वयंचलितपणे चिप वाहून नेणाऱ्या प्रणालीचे डिझाइन करण्याचे एकमताने निश्चित झाले. तसेच या प्रणालीचा आराखडा तयार होताना त्याचे होणारे फायदे, तोटे इत्यादी बाबींवरदेखील चर्चा करण्यात आली. प्राथमिक विकसन आणि काही काळ अखंड उत्पादन पुरवठा झाल्यावर उत्पादनाचा वेळ कमी करून प्रक्रियेमध्ये (चित्र क्र. 3, 4) सुलभता आणली गेली.

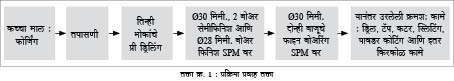

बजाज मोटर सायकलच्या सस्पेंशन ब्रॅकेटच्या ऑपरेशनची सुरुवात खरेतर ड्रिलिंगपासूनच होते. ब्रॅकेटवरील होणाऱ्या प्रक्रियांचा सर्वसाधारण क्रम तक्ता क्र. 1 मध्ये दाखविल्याप्रमाणे होता.

आलेल्या फोर्जिंगवर होणारे ड्रिलिंग हे पहिलेच काम असल्यामुळे फोर्जिंगवरील बॉसचा अंतर्व्यास आणि बाह्यव्यास ड्रिलिंगनंतर एकमेकांना 'ट्रू' असणे गरजेचे होते. यासाठी फोर्जिंगला जिगमध्ये योग्य पद्धतीने लोकेशन, रेस्टिंग आणि क्लॅम्पिंगची व्यवस्था दिली गेली. ड्रिलिंग जिगच्या 3 लोकेटरमध्ये फोर्जिंगचे बॉस लोकेट करून हेवी ड्युटी क्लॅम्प टॉर्क रेंचच्या साहाय्याने आवळून कार्यवस्तू पकडली. मशीनच्या बेस प्लेटवर जिग प्लेटसाठी दोन बाजूला गाइड लोकेटर बसवून त्यावर जिग प्लेट बसविली गेली. जिग प्लेटवर तीन ड्रिल बुश आहेत. फोर्जिंगवर थेट ड्रिलिंग ऑपरेशन असल्याने Ø25 मिमी. X Ø16 मिमी. व्यासाची विशेष स्टेप ड्रिल वापरली आहेत आणि ही जिग, ड्रिलिं ग मशीनच्या बॉक्स टेबलवर एक पत्र्याचा चिप कलेक्शन ट्रे बसवून त्याच्यावर बसविली आहेत.

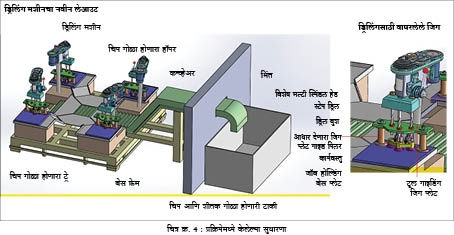

मुळातच या प्रक्रिया सुधारणेचा महत्त्वाचा उद्देश शॉप फ्लोअरवर चिप आणि शीतकामुळे होणारी अस्वच्छता/पर्यायाने उत्पादनवाढीला बसलेली खीळ कमी करून उत्पादन वाढ आणि प्रक्रियेमध्ये सुलभता आणणे हा असल्यामुळे, सर्वप्रथम विखुरलेल्या चारही मशीन एका 8' x 5' x 1' आकाराच्या लोखंडी फ्रेमवर, प्रत्येक कोपऱ्यात एक (चित्र क्र. 4) अशा रीतीने बसविल्या गेल्या. प्रत्येक मशीनच्या टेबलवर चिपसाठी पत्र्याचा एक ट्रे आणि त्यामध्ये ड्रिलिंग जिग बसविले. चारही मशीनच्या मध्यवर्ती जागेत फ्रेमवर एक सामाइक चिप कलेक्शन हॉपर बसविला. शीतक आणि चिप, लोकेटरच्या भोकातून खाली ट्रेमध्ये येऊन चिप कलेक्शन हॉपरमध्ये जमा व्हायला लागल्या. मटेरियल स्टील फोर्जिंग असल्याने मुख्य चिप तारेच्या स्वरूपात ड्रिल बुशमधून तर बारीक चुरा शीतकाबरोबर हॉपरपर्यंत जमा व्हायला लागला. नंतर हॉपरच्या खाली एक कन्व्हेअर बसवून त्याचे तोंड शॉप फ्लोअरच्या भिंतीबाहेर एका मोठ्या टाकीमध्ये सोडले. त्यामुळे चिप आणि शीतक, चिप कन्व्हेअरमार्गे बाहेर मोठ्या टाकीमध्ये स्वयंचलितपणे जमा होऊ लागले.

फायदे

1. उत्पादन प्रक्रिया सुलभ झाली.

2. 5S, वेस्ट मॅनेजमेंट यासारख्या आवश्यक गोष्टी आपोआप घडत गेल्या.

3. शॉप फ्लोअरमधील विखुरलेल्या चार मशीनसाठी वापरत असलेल्या जागेची बचत होऊन 10' X 8' च्या एका कोपऱ्यात ही प्रणाली कार्यान्वित झाली. मटेरियल हाताळणीमधील वेळ कमी झाला.

4. पूर्वी स्वच्छतेसाठी लागणारे दोन हेल्पर पूर्णपणे कामातून मुक्त झाल्याने त्यांना इतर उत्पादक कामासाठी उपयोगात आणले गेले. अनुत्पादक कामासाठी वाया जाणारे अंदाजे महिना 15 हजार रुपये वाचले.

5. अंदाजे 10% उत्पादनवाढ म्हणजे साडेतीन ते चार हजार कार्यवस्तू वाढल्याने प्रति कार्यवस्तू अंदाजे 6 रुपयेप्रमाणे 20 ते 25 हजार रुपये प्रति महिना फायदा झाला.

6. चिप कन्व्हेअर भिंतीच्या बाहेर मोठ्या टँकमध्ये सोडल्यामुळे शॉप फ्लोअरवर होणारी घाण पूर्णपणे निघून जाण्यास मदत झाली.

7. स्वच्छतेसाठी वाया जाणारा वेळ वाचल्याने उत्पादनात जवळजवळ 10-15% वाढ होऊन उद्दिष्टपूर्ती झाली.

अशोक कुलकर्णी यांत्रिकी अभियंते आहेत.

त्यांना यंत्रण क्षेत्रातील कामाचा प्रदीर्घ अनुभव आहे.

सध्या ते विविध कंपन्यांसाठी सल्लागार म्हणून कार्यरत आहेत.

9922152466

@@AUTHORINFO_V1@@