दातांवरील कवच अचूकतेने बसविणारे ट्रूप्रिंट 1000

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

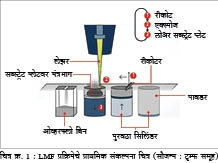

लेझरद्वारा धातूचे एकत्रीकरण (फ्यूजन) ही एक समावेशी (अॅडिटिव्ह) उत्पादन पद्धत आहे, ज्यात एका मंचावर पावडरचे एकावर एक थर देऊन वस्तू बनविल्या जातात. वस्तूच्या संरचनेच्या CAD द्वारे निर्दिष्ट केलेल्या बिंदूंवर अचूकपणे पडणाऱ्या लेझर किरणांच्या झोताने मटेरियलच्या थरांमधील धातूची पावडर हवी तिथेच वितळविली जाते. त्यामुळे या प्रक्रियेला 3D प्रिंटिंग या नावानेही ओळखले जाते. त्याशिवाय, लेझर सिंटरिंग आणि लेझर मेटल फ्यूजन (LMF) (चित्र क्र. 1) या संज्ञादेखील वापरल्या जातात. नाजूक अंतर्गत वाहिन्या आणि पोकळ्या असलेल्या, भौमितिकदृष्ट्या क्लिष्ट भागांचे उत्पादन, टर्निंग किंवा मिलिंग यांच्यासारख्या पारंपरिक प्रक्रिया वापरून करणे शक्य नसते किंवा केलेच तर ते तितकेसे परिणामकारक नसते. अशा यंत्रभागांच्या मोठ्या प्रमाणातील उत्पादनासाठी ही प्रक्रिया अत्यंत योग्य आहे. ज्या यंत्रभागांमध्ये किंवा वस्तूंमध्ये उच्च स्थिरता तसेच कमी वजन असे दोन्ही हवे असते, त्यांचे उत्पादन करण्यासाठी औद्योगिक 3D प्रिंटिंगचा वापर केला जातो. हे तंत्र विशेषतः कमी वजनाचे डिझाइन किंवा ग्राहकानुरूप (कस्टमाइझ्ड) इम्प्लांट आणि कृत्रिम अवयव यांच्यासाठी फायदेशीर आहे. लेझर मेटल फ्यूजन ही एक शाश्वत उत्पादन पद्धत आहे. धातू कापून वस्तू बनविण्याच्या प्रक्रियेत जशा चिप निर्माण होतात आणि म्हणून थोडेसे अधिक मटेरियल वापरावे लागते, तसे यात काहीच करावे लागत नाही. अॅडिटिव्ह तंत्रज्ञानाचा जवळजवळ दोन दशकांचा अनुभव असणारी 'ट्र्ूम्फ' कंपनी, पावडर बेड प्रक्रियेसाठी ग्राहकांना परिपूर्ण मशीन देऊ करते.

मशीनची माहिती

ट्रूप्रिंट 1000 (चित्र क्र. 2) हे आटोपशीर तरीही अतिशय उत्पादक मशीन आहे आणि आपल्याला अॅडिटिव्ह उत्पादनाचे सर्व फायदे यातून मिळतात. या मशीनमध्ये बनणाऱ्या वस्तूचा आकार (बिल्ड व्हॉल्यूम) 100 मिमी. व्यास आणि 100 मिमी. उंचीपर्यंत असू शकतो. यामध्ये जवळजवळ कोणत्याही भौमितिक आकारातील वस्तू बनविता येतात. तुलनेने गुंतागुंतीचे आकारदेखील, CAD डिझाइनमधून धातूपासून बनलेल्या 3D वस्तूमध्ये, उच्च गुणवत्तेसह चटकन आणि सहजपणे रूपांतरित केले जाऊ शकतात. लहान आकाराचे, एकदाच बनवायचे आणि मोठ्या प्रमाणात उत्पादन करावयाचे, अशा दोन्ही प्रकारच्या औद्योगिक यंत्रभागांच्या निर्मितीसाठी आपण ट्रूप्रिंट 1000 वापरू शकता. मल्टी लेझर पर्यायाचा वापर केल्याने, आपल्याला उत्पादकतेमध्ये 80 टक्क्यांपर्यंत वाढ मिळवून ग्राहकांच्या मागणीवर (ऑर्डर) अत्यंत लवचिकपणे प्रक्रिया करता येते. मल्टी लेझर पर्यायामध्ये दोन लेझर स्त्रोत असतात, ज्यामुळे धातू वितळविणे आणि प्रिंटिंग अधिक वेगवान होते. ग्राहक आपल्या यंत्रभागांचे उत्पादन जलद करू शकतात. उदाहरणार्थ, एकच लेझर वापरून 100 कॅप किंवा क्राउन बनविण्यासाठी 5.8 तास लागत असतील, तर मल्टी लेझर वापरून तेच काम 2.8 तासांत होते.

प्रमुख वैशिष्ट्ये

1. मल्टी लेझर पर्याय

2. IMES आयकोअर मिलिंग मशीनसह हायब्रिड

उत्पादन प्रणाली

3. मल्टी प्लेट पर्याय (चित्र क्र. 3)

अचानक तीव्रतेने मागणी वाढली, तर त्याचे व्यवस्थापन एका लवचीक मार्गाने करण्याची आणि ऑपरेटरच्या कोणत्याही हस्तक्षेपाशिवाय आपल्या मशीनचा उत्पादक वेळ वाढविण्यासाठी मल्टी प्लेट पर्यायाचा उपयोग करणे हा उत्तम उपाय आहे. या पर्यायात वस्तू निर्मिती होणाऱ्या क्षेत्रात (बिल्ड सिलिंडर) दोन सबस्ट्रेट प्लेट बसविल्या जाऊ शकतात. त्यामुळे LMF प्रक्रिया न थांबविता सबस्ट्रेट प्लेटची स्वयंचलितपणे अदलाबदल केली जाऊ शकते. वस्तू निर्मितीचे पहिले काम पूर्ण केल्यानंतर दुसरे नवीन कार्य सुरू करताना, मशीन सॉफ्टवेअरद्वारे दिल्या जाणाऱ्या संपूर्ण स्वयंचलित मदतीमुळे आपल्याला चांगलाच फायदा होतो. पहिली पूर्ण झालेली वस्तू ओव्हरफ्लो कंटेनरमध्ये ठेवली जाते.

उदाहरण

अॅडव्हान्स डेंटल एक्स्पोर्ट, या सुरत येथील ग्राहकाने नुकतेच आमचे ट्रूप्रिंट 1000 मशीन खरेदी केले आहे. दातांच्या कॅप बनविण्याचा त्यांचा व्यवसाय असून, डॉक्टरांनी दिलेल्या दाताच्या मापानुसार (इंम्प्रेशन) ते मेटल किंवा सिरॅमिक कॅपची निर्मिती करून देण्याचे काम करतात.

कंपनीचे मालक हरिश सवानी यांनी सांगितले की, "ट्रूप्रिंट 1000 मशीन खरेदी करण्यापूर्वी आम्ही यंत्रणाच्या साहाय्याने कॅप बनविण्याचे काम करीत होतो. यामध्ये आम्ही दाताच्या आकाराचा डाय बनवून त्यात मेणाचे/POP चे मॉडेल बनवीत होतो. त्यानंतर धातूचे कास्टिंग करून त्याला फिनिश करीत होतो. बाजारात 3D प्रिंटिंग तंत्रज्ञान आल्यानंतर डाय, मॉडेल, यंत्रण या प्रक्रियेऐवजी प्रिंटिंग प्रक्रियेच्या माध्यमातून कॅप बनण्यास सुरुवात झाली. यामुळे हाताने कॅपची निर्मिती करताना येणाऱ्या तांत्रिक अडचणी कमी होण्यास मदत झाली. हे मशीन खरेदी करण्यापूर्वी साधारण 3 वर्षे आम्ही 3D प्रिंटर असलेल्या उत्पादकाकडून बरीचशी कामे करून घेत होतो. मात्र, आता आम्ही स्वतःचेच मशीन खरेदी केल्यामुळे सर्व कामे एकाच ठिकाणी केली जातात." उत्पादन वाढविणे आणि गुणवत्ता टिकवून ठेवणे, हाच या मशीन खरेदीमागचा मुख्य उद्देश असल्याचे सवानी यांनी स्पष्ट केले.

"दातांच्या कॅप दोन प्रकारच्या असतात, एक म्हणजे केवळ धातूची तर दुसरी सिरॅमिकची. जर धातूच्या कॅपची मागणी असेल, तर कास्टिंगनंतर त्याला पॉलिशिंग करून ती संबंधित डॉक्टरला पाठविली जाते. सिरॅमिक कॅप तयार करताना कास्टिंगनंतर दाताच्या रंगाप्रमाणे त्यावर सिरॅमिकचा थर दिला जातो. कॅपवर सिरॅमिक लावण्याचे काम हातानेच केले जाते. आता यामध्ये CAD/CAM तंत्रज्ञान आले आहे. यामुळे उत्पादाची अचूकता वाढण्याबरोबरच उत्पादन वाढण्यासदेखील मदत झाली आहे. या प्रक्रियेसाठी मॅन्युअल आणि मशीनचा वापर करताना लागणाऱ्या वेळेत फारसा फरक जाणवत नाही. हाताने कॅप बनविताना ती चुकण्याची शक्यता असायची, ती मशीन वापरल्यामुळे कमी झाली. म्हणजेच अचूकता वाढण्यास मदत झाली. हाताने कॅप बनविण्यास सुरुवातीला साधारण 100 कर्मचारी लागायचे, तेच काम आता मशीन आल्यामुळे 60 कर्मचारी पूर्ण करतात."

"कास्टिंगमध्ये जे मेटल वापरले जाते त्याची किंमत आणि 3D प्रिटिंगमध्ये वापरली जाणारी मेटल पावडर यांच्या किंमतीत बराच फरक आहे. आमच्या कंपनीत प्रत्येक महिन्याला साधारण 9 ते 10 हजार कॅपची निर्मिती केली जाते."

अचूकता वाढल्यामुळे गुणवत्तेमुळे नाकारल्या जाणाऱ्या उत्पादनाचे प्रमाण शून्यावर येणे आणि दिलेल्या वेळेत कॅप बनविता येणे, हे या तंत्राचे मुख्य फायदे असल्याचे त्यांनी सांगितले.

सचिन शेषेराव गंभिरे ट्रूम्फ (इंडिया) प्रा. लि. कंपनीच्या व्यवसाय विकसन आणि विपणन विभागाचे असोसिएट डायरेक्टर आहेत. त्यांना गेली 20 वर्षे विविध शीट मेटल आणि धातू यंत्रणसंबंधित बहुराष्ट्रीय कंपन्यांमध्ये वरिष्ठ पदांवर काम करण्याचा अनुभव आहे.

020 66759800

@@AUTHORINFO_V1@@