मापन प्रणाली विश्लेषण (MSA)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

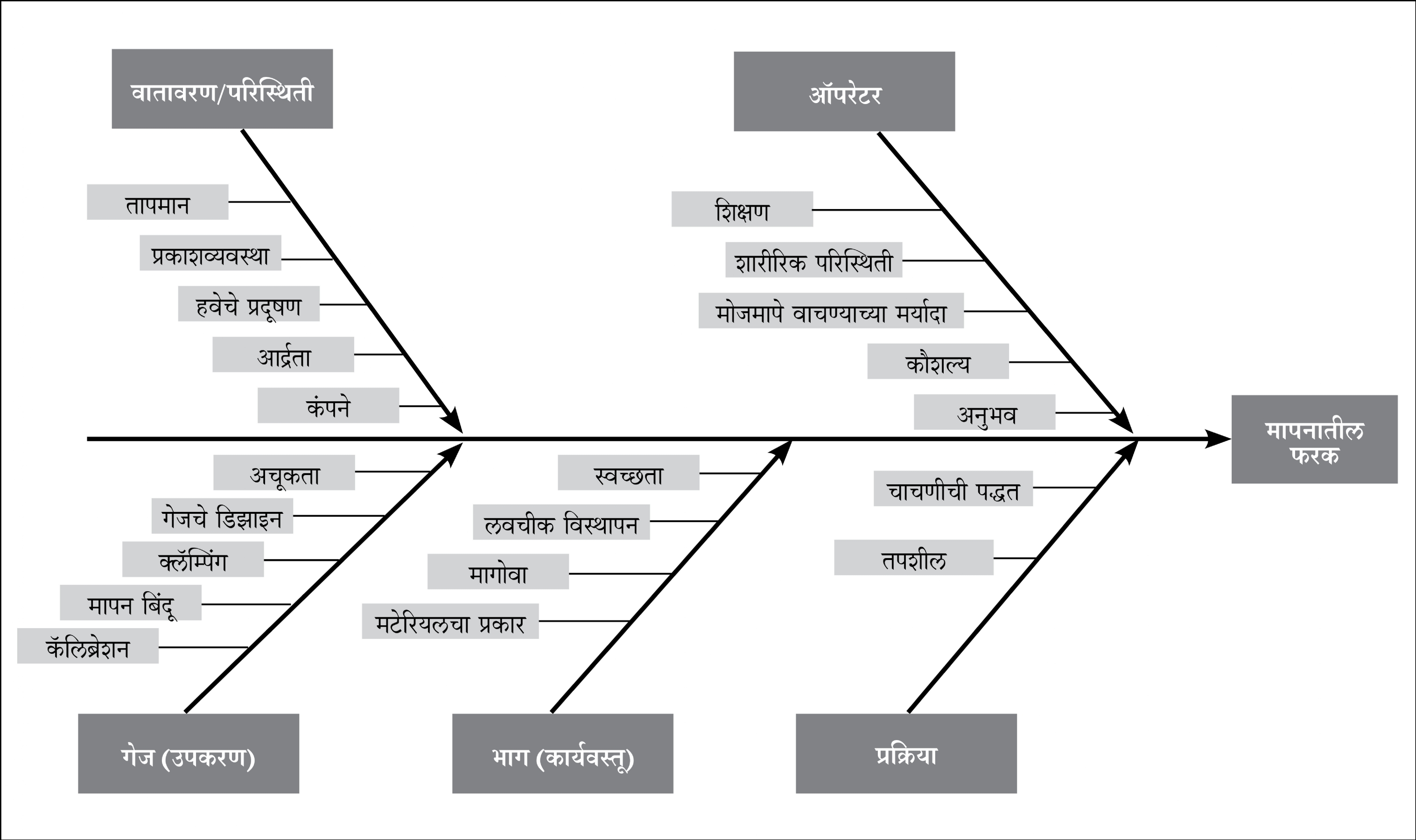

तक्ता क्र. 1 : मापनातील फरकांचे स्त्रोत दाखविणारा कारण परिणाम तक्ता

परिस्थिती/वातावरण, ऑपरेटर, गेज, यंत्रभाग आणि प्रक्रिया ही फरकामागील मुख्य कारणे असतात. मापन प्रणालीमधील त्रुटींचे अचूकता (अॅक्युरसी), तंतोतंतपणा (प्रिसिजन) आणि स्थिरता (स्टॅबिलिटी) अशा तीन श्रेणींमध्ये वर्गीकरण केले जाऊ शकते.

अचूकता : मोजल्या जाणाऱ्या यंत्रभागाच्या परिमाणाचे मोजलेले मूल्य आणि अपेक्षित मूल्य यांच्यातील फरकाचे वर्णन करते.

आता पुढील उदाहरणांचा अभ्यास करून अचूकता आणि तंतोतंतपणा यांच्यातील फरक आपण समजून घेऊ.

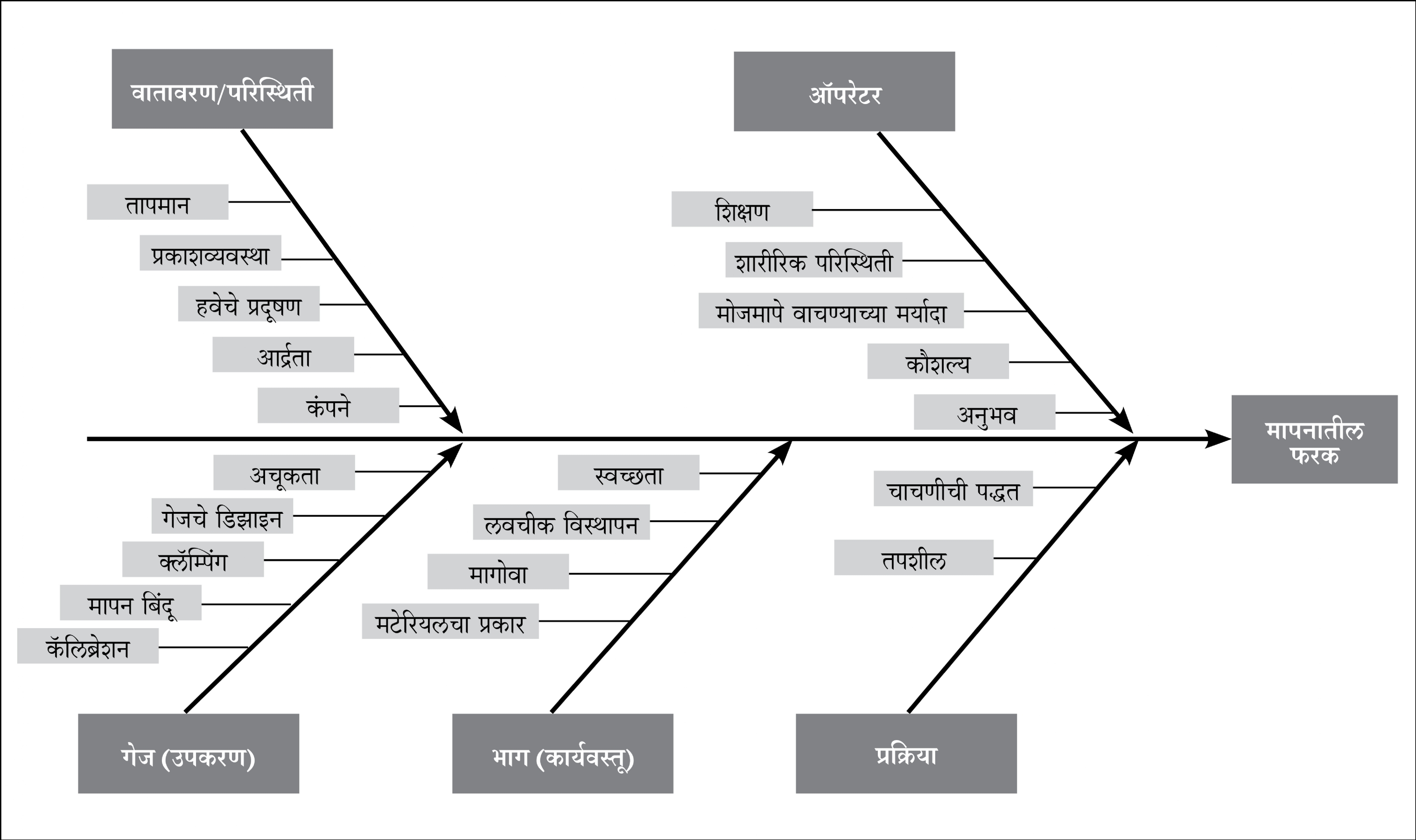

चित्र क्र. 1 : अचूकता आणि तंतोतंतपणा

चित्र क्र. 1 मध्ये दाखविलेल्या उदाहरणात डाव्या बाजूचे चित्र दर्शविते की, जरी सर्व नेम लक्ष्याच्या केंद्रापासून बाजूला असले, तरीही ते त्या केंद्राच्या अगदी जवळ आहेत. यातून अचूकता दाखविली जाते. तर, उजव्या बाजूचे चित्र दर्शविते की, जरी सर्व नेम लक्ष्याच्या केंद्रापासून बरेच दूर असले, तरीही ते एकमेकांच्या खूपच जवळपास आहेत. यातून तंतोतंतपणा दाखविला जातो.

मोजमापे खऱ्या मूल्याशी किती निकट आहेत, त्याच्याशी अचूकतेचा संबंध असतो. जर मापन प्रणालीमध्ये अचूकतेची त्रुटी असेल, तर त्यामुळे मोजमापनात स्थान त्रुटी निर्माण होते. स्थान त्रुटीचे कल (बायस), रेषात्मकता आणि स्थिरता असे तीन प्रकार आहेत.

तंतोतंतपणा : याचा अर्थ असा होतो की, घेतलेली मोजमापे एकमेकांच्या किती जवळ जवळ आहेत. जेव्हा आपण एकाच उपकरणाद्वारे त्याच यंत्रभागाचे वारंवार मोजमापन कराल, तेव्हा आपल्याला त्यात मिळणारा फरक यातून दिसतो. जर मापन प्रणालीमध्ये अचूकतेची त्रुटी असेल तर त्यामुळे मोजमापात विखुरण्याची (स्प्रेड) त्रुटी किंवा रुंदीची त्रुटी निर्माण होते. अचूकतेमधील त्रुटीचे पुनरावृत्तीक्षमता (रिपीटॅबिलिटी) आणि पुनरुत्पादकता (रीप्रोड्युसॅबिलिटी) अशा दोन प्रकारांमध्ये वर्गीकरण केले जाते.

स्थिरता : जेव्हा समान मास्टर किंवा यंत्रभागाच्या एकाच गुणवैशिष्ट्याचे प्रदीर्घ कालावधीत मोजमापन केले जाते, तेव्हा मोजमापनाच्या प्रणालीद्वारा मोजमापांमध्ये मिळणारा एकंदर फरक म्हणजे स्थिरता होय.

गेज पुनरावृत्तीक्षमता आणि पुनरुत्पादकता (गेज R&R) : मोजमापन प्रणालीमुळे मोजमापन माहितीमधील फरकाचे प्रमाण परिभाषित करण्यासाठी गेज R & R पद्धत वापरण्यात येते. मापन फरकामध्ये पुनरावृत्ती आणि पुनरुत्पादकता या दोघांचा समावेश असतो.

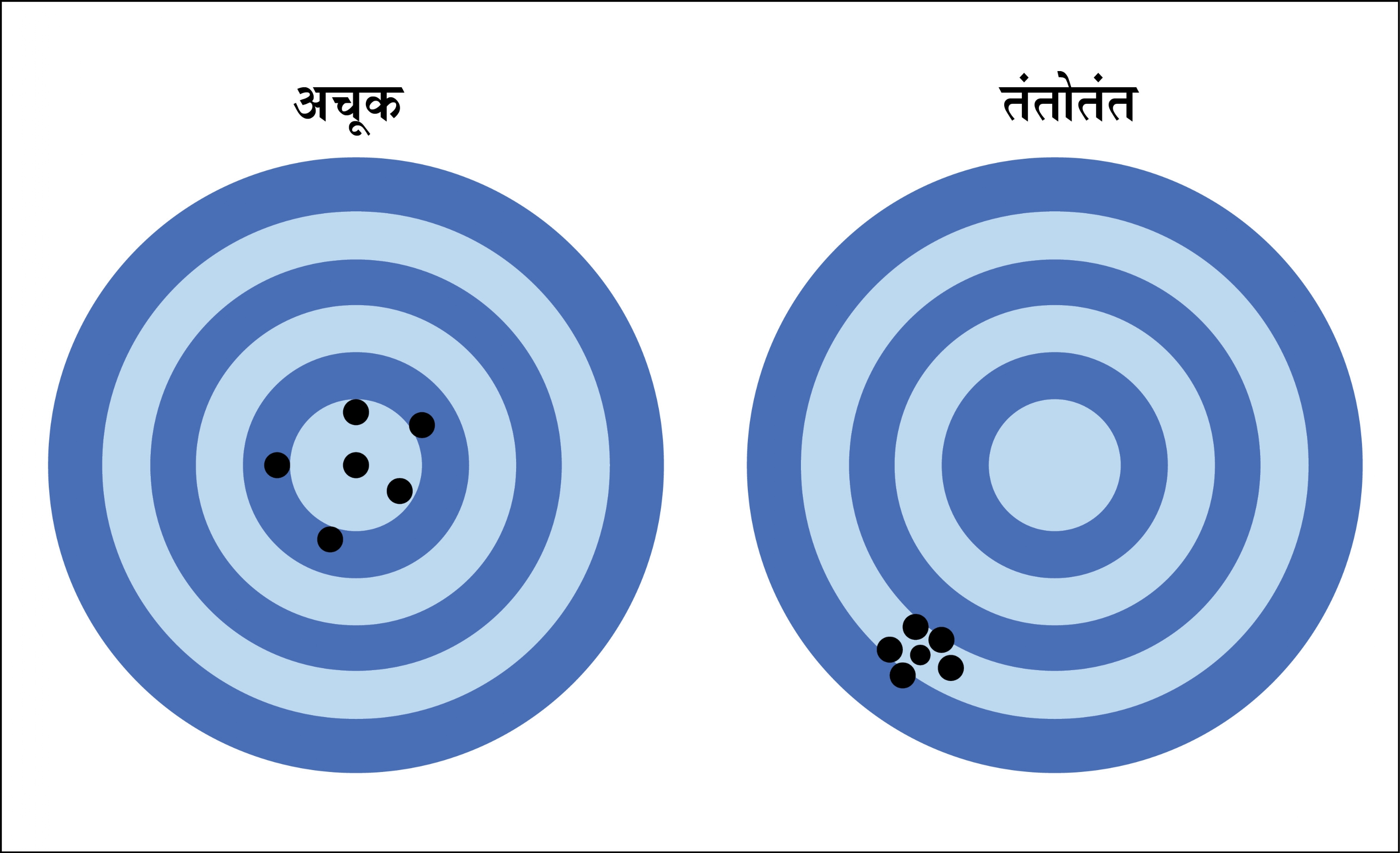

अ. पुनरावृत्तीक्षमता : या प्रकारचा फरक मापन उपकरणामुळे येऊ शकतो. जेव्हा एकच ऑपरेटर एकच उपकरण वापरून त्याच यंत्रभागाचे मापन वारंवार करतो, तेव्हा हा फरक लक्षात येतो.

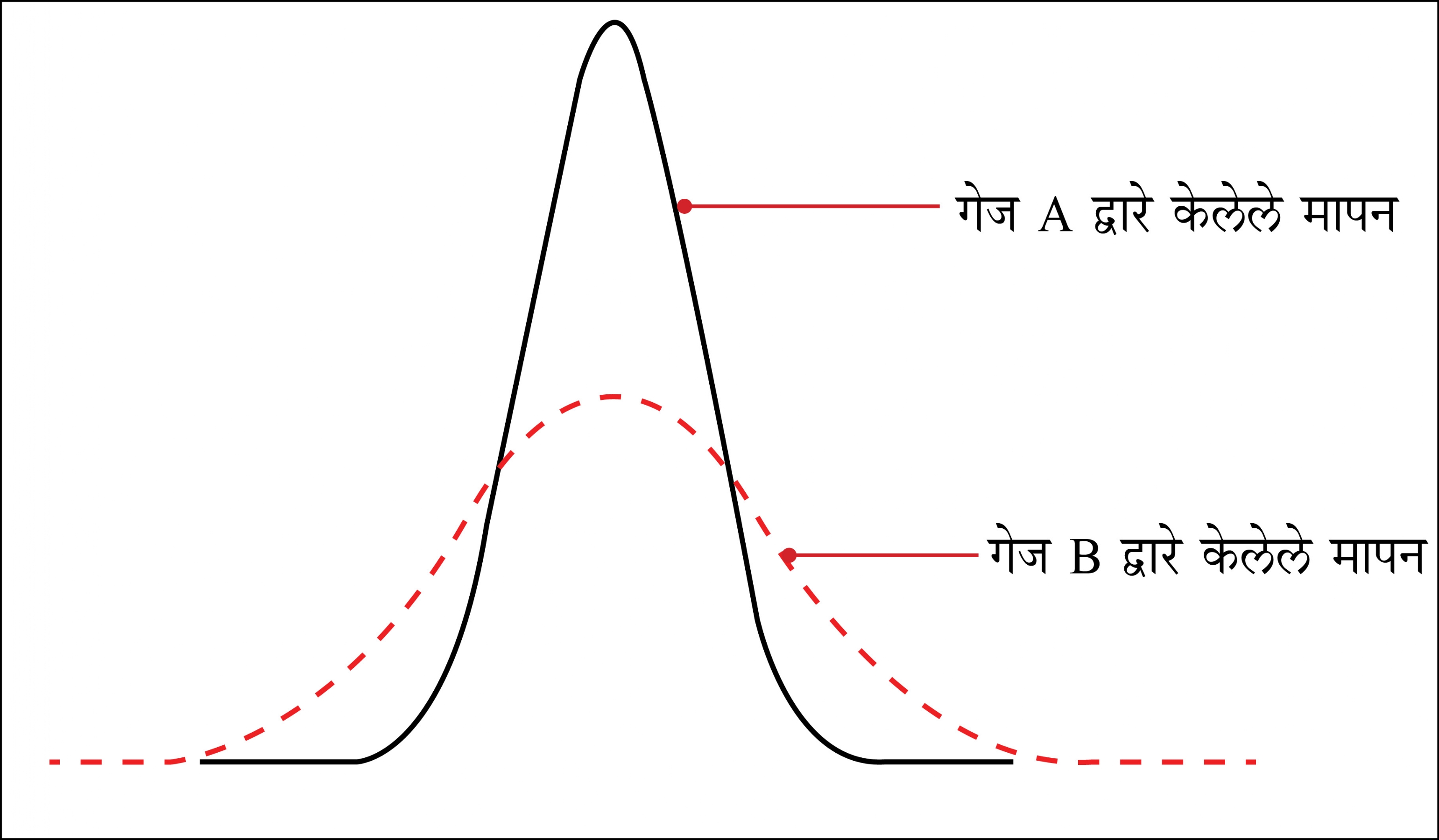

आलेख क्र. 1 : पुनरावृत्तीक्षमता

आलेख क्र. 2

आलेख क्र. 1 आणि 2 मध्ये दाखविल्यानुसार ऑपरेटर 1 गेज A वापरून एकाच यंत्रभागाचे 20 वेळा मोजमाप करतो आणि नंतर त्याच यंत्रभागाचे गेज B वापरून मोजमाप करतो. गेज A च्या मापनांमध्ये कमी फरक आहे, म्हणून ते गेज B पेक्षा अधिक पुनरावृत्तीक्षम आहे.

खराब पुनरावृत्तीक्षमतेमुळे येणाऱ्या समस्या

• यंत्रभागाच्या संदर्भात (नमुना) : फॉर्म, स्थान (पोझिशन), पृष्ठीय फिनिश, टेपर, नमुन्याची सुसंगतता

• मापन साधनाच्या संदर्भात : दुरुस्ती, झीज, उपकरण किंवा फिक्श्चर फेल्युअर, खराब गुणवत्ता किंवा देखभाल

• पद्धती संदर्भात : सेटअप, तंत्र, होल्डिंग, क्लॅम्पिंग यांच्यातील फरक

• मोजणाऱ्याच्या संदर्भात : तंत्र, स्थान, अनुभवाचा अभाव

• वातावरणाच्या संदर्भात : तापमान, आर्द्रता, कंपने, प्रकाशयोजना, स्वच्छता यांच्यातील अल्पकालीन चढउतार

• मापन साधनांचे डिझाइन किंवा पद्धत यांमध्ये भक्कमपणा आणि एकसमानपणाचा अभाव, चुकीच्या गेजचा वापर

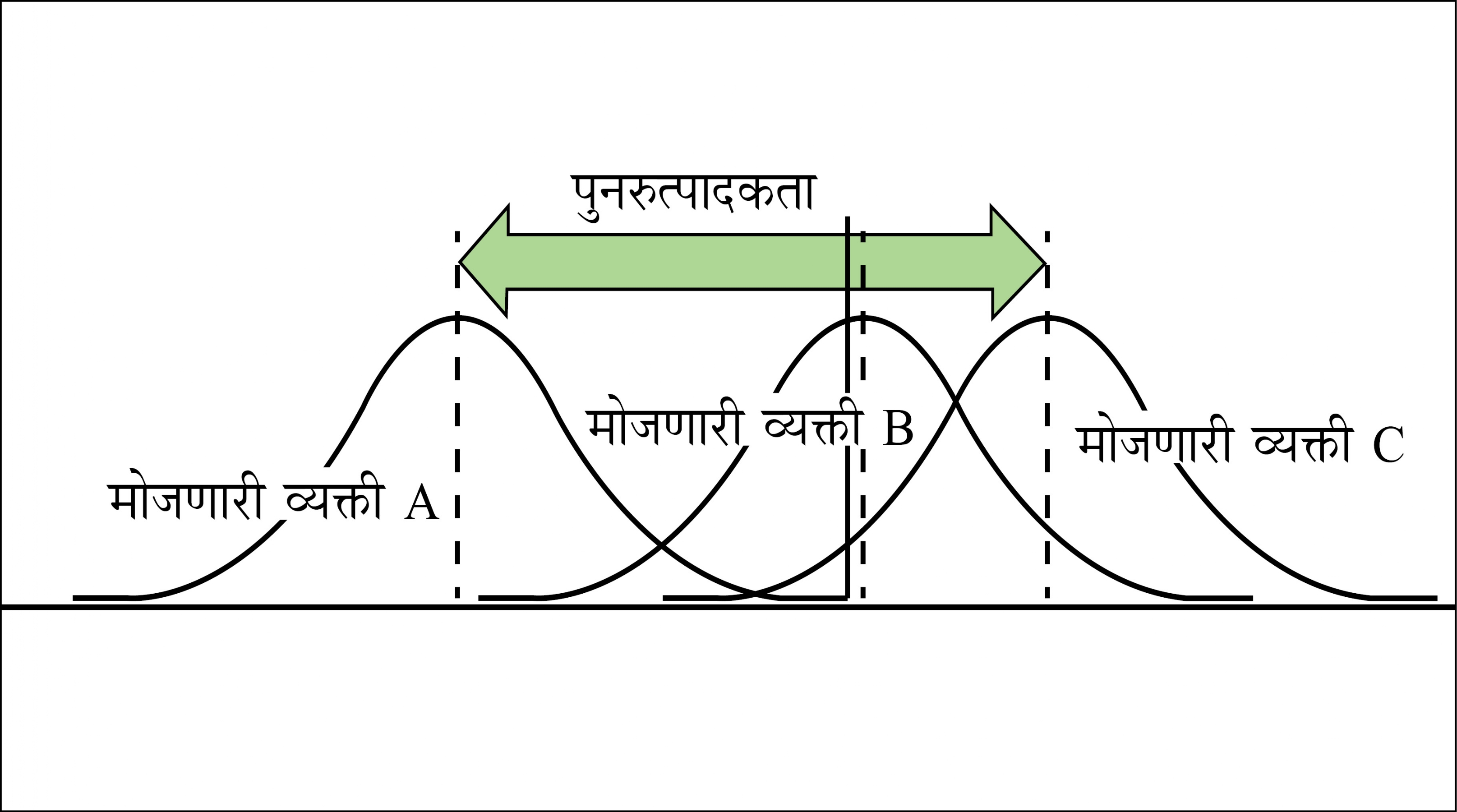

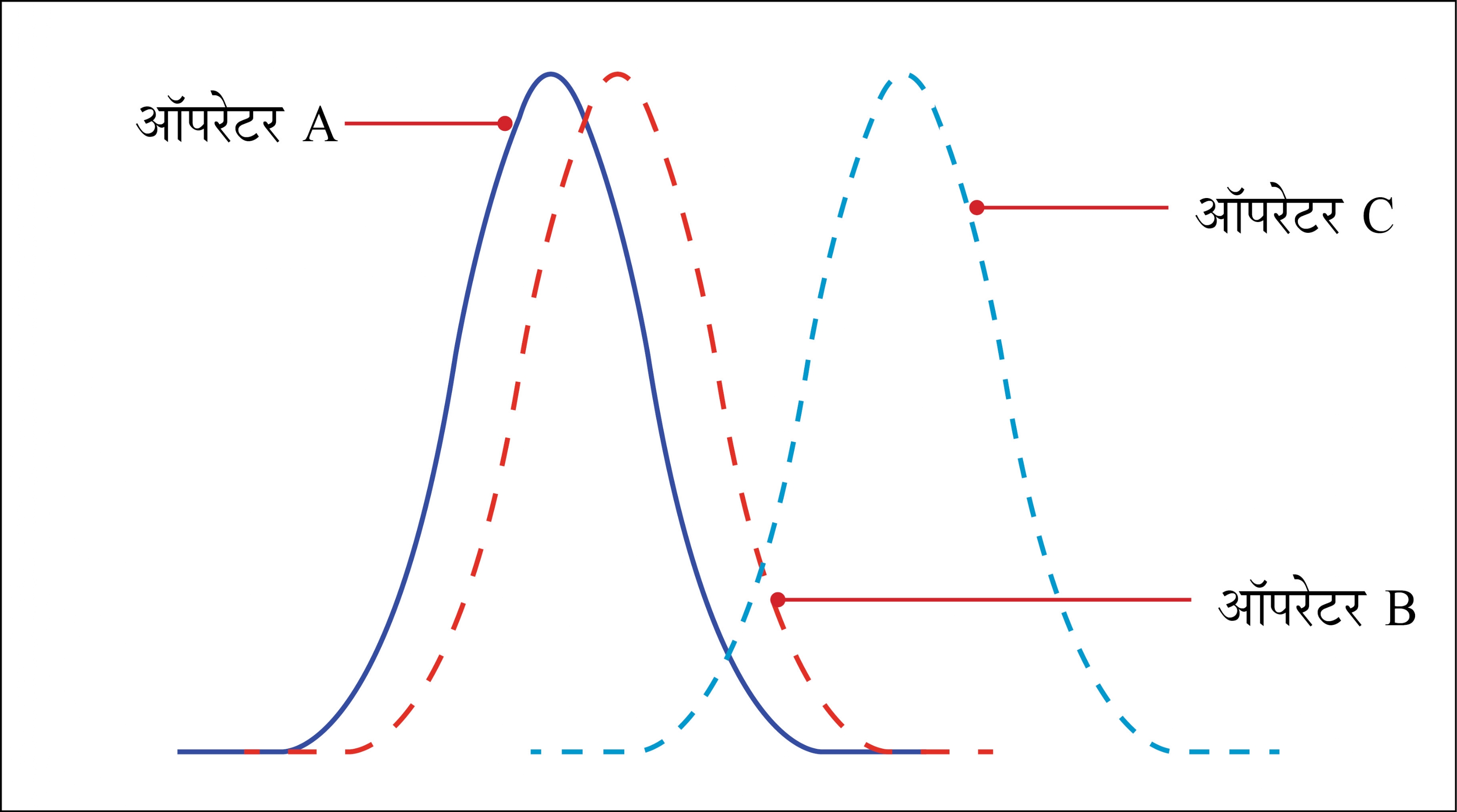

ब. पुनरुत्पादकता : जेव्हा वेगवेगळे ऑपरेटर एकाच गेजचा वापर करून एकच यंत्रभाग समान परिस्थितीमध्ये बऱ्याचवेळा मोजतात, तेव्हा दिसून येणारा फरक होय. हे एका उदाहरणाद्वारे (आलेख क्र. 3 आणि 4) समजून घेऊ.

आलेख क्र. 3

आलेख क्र. 4

ऑपरेटर A,B,C एकाच गेजने एकच यंत्रभाग 20 वेळा मोजतात. आलेख क्र. 4 मध्ये ऑपरेटर A, B आणि C यांनी केलेली मोजमापे तीन रेषांद्वारे दाखविली आहेत. ऑपरेटर A आणि B यांनी केलेल्या सरासरी मापनातील फरक ऑपरेटर A आणि C यांनी केलेल्या फरकापेक्षा खूपच कमी आहे. म्हणूनच, गेजची पुनरुत्पादकता खूप कमी आहे.

खराब पुनरुत्पादकतेमुळे येणाऱ्या समस्या

• मापन उपकरणाचे डिझाइन किंवा पध्दतीत भक्कमपणाचा अभाव

• ऑपरेटरच्या प्रशिक्षणातील कमतरता

• अॅप्लिकेशन : यंत्रभाग आकार, स्थान, निरीक्षण त्रुटी (वाचनीयता, पॅरॅलॅक्स)

गेज R & R चा अभ्यास करण्याच्या पद्धती

गेज R & R करण्यासाठी तीन मूलभूत पद्धती आहेत.

• रेंज/श्रेणी पद्धत

• सरासरी आणि श्रेणी पद्धत

• भिन्नता (व्हेरियन्स) विश्लेषण करण्याची पद्धती

(अॅनॅलिसिस ऑफ व्हेरियन्स - अॅनोव्हा)

पुढील फायद्यांमुळे अॅनोव्हा पध्दतीला प्राधान्य दिले जाते.

1. यात फरकांचा अधिक अचूक अंदाज केला जातो.

2. ही पद्धत कोणताही प्रायोगिक सेटअप हाताळण्यास सक्षम आहे.

3. डाटावरून यंत्रभागाची आणि मोजणाऱ्यातील फरकाची अधिक माहिती मिळते.

ही विश्लेषण पद्धत अधिक चांगली समजून घेण्यासाठी आता आपण अॅनोव्हा पद्धतीचे एक उदाहरण पाहू.

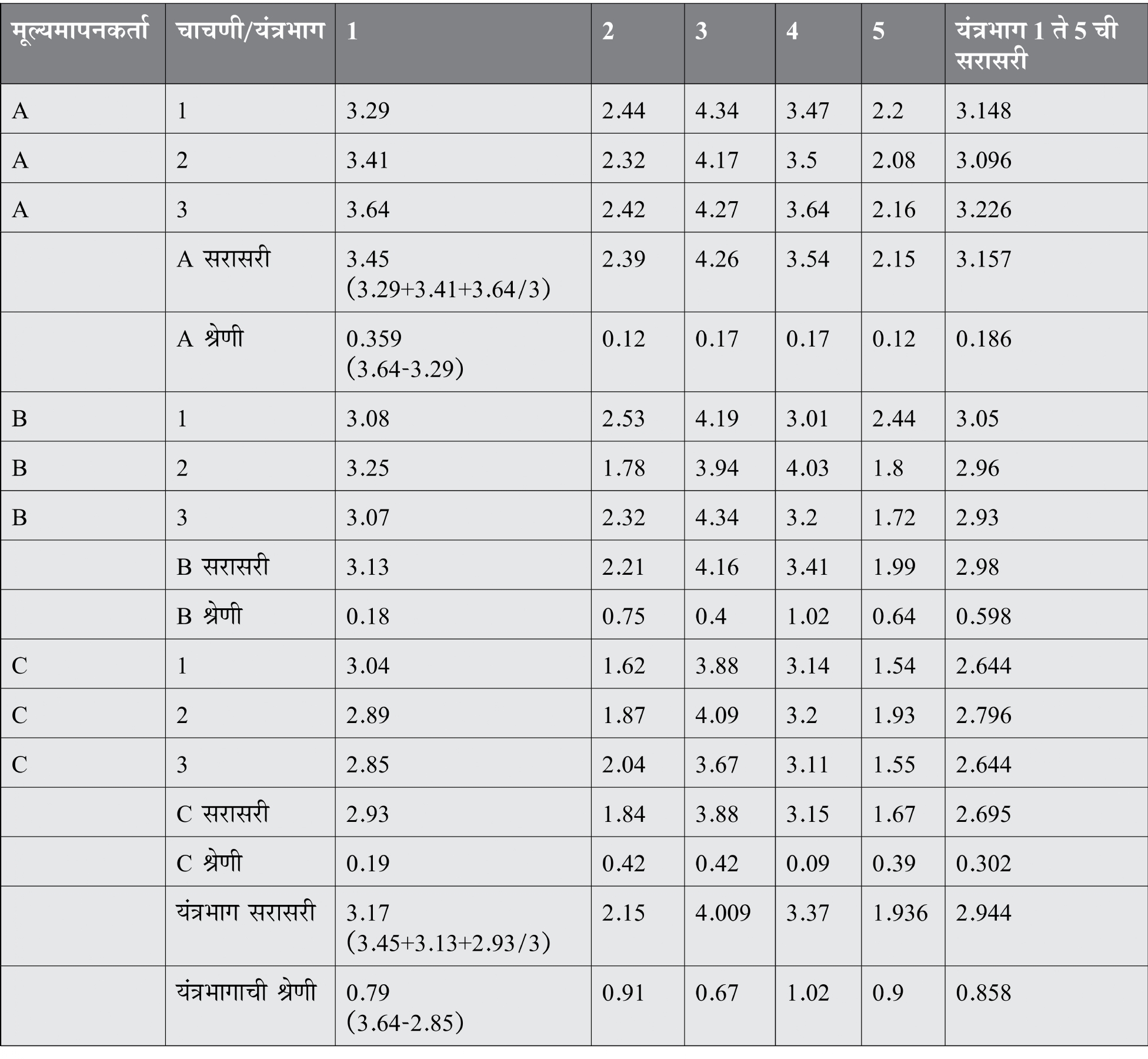

परिवर्तनशील (व्हेरिएबल) माहितीसाठी गेज R & R

पुढे दिलेल्या उदाहरणात, आम्ही 5 यंत्रभाग निवडले आहेत, ज्यांच्यामध्ये लांबीच्या मापांमध्ये प्रातिनिधिक फरक दिसतो. प्रत्येक ऑपरेटर प्रत्येक यंत्रभाग 3 वेळा मोजतो. तक्ता क्र. 2 मध्ये मापनाचे परिणाम दिले आहेत.

तक्ता क्र. 2 : पिन गेज चाचणी R & R

सुरुवातीला पुढील गोष्टी निश्चित केल्या जातात.

• प्रत्येक ऑपरेटरसाठी प्रत्येक चाचणीची सरासरी

• प्रत्येक ऑपरेटरसाठी प्रत्येक यंत्रभागासाठी सरासरी आणि श्रेणी

• प्रत्येक ऑपरेटरसाठी एकंदर सरासरी आणि सरासरी श्रेणी

• यंत्रभागासाठी एकंदर सरासरी आणि सरासरी श्रेणी

ही गणना तक्ता क्र. 2 मध्ये दाखविलेली आहे. तीन ऑपरेटरसाठी सरासरी श्रेणी निश्चित केली गेली.

ऑपरेटरची कमाल सरासरी आणि किमान सरासरी यातील फरक पाहिला जातो. A ची सरासरी कमाल (3.157) आहे. C ची सरासरी किमान (2.695) आहे.

_ _ _

XDIFF = XApp Max -XApp Min

फरक 3.157 - 2.695 = 0.462 आहे.

यानंतर, यंत्रभागाच्या मापांच्या सरासरीची (Rp) श्रेणी निश्चित करू. सर्वात मोठे सरासरी माप यंत्रभाग 3 (4.099) साठी आहे. सर्वात कमी सरासरी माप यंत्रभाग 5 (1.936) साठी आहे.

_ _ _

Rp = XPart Max -XPart Min

Rp = 4.099 - 1.936 = 2.163

मोजमापन प्रणालीत भिन्न भिन्न योगदानकर्त्यांमुळे आलेल्या फरकाची गणना केली जाऊ शकते. आपल्याला 5 प्रकारच्या फरकांची गणना करणे आवश्यक आहे.

1. उपकरण फरक (EV)

2. ऑपरेटर फरक (AV)

3. पुनरावृत्तीक्षमता आणि पुनरुत्पादकता (GRR)

4. यंत्रभाग फरक (PV)

5. एकंदर फरक (TV)

1. पुनरावृत्तीक्षमता : उपकरण फरक (EV)

हा एका मोजणाऱ्याच्या संदर्भातील फरक आहे. एकच गेज एकापेक्षा अधिक वेळा वापरून तोच यंत्रभाग (आणि त्यातील एकच गुणवैशिष्ट्य) मोजताना एकाच व्यक्तीकडून होणारा फरक, यात मोजला जातो. गणना पुढीलप्रमाणे आहे.

इथे K1 हा एक स्थिरांक (कॉन्स्टंट) आहे, जो चाचण्यांच्या संख्येवर अवलंबून असतो. दोन चाचण्यांसाठी, K1 = 0.8862 आहे. तीन चाचण्यांसाठी, K1 = 0.5908 आहे. या उदाहरणामध्ये,

2. पुनरुत्पादकता : ऑपरेटरचा फरक (AV)

हा भिन्न मोजणाऱ्यांच्यामधील फरक आहे. हा एकाच यंत्रभागाचे एकच गुणवैशिष्ट्य वेगवेगळ्या मोजणाऱ्यांकडून मोजल्यानंतर मिळालेल्या मोजमापनांच्या सरासरीमधील फरक आहे. याची गणना पुढे दिली आहे.

जिथे K2 हा एक स्थिरांक आहे, जो मूल्यमापनकर्त्यांच्या संख्येवर अवलंबून असतो. मोजणाऱ्या तीन व्यक्तींसाठी K2, 0.5231 आहे. या उदाहरणामध्ये,

3. पुनरावृत्तीक्षमता आणि पुनरुत्पादकता (GRR)

वरील दोन फरक एकत्र करून GRR ची गणना पुढीलप्रमाणे करण्यात येते. या उदाहरणामध्ये,

4. यंत्रभागातील फरक (PV)

यंत्रभागातील फरकाच्या सरासरीच्या (Rp) श्रेणीचा स्थिरांक K3 बरोबर गुणाकार करून यंत्रभागातील फरक निश्चित केला जातो. K3 यंत्रभागांच्या संख्येवर अवलंबून असतो. पाच यंत्रभागांसाठी, K3 = 0.4030. आता, यंत्रभागातील फरक असा असेल.

PV = (Rp)(K3) = (2.163) (0.4030) = 0.872

5. एकूण फरक (TV)

हा या अभ्यासाद्वारे मिळालेला एकंदर फरक आहे. हे पुढील समीकरणाद्वारे निश्चित केले जाते.

%EV = 100(EV/TV) = 100(0.217/0.9285) = 23.3%

% AV = 100(AV/TV) = 100(0.235/0.9285) = 25.3%

%GRR = 100(GRR/TV) = 100(0.319/0.9285) = 34.3%

%PV = 100(PV/TV) = 100(0.872/0.9285) = 93.9%

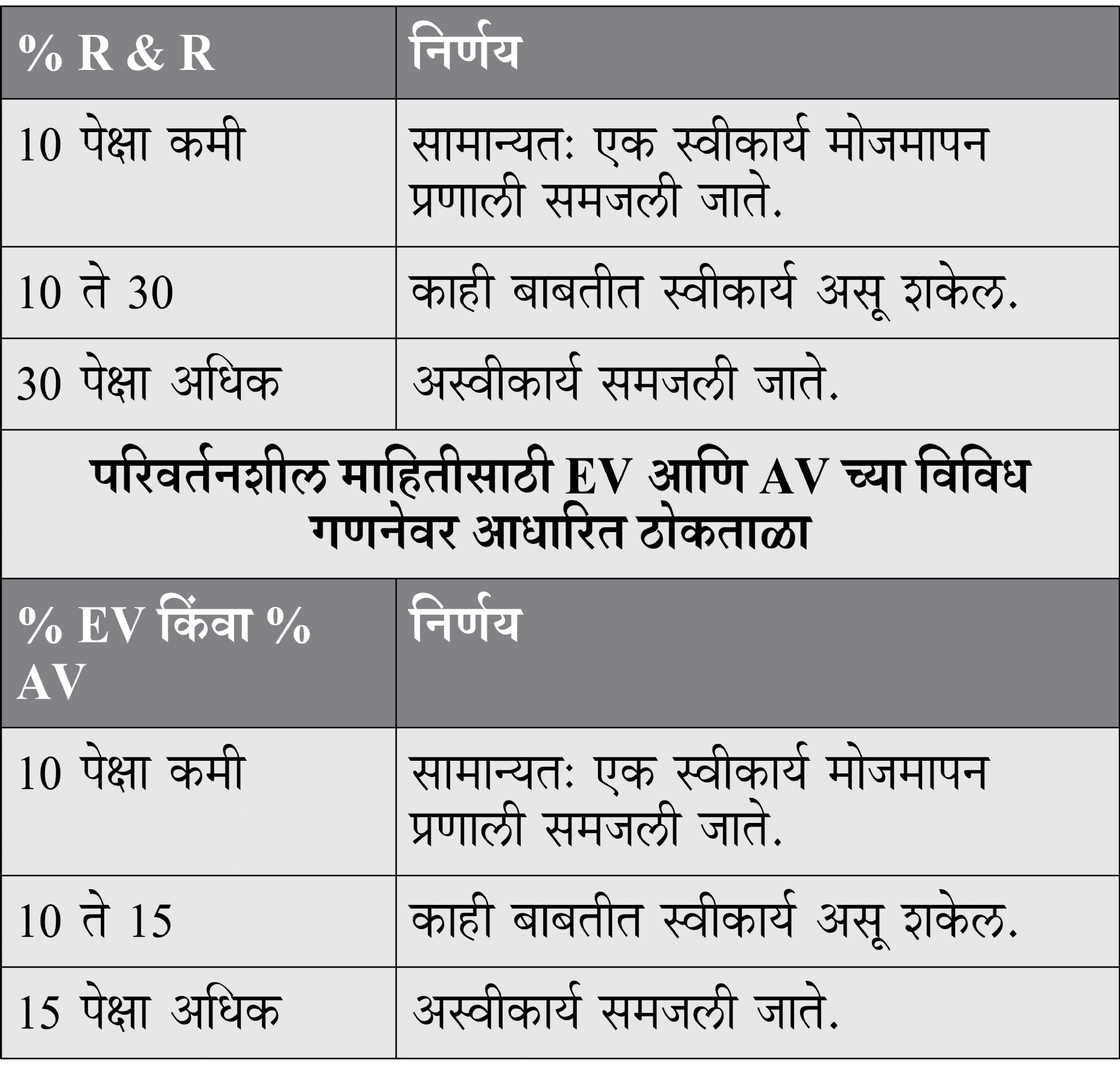

या उदाहरणात, % GRR 30% पेक्षा अधिक म्हणजे 34.3% असल्याने, मोजमापन प्रणालीत सुधारणा आवश्यक आहे. हा अभ्यास असे दर्शवितो की, मापन यंत्रणेत सुधारणा करणे अत्यावश्यक आहे.

मापन प्रणालीत सुधारणा कशी करावी?

जर पुनरावर्तनक्षमतेच्या तुलनेत पुनरुत्पादकता अधिक असेल तर,

1. मापन उपकरणांची देखभाल आवश्यक आहे.

2. गेजच्या भक्कमपणासाठी नव्याने डिझाइन करणे आवश्यक आहे.

3. गेजसाठी क्लॅम्पिंग किंवा स्थान सुधारणे आवश्यक आहे.

4. यंत्रभागातील फरक जास्त आहे.

जर पुनरुत्पादकतेच्या तुलनेत पुनरावृत्तीक्षमता अधिक असेल तर,

1. मापन उपकरणे वापरण्यासाठी आणि त्यातून रीडिंग घेण्यासाठी मोजणाऱ्याला प्रशिक्षण देणे आवश्यक आहे.

2. गेजवरील कॅलिब्रेशन स्पष्ट नाहीत.

3. सुसंगत रीडिंग मिळविणे मोजणाऱ्याला सोईस्कर व्हावे, या दृष्टीने फिक्श्चरची किंवा यंत्रभाग पकडण्याची सोय करणे आवश्यक आहे.

गेज R & R साठीचे निष्कर्ष

गेज R & R मुळे आपल्याला पुढील गोष्टी मिळतात.

• प्रक्रिया फरकाच्या तुलनेत मोजमापन प्रणालीतील फरकाचे प्रमाण

• मोजणाऱ्याच्या प्रभावामुळे मोजमापन प्रणालीतील फरकाचे प्रमाण

• वेगवेगळ्या यंत्रभागांमध्ये तारतम्य करण्याची मापन प्रणालीची क्षमता

गेज R & R समजून घेतल्यामुळे आपल्याला मोजमापनातील त्रुटीची टक्केवारी किंवा संभाव्यता यांचा अंदाज घेता येतो आणि फरकाचे कारण समजते.

निष्कर्ष

मोजमापन प्रणालीच्या गुणवत्तेचे मूल्यांकन करण्यासाठी एक महत्त्वाची पद्धत म्हणजे एकाच वस्तूचे एकाच ऑपरेटरने मोजमापन करून प्रणालीचे मूल्यांकन करणे. मापनाचे उपकरण हे स्वतःच मापन यंत्रणेतील फरकाचा स्रोत असते. एक वस्तू आणि एकाहून अधिक मोजणाऱ्यांद्वारे मोजमापन प्रणालीचे विश्लेषण करून, मोजमापनांच्या परिणामांची पुनरावृत्तीक्षमता आणि पुनरुत्पादकता याबद्दल माहिती मिळविणे शक्य आहे. यातून असा निष्कर्ष निघतो की, उद्योगातील बरेच क्रियाकलाप आणि प्रक्रिया यांच्यात चांगली गुणवत्ता मिळविण्यासाठी उच्च गुणवत्तेची आणि विश्वासार्ह मापन प्रणाली हादेखील एक आवश्यक घटक आहे.

तक्ता क्र. 3 : परिवर्तनशील माहितीसाठी गेज R & R चा तक्ता

कोणत्याही प्रक्रिया सुधारण्याच्या प्रयत्नांसाठी मापन प्रणाली विश्लेषण ही एक महत्त्वपूर्ण पायरी आहे. सध्याची मोजमापन प्रणाली समजून घेतल्यावर कोणताही कार्यगट त्या प्रणालीमधून मिळणारी माहिती चांगल्या प्रकारे समजून घेऊ शकेल आणि चांगले व्यावसायिक निर्णय घेऊ शकेल. गुणवत्ता व्यवस्थापनात MSA हा एक महत्त्वपूर्ण घटक आहे, कारण पुनरावृत्तीक्षम आणि पुनरुत्पादक माहिती, संसाधनांचा अपव्यय होण्याचे कमी करते किंवा थांबविते. एक उपयुक्त MSA, कंपन्यांना मोजमापनाची साधने आणि मोजण्याची प्रक्रिया या दोघांना समायोजित करण्याचे आणि सुधारण्याचे मार्ग निश्चित करण्यात मदत करेल.

खर्च कपात, उत्पादन विकसन, प्रक्रियेत सुधारणा, गुणवत्ता व्यवस्थापन आणि ऑडिट या विषयांसाठी तांत्रिक सल्लागार. जगभरातील विविध MNC च्या कामकाजाचा 39 वर्षांपेक्षा जास्त अनुभव असलेले कॉर्पोरेट ट्रेनर.

9623255241 [email protected]

@@AUTHORINFO_V1@@