थ्रेड व्हर्लिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आटे तयार करण्याच्या ज्या काही पद्धती आहेत त्यातीलच एक म्हणजे थ्रेड व्हर्लिंग. बर्ग्सम्युलर या जर्मन अभियंत्याने दुसऱ्या महायुद्धाच्या काळात ही पद्धत शोधली. रायफलच्या नळीला आतून एक सर्पिलाकार (हेलिकल) खाच (ग्रूव्ह) असते. नळीतून जाणाऱ्या गोळीची गती नियंत्रित करण्यासाठी असलेल्या या खाचेसाठी म्यूलर या जर्मन कंपनीने हे मशीन तयार केले आणि या कंपनीने पुढे अशा प्रकारचे मशीन तयार करायला सुरुवात केली. पूर्वी पुण्यामध्ये जेव्हा आम्ही थ्रेड व्हर्लिंग चालू केले, तेव्हा सुरुवातीला या प्रक्रियेने आटे करणारी फक्त आमचीच कंपनी होती. थ्रेड व्हर्लिंग ही प्रक्रिया अजूनही आपल्याकडे फारशी प्रचलित झालेली नाही. युरोपमध्ये मात्र ही प्रक्रिया मोठ्या प्रमाणात वापरली जाते. व्हर्लिंगमध्ये शाफ्टभोवती टूल फिरते, म्हणून या प्रक्रियेला व्हर्लिंग असे म्हणतात. आटे कापण्यासाठी वापरल्यामुळे त्याला थ्रेड व्हर्लिंग प्रक्रिया असे म्हणतात. थ्रेड व्हर्लिंगमध्ये इतरही अनेक प्रकारचे यंत्रण करता येते, परंतु ही प्रक्रिया थ्रेडिंगसाठी जास्त प्रमाणात वापरली जाते.

थ्रेड व्हर्लिंग प्रक्रियेची ओळख

थ्रेड व्हर्लिंग प्रक्रियेत फिरत्या (रोटेटिंग) टूलद्वारे आटे (थ्रेड) कापले जातात. याला आपण प्लॅनेटरी थ्रेड मिलिंग असे देखील म्हणू शकतो. यामध्ये टूल आणि यंत्रभाग दोन्हीही एकाच दिशेत फिरतात. ज्या शाफ्टवरती किंवा यंत्रभागावरती थ्रेडिंग करावयाचे असते, त्याच्याभोवती टूल उच्च वेगाने (हाय स्पीड) फिरते. टूलचा फिरण्याचा वेग यंत्रभागाच्या फिरण्याच्या वेगापेक्षा खूप जास्त असतो. लीड जनरेट होण्यासाठी यंत्रभाग फिरणे आवश्यक असून, त्याशिवाय थ्रेडिंग होणारच नाही. यंत्रभाग आणि टूलची फिरण्याची दिशा एकच असते, कारण येथे क्लाइंब कटिंग अपेक्षित असते, जे पारंपरिक टर्निंग प्रक्रियेत नसते. संपूर्ण कापाची खोली (डेप्थ ऑफ कट) म्हणजे आट्याची जी काही खोली असते, ती एकाच पासमध्ये मिळते. मी 16 मिमी. हा जास्तीतजास्त पिच असलेल्या ट्रॅपेझॉयडल थ्रेडची निर्मिती केलेली आहे. या थ्रेडला एका बाजूने जवळजवळ 9 मिमी. खोली होती. ती एका पासमध्ये केली होती.

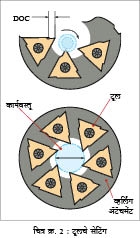

चित्र क्र. 1 : व्हर्लिंग अटॅचमेंटमधील टूलची रचना

टूलची रचना

या प्रक्रियेमध्ये सिंगल पॉइंट ब्रेझ्ड् टूल वापरतात. 2, 3, 4, 6 अशी टूलची संख्या असते. यंत्रभागाभोवती 6 टूल वेगाने फिरत असतात. आट्याच्या हेलिक्स कोनानुसार टूलच्या प्रतलाला वळवून त्याला कॉम्पेनसेट केलेले असते. सर्व टूल व्हर्लिंग हेडच्या प्लेटमध्ये बसविलेली असतात. सर्व टूल प्रत्येकी वेगवेगळी कामे करतात. त्यातील काही टूल फक्त रूट व्यास (डायमीटर) कापतात, तर काही टूल आट्याच्या बाजूवर (फ्लँक) काम करतात. काही टूल कडेवर शॅम्फर करतात. अशा विविध कामांसाठी टूलची विभागणी केलेली असते. यामुळे पूर्ण आटा एका कटमध्ये कापला जातो. त्यामुळे जिथे जिथे कोअर्स पिचचे आटे किंवा वर्मचे आटे असतात अशा ठिकाणी व्हर्लिंग प्रक्रिया उपयुक्त ठरते.

टूल तयार करणे, हे व्हर्लिंग प्रक्रियेतले मुख्य आव्हान असते. त्या टूलची निर्मिती करताना पुढील पायऱ्या उपयोगात आणणे गरजेचे असते.

1. टूल तयार करताना 12 मिमी. जाडी x 18 मिमी. उंचीचे आयताकृती बार लागतात. सध्या या व्यवसायात असणारे कारखानदार या आकाराची शँक वापरतात.

2. त्यासाठी EN9 चे मटेरियल घेणे.

3. त्याचा आयताकृती सेक्शन घेऊन त्याचे तुकडे करणे.

4. हार्डनिंग, टेम्परिंग करणे.

5. सीट मिलिंग करणे. (सीट मिलिंग म्हणजे म्हणजे जिथे टिप बसते त्या जागेचे मिलिंग करावे लागते. त्यामुळे बरोबर उंची मिळते.)

व्हर्लिंगमध्ये टूलची उंची अशी असावी की टूल हे कार्यवस्तूच्या बरोबर सेंटरला असेल. टूलला नेहमी रेडियल किंवा झीरो रेक अॅगल असतो. पॉझिटिव अथवा निगेटिव्ह रेक अॅगल नसावा, टूलवर इन्सर्ट ब्रेझ करून मग त्याला सगळ्याच बाजूने रफ ग्राइंडिंग करून फिनिश ग्राइंडिंग केले जाते. कारखानदार हे काम टूल अँड कटर ग्राइंडरवर न करता साध्या ग्राइंडिंग व्हीलवर रफ ग्राइंड करून घेतात. त्यानंतर डायमंड लॅपिंग व्हील वापरून कर्तन कडेला (कटिंग एज) लॅपिंग करतात. त्यामुळे फिनिश चांगला येतो, कडा चांगल्या मिळतात आणि टूलचे आयुर्मानही वाढते.

व्हर्लिंगमध्ये प्रामुख्याने कार्बाइड टिप ब्रेझ्ड् टूल वापरली जातात. त्या टूलचे फॉर्म ग्राइंडिंग करणे हे त्याच्यातील आव्हान असते, कारण प्रत्येक टूल एका फॉर्मवर आणून मग त्याला एका बाजूला रीलिव्ह करून तो फॉर्म डिस्ट्रिब्यूट केला जातो. स्टेनलेस स्टीलच्या थ्रेडिंगसाठी कधी कधी समस्या येते. स्टीलसाठी साधारणपणे P30 च्या ग्रेड वापरतात. कास्टिंगसाठी K10 वापरतात. स्टेनलेस स्टीलला P40 ग्रेड वापरली जाते किंवा रेग्युलर कास्टिंग ग्रेड, थ्रेडिंगला वापरली तरी काही अडचण येत नाही. हे सगळे 'क्लाइंब कटिंग' असते. पारंपरिक यंत्रण करणे टाळावे, कारण त्यामध्ये यंत्रभाग गरम होतो आणि टिपही लवकर जाते.

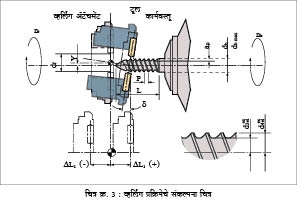

चित्र क्र.2 टूलचे सेटिंग

प्रक्रिया

व्हर्लिंग अॅटॅचमेंट लेथवर लावून अथवा व्हर्लिंग मशीन वापरून ही प्रक्रिया करता येते. व्हर्लिंग अॅटॅचमेंट लेथच्या क्रॉस स्लाइडवर बसविलेली असते. व्हर्लिंग अॅटॅचमेंटला बेसपासून एक ठराविक सेंटर हाइट असते. त्या सेंटरचा संदर्भ घेऊन सगळी टूल फिरत असतात. लेथची सेंटर हाइट ही शाफ्टच्या सेंटर हाइटनुसार बरोबर संयुजित केलेली असते. त्यातील हेलिक्स कॉम्पेनसेट करायला म्हणजे RH हेलिक्स किंवा LH हेलिक्स करण्यासाठी त्यामध्ये व्यवस्था केलेली असते. त्यासाठी एक नॉब दिलेला असतो. तो नॉब फिरविला की शाफ्ट फिरतो, त्यानंतर गिअर फिरतो. गिअर फिरला की हेलिक्स कोन कॉम्पेनसेट होतो. कोणत्याही लेथवर ही अॅटॅचमेंट लावून थ्रेड व्हर्लिंग करता येते. या प्रक्रियेमध्ये यंत्रभाग कमी वेगाने फिरत असल्यामुळे ज्या सॅडलवरती, ज्या क्रॉस स्लाइडवरती व्हर्लिंग अॅटॅचमेंट बसविलेली आहे तिची हालचालदेखील (मूव्हमेंट) कमी वेगाने होते.

व्हर्लिंग अॅटॅचमेंट क्रॉस स्लाइडवर लावली जाते. त्यासाठी स्वतंत्र ड्राइव्ह असतो. यंत्रभाग फिरविण्यासाठी जास्त शक्ती लागत नाही. त्यासाठी 10 HP ची मोटर पुरेशी असते, परंतु टूल फिरविण्यासाठी मात्र 5 HP ते 7 HP अशी शक्ती लागते. या दोन्ही हालचाली स्वतंत्र असतात. त्यांचा एकमेकांशी काहीही संबंध नसतो. त्यामुळे सेटिंगची समस्या त्यामध्ये नसते. फीडसाठी गणित करून ते मूल्य ठरवावे लागते. मुळात चिपची जाडी (थिकनेस) निश्चित करावी लागते. टूलचा एक पास झाल्यानंतर यंत्रभाग कापला जाताना त्याने किती चिप काढल्या पाहिजेत हे निश्चित करावे लागते. साधारणपणे, 0.2 मिमी. जाडीच्या चिप असणे आवश्यक असते. यावर फीडचे सगळे गणन होते. यंत्रभागाला किती फीड द्यायचा, त्याचा व्यास किती असावा, किती दाब द्यायचा या सगळ्यांचे एक गणित केले जाते.

चित्र क्र.3 व्हर्लिंग प्रक्रियेचे संकल्पना चित्र

टूल प्लॅनेटरी होण्याचा फायदा असा आहे की, यामध्ये आर्क काँटॅक्ट वाढतो. व्हर्लिंगमध्ये आर्क काँटॅक्ट अधिक असल्यामुळे कापाची खोली अधिक मिळते. उच्च वेग, उच्च फीड साध्य करता येतो. मटेरियल रीमूव्हल जास्त आणि वेगाने होते. यामध्ये कच्चा माल (रॉ मटेरियल) एका ठराविक दर्जापर्यंत फिनिश करून घ्यावा लागतो. त्यानंतर आवश्यकतेनुसार तो यंत्रभाग फिनिश करता येतो. ज्या व्यासावर आटे करावयाचे आहेत, त्याचे फिनिशिंग केल्यानंतर व्हर्लिंग केले जाते.

व्हर्लिंग चालू असतानाचा व्हिडीओ पाहण्यासाठी सोबत दिलेला QR कोड मोबाईलवर स्कॅन करा

थ्रेड व्हर्लिंग प्रक्रियेद्वारा ट्रॅपेझॉयडल, अॅक्मे, पॉवर, वर्म प्रकारचे आटे केले जातात.

चित्र क्र. 4 थ्रेड व्हर्लिंग चालू असताना

थ्रेड व्हर्लिंगसाठी काही महत्त्वाच्या बाबी

थ्रेड व्हर्लिंग प्रक्रिया जरी सोपी असली, तरी यंत्रण करतेवेळी पुढील काही मुद्दे समजून घेणे आवश्यक आहे.

1. मशीन : प्रत्येक मशीन व्हर्लिंग करण्यासाठी वापरता येत नाही. मशीनमध्ये मुख्य स्पिंडलवर C अक्ष तरी असला पाहिजे किंवा मुख्य स्पिंडल सर्व्हो प्रकारचे असले पाहिजे. अशा प्रकारच्या स्पिंडलमुळे 10 किंवा 20 आर.पी.एम.ची गती प्रोग्रॅम करून मिळू शकते.

2. थ्रेडिंग इन्सर्ट : आट्याचा इच्छित (डिझायर्ड) आकार (शेप) मिळविण्यासाठी त्या इच्छित आट्याच्या फॉर्मशी जुळणारा एक विशेष फॉर्म इन्सर्ट आवश्यक असतो.

3. कापाची खोली : कापाची जास्तीतजास्त खोली हत्यारधारकाच्या (टूल होल्डर) संदर्भात इन्सर्ट पुढे किती डोकावतो आहे त्यानुसार निर्धारित केली जाते.

4. जास्तीतजास्त व्यास : कटरच्या टोकांमधील (टिप) अंतर्लिखित (इन्स्क्राइब्ड्) वर्तुळाद्वारे जास्तीतजास्त व्यास निर्धारित केला जातो. जर टूल जलद मागे घ्यायचे (रॅपिड रिट्रॅक्शन) असेल, तर कटर आणि कार्यवस्तू यांच्या दरम्यान क्लिअरन्स असणे आवश्यक आहे. क्वचित प्रसंगी कटर रिंगच्या IC पर्यंतचा मोठा व्यास मिळविता येतो. यासाठी व्हर्लिंग कटरने (डायमध्ये असते तसे) एकाच पिचमध्ये पुढे सरकले पाहिजे आणि मागे आले पाहिजे. या कामात सावधगिरी बाळगणे आवश्यक असते, अन्यथा कटर, कटर रिंग आणि व्हर्लिंग स्पिंडल यांचे मोठे नुकसान होऊ शकते.

5. आवश्यक पास : काही अपवादांशिवाय, जर कापाच्या खोलीची जास्तीतजास्त मर्यादा ओलांडली गेली नसेल, तर उपलब्ध व्यासातून साधारणपणे एकाच पासमध्ये व्हर्लिंग पूर्ण केले जाते.

6. हेलिक्स कोन : थ्रेडिंग प्रक्रियेदरम्यान, कटरच्या कडेवर (एज) दाब (प्रेशर) वाढल्यामुळे, त्यातून लहान चिप तुटून बाहेर येऊ नयेत म्हणून योग्य कटर क्लिअरन्स आवश्यक असतो. व्हर्लिंग प्रक्रियेत, कटर असलेल्या व्हर्लिंग स्पिंडलला आट्याच्या हेलिक्स कोनावर सेट केले जाते, ज्यामुळे जसजसे व्हर्लिंग कटर, यंत्रभागावरून पुढे सरकते, तसतसे कटरच्या बाजूने यंत्रभागाला योग्य क्लिअरन्स मिळतो. चुकीच्या हेलिक्स कोनात सेट केलेल्या कटरमुळे बर आणि अयोग्य फॉर्म तयार होतो.

7. व्हर्लिंग करता येण्याजोगे मटेरियल : आधीपासून कठीणीकरण (प्री हार्डन्ड) केलेल्या काही मटेरियलसह, सर्व धातूंवर व्हर्लिंग प्रक्रिया केली जाऊ शकते.

8. आर.पी.एम. : व्हर्लिंगमध्ये असलेल्या तुटक कापांमुळे (इंटरप्टेड कट), ही प्रक्रिया टर्निंगपेक्षा जास्त करून मिलिंग ऑपरेशनसारखी असते. म्हणून, आर.पी.एम.ची गणना करण्यासाठी वापरले जाणारे पृष्ठीय क्षेत्र जास्त करून मिलिंगवर आधारित असते.

9. सरकवेग (फीड) : सरकवेग, आट्याच्या लीडद्वारे निर्धारित केला जातो आणि G32 किंवा इतर प्रोग्रॅम केलेले TPI G कोड वापरून C अक्षाच्या (मुख्य स्पिंडल) परिभ्रमणामध्ये (रिव्होल्युशन) प्रोग्रॅम केला जातो. C अक्षाचा आर.पी.एम. जसजसा वाढतो किंवा कमी होतो, तसतसे Z अक्षाच्या हालचालीचे प्रमाण आपोआप वाढते किंवा कमी होते.

10. चिप लोड : C अक्षाच्या आर.पी.एम.ची गणना करण्यासाठी चिप लोड वापरला जातो. हे फिनिश मिलिंगसाठी यंत्रण माहितीच्या शिफारसींवर आधारित आहे. मिलिंग फीड हे अवजड (हेवी) मिलिंग सेंटरवर आधारित असल्यामुळे, कमी ताकदीच्या टूल स्पिंडलवर काम करताना चिप लोड कमी केला जातो.

11. उच्च दाबाचे शीतक (कूलंट) : उच्च दाबाचे शीतक वापरणे आणि ते अचूकपणे कटिंग इन्सर्टच्या पुढच्या भागावर सोडले जाणे आवश्यक असते. यामुळे चिप चांगल्या प्रकारे बाहेर नेल्या जातात आणि आगीचा संभाव्य धोका कमी होतो, तसेच टूलचे इष्टतम आयुर्मान मिळते. जर ज्वलनशील मटेरियलचे यंत्रण केले जात असेल, तर अग्निशामक प्रणालीचा वापर करणे अनिवार्य असते.

चित्र क्र. 5 व्हर्लिंग करून पूर्ण झालेला यंत्रभाग

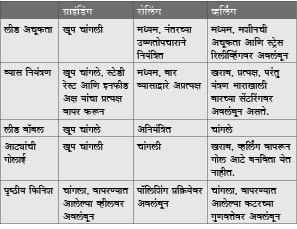

सिंगल पॉइंट टूल कटिंग थ्रेडिंग/थ्रेड व्हर्लिंग/थ्रेड रोलिंग तुलना

सिंगल पॉइंट टूल कटिंग सी.एन.सी. किंवा लेथवर केले तर ते मल्टी पास थ्रेडिंग असते. व्हर्लिंगमध्ये एकाच पासमध्ये थ्रेडिंग होते. सिंगल पॉइंट थ्रेड कटिंगपेक्षा थ्रेड व्हर्लिंगवर उत्पादन जास्त मिळते. थ्रेड व्हर्लिंग प्रक्रिया सिंगल पॉइंट थ्रेडिंगपेक्षा बरीच लाभदायक ठरते.

• खोल आटे (डीप थ्रेड) : अॅक्मे फॉर्म आणि इतर अधिक पिच असलेल्या आट्यांमध्ये असतो तसाच बोन स्क्रूमध्ये सामान्यत: खोल आटा तयार होतो. व्हर्लिंगद्वारे त्याचे यंत्रण कमी वेळात करता येते.

• व्यासापेक्षा अधिक लांबीचे आटे : जेव्हा थ्रेड व्हर्लिंग स्विस स्पिंडल प्रकारच्या मशीनवर करण्यात येते, तेव्हा त्यात गाइड बुशिंगच्या जवळ यंत्रण होते आणि त्यामुळे व्यासापेक्षा अधिक लांबीच्या स्क्रूला अधिक आधार आणि कडकपणा (रिजिडिटी) मिळतो. ही प्रक्रिया सहसा बाह्य व्यासावर एकाच पासमध्ये केली जाते, ज्यामुळे मटेरियलचा स्थिर आधार कायम मिळत रहातो.

• वेगवान सेटअप : थ्रेड व्हर्लिंग प्रक्रियेत रफ आणि फिनिश इन्सर्ट फॉर्म यांची सांगड घालण्याची आवश्यकता नसल्यामुळे, सेटअप आणि डीबगिंगसाठी लागणारा वेळ कमी असतो. यामुळे आधार देण्यासाठी लागणारी विशेष उपसाधने आणि महागडे स्टार्टअप विकासाचे खर्च दूर होतात.

• अधिक उत्पादकता : आवर्तन वेळेतील (सायकल टाइम) कपात आणि अधिक उत्पादक वेळ यांचा परिणाम म्हणजे अधिक उत्पादकता. बाह्य व्यासावर थ्रेड व्हर्लिंग बहुधा एका पासमध्ये केले जाते. सिंगल पॉइंट थ्रेडिंगमध्ये आवश्यक असलेले अनेक पास यात काढून टाकले जातात. अनावश्यक आधार उपसाधने आणि मल्टीपल थ्रेड पास काढून टाकल्यामुळे, एकच आवर्तन काही मिनिटांनी कमी केले जाऊ शकते.

• टूल आयुर्मानामध्ये वाढ : सिंगल पॉइंट टूलपेक्षा व्हर्लिंग इन्सर्टमध्ये अधिक मजबूत कर्तन कड असते. त्याचे कारण म्हणजे यात व्हर्लिंग स्पिंडलच्या फिरण्यामुळे कटर साइड क्लिअरन्स मिळतो, कर्तन कडेच्या खाली असलेले मटेरियल बाजूला हटवून नाही.

• कटर क्लिअरन्स : सिंगल पॉइंट थ्रेडिंग इन्सर्ट वापरताना अतिरिक्त रिलीफमुळे कर्तन कडांची शक्ती कमी होते. जर आट्याचा हेलिक्स कोन 7° असेल, तर कटर क्लिअरन्स 7° पेक्षा जास्त असणे आवश्यक आहे. ले डाउन इन्सर्टमध्ये इन्सर्टच्या खाली असलेले अॅन्व्हिल वापरता येते, ज्यामुळे क्लिअरन्सची समस्या काही प्रमाणात कमी होऊ शकते. तरीही, स्टँडर्ड अॅन्व्हिलवर सामान्यत: 6° हा अधिकतम कोन असतो आणि उर्वरित क्लिअरन्स इन्सर्टच्या रिलीफमधूनच मिळवावा लागतो. टॉप नॉच किंवा साइड स्क्रू इन्सर्टसाठी विशेष हत्यारधारकांची आवश्यकता असते किंवा कटरमध्येच सर्व क्लिअरन्स ठेवणे आवश्यक असते. यामुळे कर्तन कडेची ताकद खूपच कमी होते. व्हर्लिंगमध्ये चिप लोड हे सिंगल पॉइंटिंगपेक्षा बऱ्यापैकी कमी असते आणि त्यातील कर्तन कडेची ताकद अधिक असल्यामुळे, जास्तीचे टूल आयुर्मान आणि अधिक उत्पादक वेळ मिळविता येतो.

रोलिंगमध्येही सिंगल पासच होतो. पण प्रेशरची मर्यादा असते. फाइन पिच सहज होतात पण कोअर्स पिचसाठी तसा रोल करून मिळणे, त्या रोलचे आयुर्मान मिळणे हे आव्हान असते. थ्रेड रोलिंगमध्येही मर्यादा आहेत. मशीन कोणती वापरायची यावर त्याच्या मर्यादा ठरतात. व्हर्लिंगमध्ये शोल्डरच्या अगदी जवळ आटा कापला जातो. जेव्हा शोल्डरच्या जवळ थ्रेडिंग करावे लागते तेव्हा व्हर्लिंग करता येते, परंतु रोलिंग करणे शक्य नसते. कारण रोलिंगमध्ये त्यासाठी पुरेशी जागा (गॅप) मिळत नाही. यंत्रभागही हलतो. हेलिक्समधील फरकामुळे यंत्रभाग त्याची जागा सोडतो. ते कोनावर (अँगल) अवलंबून असते. त्यामुळे शोल्डरला धडकून रोल तुटण्याची शक्यता असते. थ्रेड रोलिंगमध्ये पिच व्यासाच्या जवळ रोलिंग केले जाते. त्यामुळे कमी व्यास असेल आणि जर त्याला रोलिंग करता आले नाही किंवा करता करता रोल तुटला तर दुसरा रोल येईपर्यंत आपल्याला वाट पहावी लागते. परंतु व्हर्लिंगमध्ये तसे होत नाही.

उपयुक्तता

समजा 4 मॉड्यूलचा वर्म यंत्रण करावयाचा आहे. त्याची थ्रेडिंगची लांबी साधारण 4 इंच किंवा 100 मिमी. आहे. लेथवर किंवा कोणत्याही मशीनवर तो करण्यासाठी एक दिवसाचा कालावधी लागतो. त्याउलट व्हर्लिंग प्रक्रियेमध्ये हा कट 3-4 मिनिटांमध्ये करणे शक्य असते. कोणत्याही साधारण यंत्रण प्रक्रियेपेक्षा व्हर्लिंग प्रक्रियेचा वेग 90 पटीने जास्त असतो.

फाइन पिचसाठी सी.एन.सी.वर काम केले जाते, कारण एकाच सेटअपमध्ये सगळे व्यास, स्टेप, थ्रेडिंग असे केल्याने ते समकेंद्री (कॉन्सेन्ट्रिक) येते. हे थोडे निराळे ऑपरेशन असल्यामुळे यंत्रभाग व्यवस्थित पकडावा लागतो. त्याचा रनआउट व्यवस्थित असावा लागतो, तरच आटे व्यवस्थित येतात. ग्राइंडिंगमधील फिनिशसारखा पृष्ठभाग मिळतो. मशीनच्या दर्जावर त्याची अचूकता अवलंबून असते.

विनय पै यांत्रिकी अभियंते असून फ्लोकोड ऑटोमेशन कंपनीचे ते संचालक आहेत. त्यांना यंत्रण क्षेत्रात 35 हून जास्त वर्षांचा अनुभव आहे. थ्रेडिंग प्रक्रियेतील विशेष तज्ज्ञ म्हणून ते ओळखले जातात.

9890997312

@@AUTHORINFO_V1@@