थ्रेड रोलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

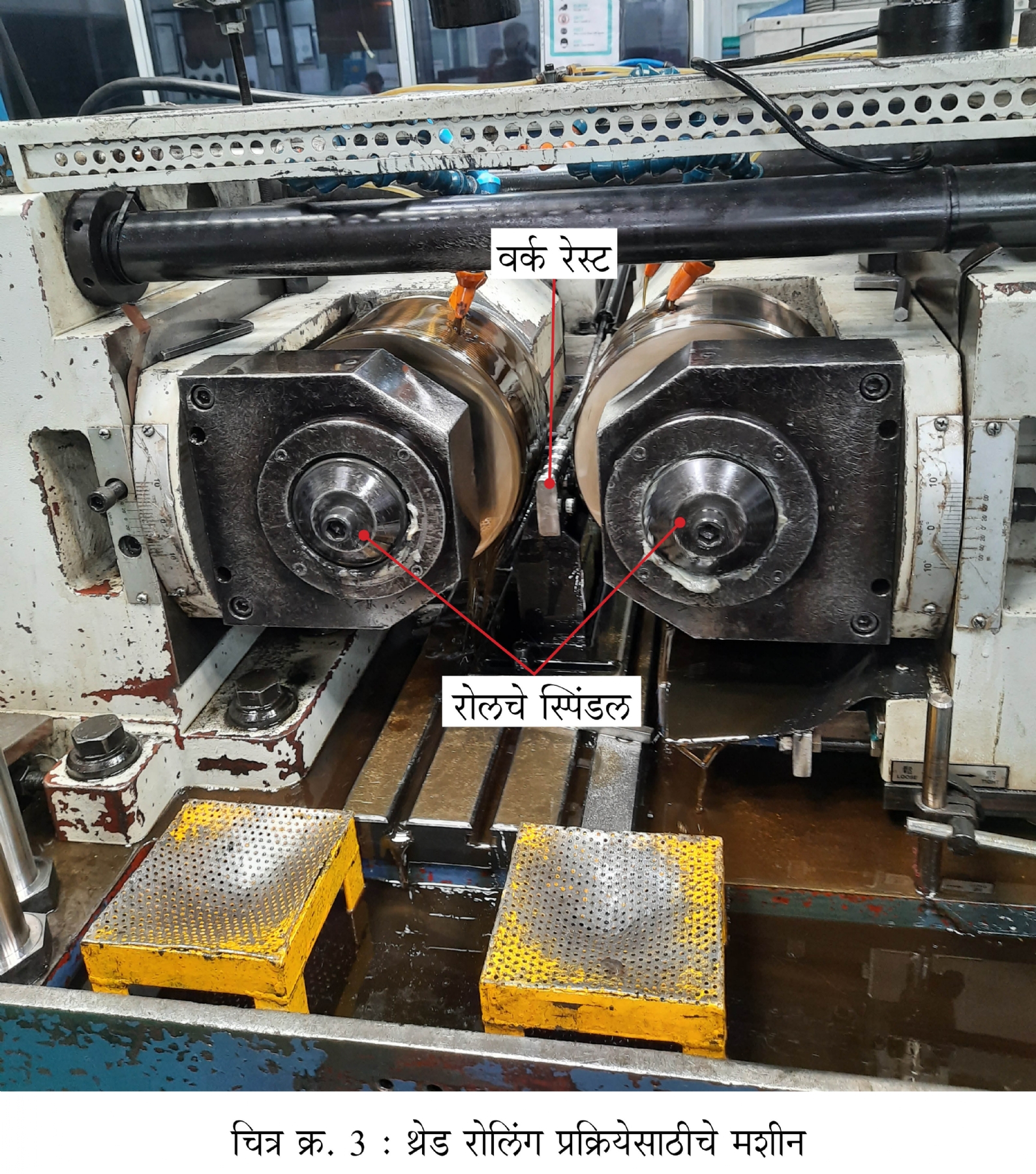

आटे (थ्रेड) करण्याच्या प्रक्रियेचे दोन मूलभूत प्रकार आहेत, थ्रेड कटिंग आणि थ्रेड रोलिंग. या दोन प्रक्रियांची ढोबळ तुलना पुढे दिली आहे.

थ्रेड कटिंग

• बारमधील नको असलेले मटेरियल कापून आट्यांचा आकार मिळविला जातो.

• कच्चा माल म्हणून वापरल्या जाणाऱ्या बारचा बाह्य व्यास (OD) अंतिम आट्यांच्या बाह्य व्यासापेक्षा जास्त असतो.

• टूलच्या वापरानुसार अचूकतेमध्ये आणि आकाराच्या सातत्यामध्ये फरक पडतो.

• आटे केल्यानंतर बारच्या मूळ कठीणतेवर (हार्डनेस) परिणाम होत नाही.

• प्रक्रियेमध्ये बर तयार होत असल्यामुळे हाताला धारदार कड लागणे किंवा बारीक बर आट्यांमध्ये शिल्लक राहण्याची शक्यता असल्यामुळे अपघात होण्याची शक्यता असते.

• M36 पेक्षा जास्त आकाराच्या फास्टनरसाठी कटिंग हीच प्रक्रिया वापरावी लागते, कारण त्या आकाराचे रोलिंग करण्यासाठी खूप मोठ्या क्षमतेची मशीन गरजेची असतात.

चित्र क्र. 1 थ्रेड कटिंग आणि थ्रेड रोलिंगनंतरची ग्रेनची संरचना (स्ट्रक्चर)

थ्रेड रोलिंग

• अंतिम आट्यांच्या आकाराची मिरर इमेज असलेला रोल वापरून, बारवरील मटेरियल दाबून आट्यांचा आकार मिळविला जातो.

• कच्चा माल म्हणून वापरल्या जाणाऱ्या बारचा बाह्य व्यास अंतिम आट्यांच्या बाह्य व्यासापेक्षा कमी असतो.

• टूल म्हणून वापरले जाणारे रोल कठीण असल्यामुळे मोठ्या संख्येने तयार होणारे फास्टनर अचूक मापात आणि सातत्यपूर्ण आकारात तयार होतात.

• कोल्ड वर्किंग प्रक्रिया असल्यामुळे अंतिम आट्यांची कठीणता वाढते.

• प्रक्रियेसाठी लागणारा एकूण वेळ कटिंगच्या तुलनेत खूप कमी असतो.

• प्रक्रियेमध्ये बर तयार होत नसल्यामुळे कुठल्याही प्रकारचा अपघात होण्याची शक्यता नसते.

थ्रेड रोलिंग प्रक्रिया

सामान्यतः पिच व्यासाला (PCD) रोलिंग केले जाते. दोन रोलच्या मध्ये कार्यवस्तू (चित्र क्र. 2) ठेवली जाते. दोन्ही रोलकडून कार्यवस्तूवर दाब दिला जातो. रोलने दिलेल्या दाबामुळे कार्यवस्तूवरील मटेरियलचे 'प्लॅस्टिक डीफॉर्मेशन' होते आणि रोलवरील आट्याची प्रतिकृती कार्यवस्तूवर तयार होऊन त्यावर आटे तयार होतात. मटेरियल दोन्ही बाजूने येत असल्यामुळे कार्यवस्तूवरील आट्यांच्या शिखर भागात पार्टिंग लाइन येते. या लाइनपर्यंतच रोलिंग करणे योग्य ठरते. त्याला पार्शल रोलिंग असे म्हणतात. पार्शल रोलिंगमुळे रोलची झीज कमी होते.

रोलिंग करताना मटेरियल कोणते आहे हे पाहणे महत्त्वाचे ठरते. सामान्यतः रोलिंग करताना C45 मटेरियल, N19 मटेरियल नॉर्मलाइज करून त्यानंतर रोलिंग केले, तर त्यामध्ये रोलचे आयुष्य अधिक मिळते. त्याच्या 'फ्लो प्रॉपर्टीज' खूप चांगल्या मिळतात.

थ्रेड रोलिंग होत असतानाचा व्हिडिओ पाहण्यासाठी सोबत दिलेला QR कोड मोबाइलवर स्कॅन करा.

मोठमोठ्या वर्म शाफ्टवर थ्रेडिंग करताना 3.75 मॉड्यूलपर्यंतच्या वर्म रोल करणे सयुक्तिक ठरते. येथेसुद्धा पार्शल रोलिंग न केल्यास रोल मुळाशी आणि वरती बाह्य व्यासाला घासत असतो. त्यामुळे भार वाढून रोलची लवकर झीज होते. कधीकधी तो तुटण्याचादेखील संभव असतो आणि त्यासाठी दाबही जास्त लागतो. कमीतकमी दाबासह रोलिंग करणे नेहमी फायद्याचे असते.

चित्र क्र.2 कार्यवस्तूवर थ्रेड रोलिंगची प्रक्रिया सुरू असताना

रोलिंगमधील महत्त्वाच्या 4 गोष्टी

1. दाब (प्रेशर) : अपेक्षित असलेल्या खोलीपर्यंत (डेप्थ) आपल्याला पाहिजे तसे रोलिंग करता येईल, इतका दाब असावा. सुरुवातीला थोडासा दाब देऊन नंतर तो वाढवत जावा. अपेक्षित आकार ज्या दाबावर मिळाला आहे, तोच दाब कायम ठेवावा, अन्यथा यंत्रभाग वाकण्याची (बेंड) शक्यता असते. शक्य तेवढ्या कमीतकमी दाबावरच नेहमी रोलिंग करावे.

2. आर.पी.एम. : नेहमी कमी आर.पी.एम.वर रोलिंग करण्याला पसंती दिली जाते. कोअर्स पिच करताना कमी आर.पी.एम. म्हणजे 16, 21 आर.पी.एम.ला रोलिंग चांगले होते.

3. प्लंज रेट : प्लंजिंग रेट जास्त न देता तो अत्यंत कमी ठेवावा. फाइन पिच असेल तर जास्त प्लंजिंग रेट द्यायला हरकत नाही. पण जेव्हा कोअर्स पिच करीत असाल, तेव्हा मशीनवरील प्लंज सेटिंग हे शक्य तेवढे कमी ठेवलेले चांगले असते.

4. ड्वेल टाइम : रोलिंगमध्ये वर्क हार्डनिंग होत असते. यंत्रभाग जसजसा दाबला जातो, तसतसा तो कठीण (हार्ड) होत जातो. त्याच्यावरती रोलला अधिक वेळ फिरवू नये. यामुळे रोल खराब होऊ शकतो. ड्वेल टाइम कसा सेट करायचा यासाठी एक सर्वसाधारण नियम आहे, तो म्हणजे यंत्रभागाच्या 30 फेऱ्या (रीव्होल्युशन) होतील एवढा ड्वेल टाइम असला पाहिजे. रोलरवरील आटे मल्टी स्टार्ट असतात. रोलचा व्यास आणि यंत्रभागाचा व्यास यावर त्याला किती स्टार्ट (5, 10, 12, 15) असतात, हे अवलंबून असते. कार्यवस्तूच्या PCD च्या मल्टीपलमध्ये रोलिंगचा व्यास असतो. उदाहरणार्थ, रोलिंग करावयाचा व्यास 10 मिमी. आहे. रोलिंग केल्यानंतर त्याचा PCD वेगळा होऊ शकतो, बाह्य व्यास वेगळा होऊ शकतो. रोलिंग करावयाच्या कार्यवस्तूचा बाह्य व्यास 10 मिमी. असेल आणि रोलरचा व्यास 200 मिमी. असेल, तर त्यावर 20 स्टार्ट असतात. म्हणजे रोलरच्या एका फेऱ्याला ती कार्यवस्तू 20 वेळा फिरेल. म्हणजेच रोलरच्या 1.5 किंवा 2 फेऱ्यांमध्ये कार्यवस्तूवरील आट्यांचे रोलिंग पूर्ण होईल. एवढाच ड्वेल टाइम द्यायचा असतो.

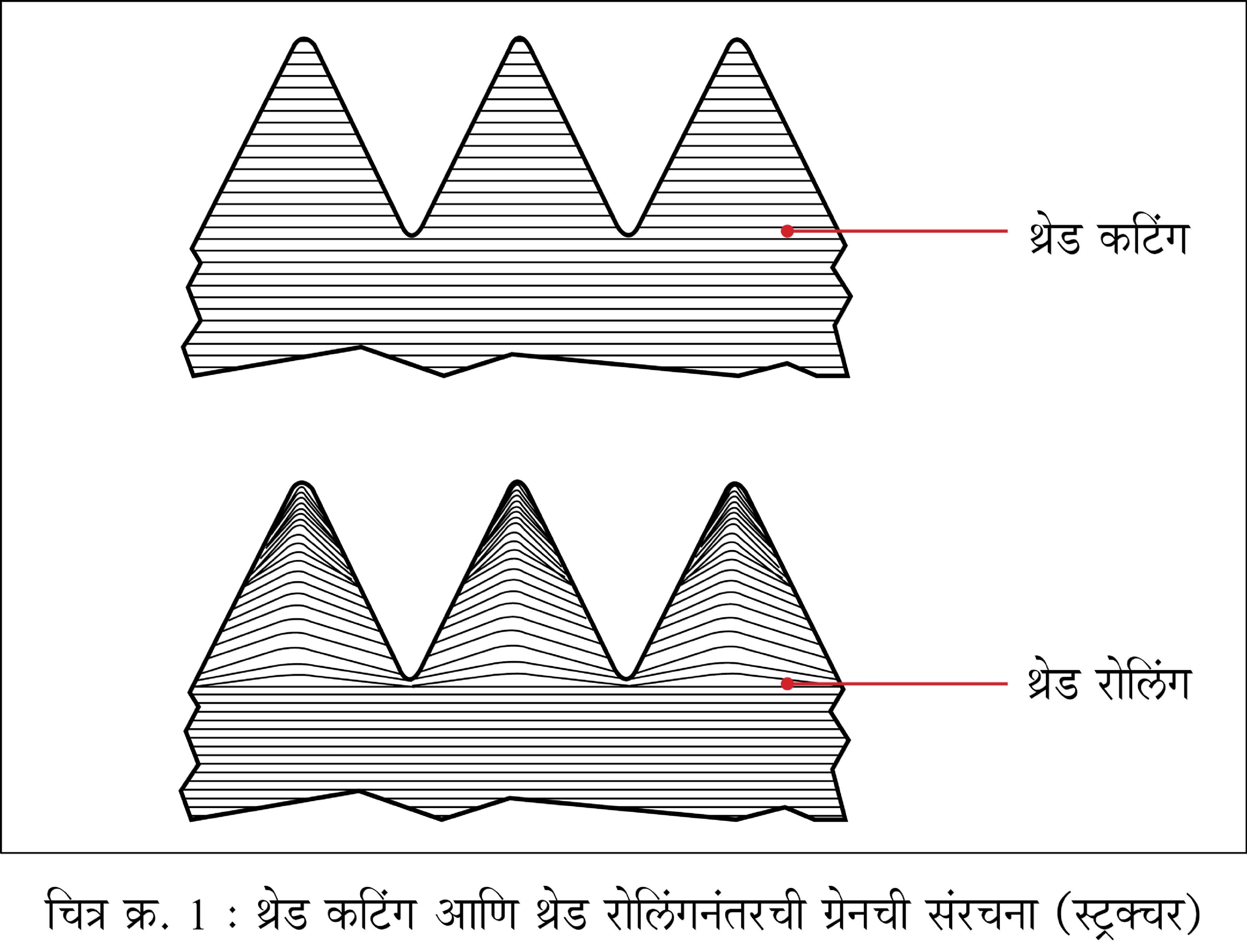

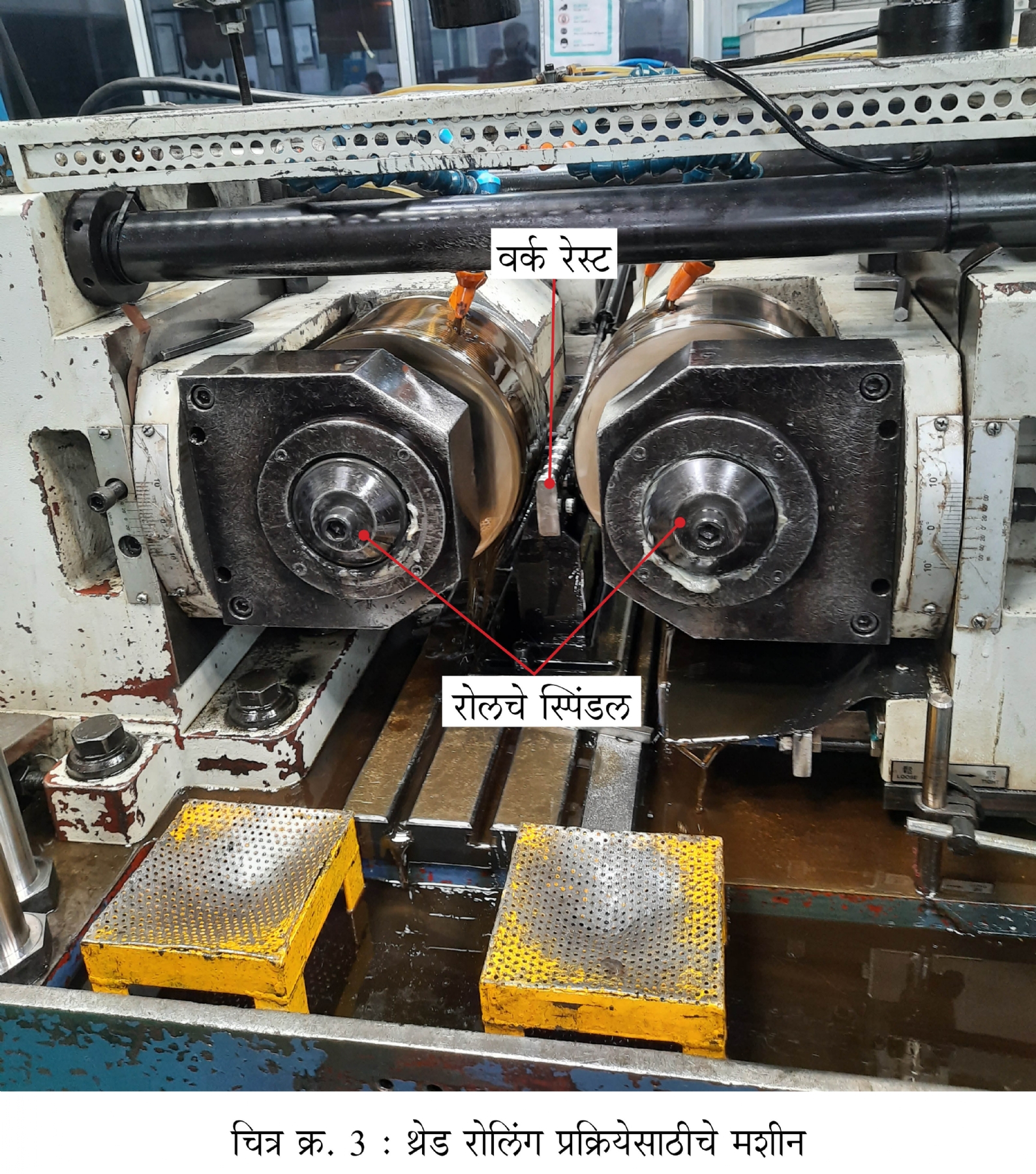

चित्र क्र. 3 थ्रेड रोलिंग प्रक्रियेसाठी मशीन

मशीन

रोलिंग प्रक्रियेसाठी 2 प्रकारची मशीन असतात. मशीनमध्ये 2 रोल 2 शाफ्टवरती बसविलेले (माउंट) असतात. एका प्रकारच्या मशीनमध्ये (चित्र क्र. 3) 2 स्लाइड असतात, ज्यामध्ये दोन्ही रोल पुढे येऊन कार्यवस्तूवर दाब देतात. दुसऱ्या प्रकारच्या मशीनमध्ये एक रोल स्थिर अक्षाभोवती फिरत असतो आणि फक्त दुसरा रोल पुढे येऊन तो कार्यवस्तूवर दाब देतो. रोलिंगमधील अचूकतेच्या संदर्भातील बहुतांशी समस्यांचे कारण हे स्लाइड असते.

मशीनवरील सेटिंग

जेव्हा वर्करेस्टवर कार्यवस्तू ठेवली जाते, तेव्हा कार्यवस्तूची केंद्ररेषा (सेंटर लाइन) आणि रोलची केंद्ररेषा ही तंतोतंतच असावी असे अपेक्षित नसते. त्याचे गणित असे असते की, रोलिंग झाल्यानंतर कार्यवस्तूच्या मोठ्या व्यासाची (मेजर डायमीटर) केंद्ररेषा रोलच्या केंद्ररेषेपेक्षा थोडी खाली पाहिजे.

जर कार्यवस्तूची केंद्ररेषा रोलच्या केंद्ररेषेच्या वरती असेल, तर ती कार्यवस्तू उडते म्हणजे वरती येते आणि खाली पडते. कार्यवस्तूची केंद्ररेषा खूप खाली असूनही चालत नाही, कारण त्यामुळे वर्क रेस्ट प्लेट तुटण्याची शक्यता असते.

आट्यावरील व्यास बदलला की हेलिक्स कोन बदलतो. म्हणजे एकाच आट्याच्या बाह्य व्यासाचा हेलिक्स वेगळा असतो, पिच सर्कल व्यासाला तो वेगळा असतो आणि रूट व्यासाला तो वेगळा असतो. जेव्हा कोअर्स पिच रोलिंग केला जातो, तेव्हा हेलिक्स कोनामधील या फरकामुळे यंत्रभाग थोडा पुढे जातो आणि मग मागे येतो. त्यामुळे शोल्डरच्या जवळ रोलिंग करणे कठीण होते. ज्याला कॉलर नाही, अशा प्लेन शाफ्टला रोलिंग करणे सोपे होते.

थ्रू फीड रोलिंगमध्ये यंत्रभाग पुढे जात रहातो. जर कार्यवस्तू लांबीला जास्त असेल आणि रोलची लांबी कमी असेल तर अशावेळी यंत्रभागाने पुढे मागे हलले पाहिजे. अशावेळी त्यात 2 प्रकारचे रोल असतात. एक म्हणजे अँग्युलर थ्रू फीड रोल. यामध्ये पिचच्या नुसत्या खाचा (ग्रूव्ह) असतात. 5 मिमी. पिचचे रोल असतात आणि ते रोल लावून त्याला हेलिक्स कोन कॉम्पेनसेट केलेला असतो. दोन्ही स्पिंडल, एक कार्यवस्तूच्या दिशेत आणि एक टूलच्या दिशेत, समायोजित करून त्याला त्या कार्यवस्तूवर जेवढा हेलिक्स आहे तेवढाच हेलिक्स दिलेला असतो आणि मग तो यंत्रभाग दोन रोलच्या मधून बरोबर पुढे जातो. दुसरा प्रकार म्हणजे थ्रेडेड रोलर. त्याच्या हेलिक्स कोनामध्ये फरक केलेला असतो. हेलिक्स कोनातील फरकामुळे तो यंत्रभाग थ्रू फीड होतो आणि तो वेग आपल्याला नियंत्रित करता येतो. अँग्युलर थ्रू फीड रोलरपेक्षा ही पद्धत अधिक चांगली ठरते. यंत्रभाग हळू जातो आणि व्यवस्थित रोल होतो. मोठे मोठे लीड स्क्रू, स्पिंडलवर आटे रोल करताना, त्याला एवढा मोठा लांबडा रोलर घेता येत नाही. तो थ्रू फीड करावा लागतो.

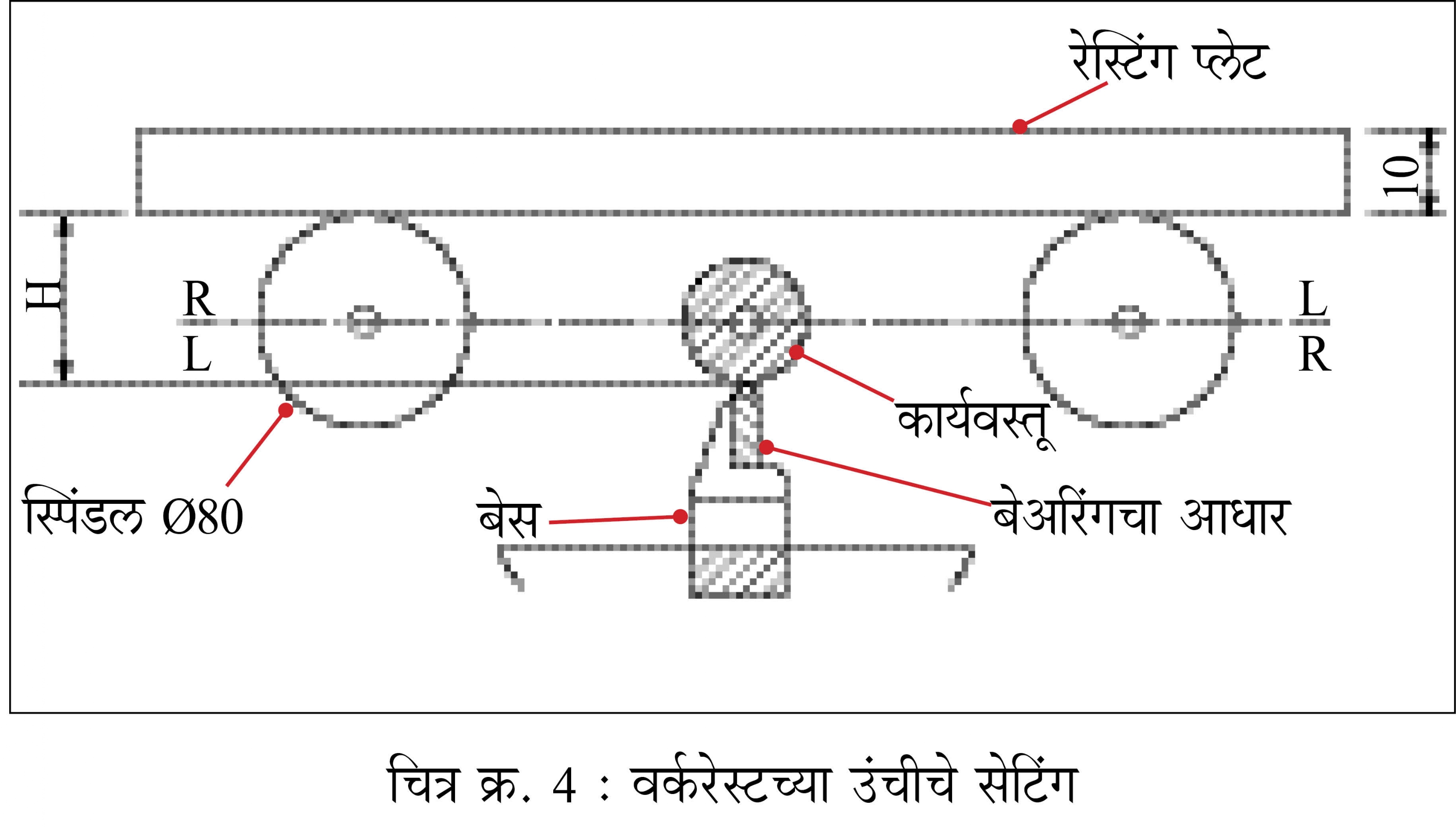

चित्र क्र. 4 वर्करेस्टच्या उंचीचे सेटिंग

रोल

थ्रेड रोलसाठी हाय कार्बन हाय क्रोम मटेरियल वापरतात. त्याचे ब्लँक टर्निंग करून घेतात. ज्या आकाराचा व्यास आहे, जो गणित करून नक्की झालेला आहे, तो कोणत्या मशीनवर वापरणार आहे, त्याच्या शाफ्टच्या आकाराप्रमाणे त्याचे बोअर आणि त्याला एक की वे असतो ते करून घेतात. त्यानंतर त्याला व्हॅक्युममध्ये हीट ट्रीटमेंट केली जाते. त्याच्यामुळे कठीणता चांगली मिळते. सर्व संरचना चांगल्या येतात. आट्यांमध्ये एकसारखेपणा येतो. रोलचे आयुर्मानही चांगले मिळते. त्याचे आटे ग्राइंडिंग करतात.

थ्रेड रोलिंगचे प्रकार

1. इनफीड थ्रेड रोलिंग

2. थ्रू फीड थ्रेड रोलिंग

इनफीड थ्रेड रोलिंगने मर्यादित लांबीचे थ्रेड रोलिंग केले जाते, तर थ्रू फीड थ्रेड रोलिंगने अमर्यादित लांबीचे थ्रेड रोलिंग केले जाते. इनफीड रोलला एकापेक्षा जास्त स्टार्टस असतात, तर थ्रू फीड रोलला टेपर एंट्री आणि टेपर एक्झिट डिग्री दिलेली असते. इनफीड रोलला थ्रेड रोलिंग मशीनवर डिग्री द्यावी लागत नाही.

चित्र क्र. 5 मोठ्या व्यासाची तपासणी

उदाहरण

पुण्यातील रॅनडॅक या आमच्या कंपनीमध्ये वेगवेगळ्या प्रकारचे फास्टनर बनविले जातात. हाय टेन्साइल प्रकारचे स्टड आणि बोल्ट बनविण्यात आमची कंपनी जगविख्यात आहे. यातील बहुसंख्य यंत्रभाग थ्रेड रोलिंग करून बनविले जातात. त्यातीलच एक उदाहरण पुढे दिले आहे. सर्वसाधारणपणे कुठल्याही फास्टनरचा कार्य प्रवाह तक्ता पुढे दिल्यानुसार असतो. M36 x 4 मिमी. पिच असलेल्या फास्टनरची उत्पादन प्रक्रिया अधिक तपशिलात पुढे दिली आहे.

कच्चा माल

42CrMo4, 32CrMo4 चे 3 अथवा 6 मीटर लांबीचे 35 किंवा 34 मिमी. व्यासाचे बार.

तपासणी

मटेरियल आमच्याकडे आल्यावर त्याची टेन्साइल आणि इम्पॅक्ट स्ट्रेंग्थ तपासली जाते.

तुकडे करणे आणि यंत्रण

तपासणीमध्ये स्वीकृत झालेले बार अपेक्षित लांबीला कापले जातात. M36 साठी कटिंगची लांबी 610, 545, 635 मिमी. असते. त्यानंतर बोल्ट असेल, तर हेडचा आकार बनविण्यासाठी फोर्जिंग केले जाते. नंतर त्यावर अपेक्षित कठीणता (हार्डनेस) मिळविण्यासाठी उष्णतोपचार प्रक्रिया (हीट ट्रीटमेंट) होते. साधारणपणे आम्ही 32 ते 38 HRC पर्यंत कठीणता ठेवतो. नंतर त्यावर ब्लास्टिंग होते. नंतर मशीनवर कार्यवस्तूचा फिनिश व्यास ड्रॉइंगप्रमाणे जो असेल तो केला जातो. रोलिंग करण्यासाठी कार्यवस्तूचा प्री रोल व्यास बरोबर असणे महत्त्वाचे आहे. प्री रोल व्यास बरोबर ठेवण्यासाठी आम्ही पुढील समीकरण वापरतो,

M36 साठी हा व्यास 33.15 ते 33.2 मिमी.च्या दरम्यान असतो.

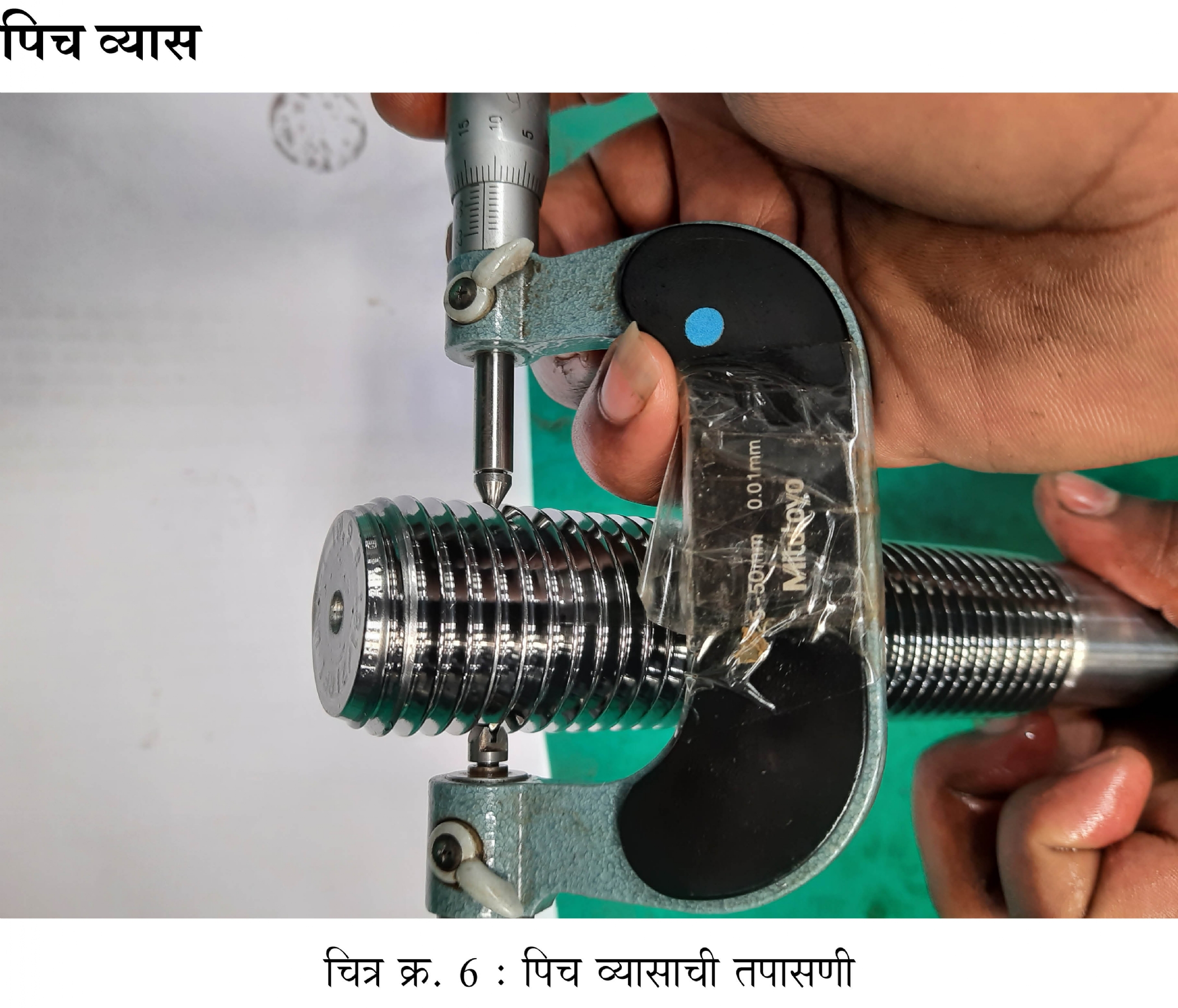

चित्र क्र.6 पिच व्यासाची तपासणी

थ्रेड रोलिंग

ड्रॉइंगनुसार रोलची तपासणी होते. या कामासाठी कुठला रोल लागणार आहे, इनफीड की थ्रू फीड ते ठरविले जाते. जर नुसताच स्टड असेल तर थ्रू फीड केले जाते, तसेच त्याच्या लांबीवर हे ठरते. त्याच्या मर्यादा म्हणजे आपल्या मशीनला जो रोल बसतो तो जास्तीतजास्त 220 मिमी.पर्यंत लांबीचा असतो. कार्यवस्तूवर त्यापेक्षा जर जास्त लांबीचे आटे असतील तर त्याला थ्रू फीड रोलिंग केले जाते. त्यापेक्षा कमी असेल तर इनफीड रोलिंग करतो. त्यानुसार रोल कुठला घ्यायचा हे ठरविले जाते. रोल आणल्यावर मशीनला सेटिंग लावले जाते. सेटिंगमध्ये बारच्या केंद्र रेषेची उंची (सेंटर हाइट) अतिशय महत्त्वाची असते. M36 प्रकारच्या बोल्ट/स्टडसाठी हे गणित पुढे दिल्यानुसार असते.

सेंटर हाइट H = (स्पिंडलचा व्यास + कार्यवस्तूचा व्यास)/2

= (80 + 36)/2

= 116/2

= 58 ± 0.5 मिमी.

कार्यवस्तूच्या केंद्ररेषेची उंची सेट करण्यासाठी चित्र क्र. 4 मध्ये दाखविल्याप्रमाणे स्पिंडलवरती 10 मिमी.ची पट्टी लावलेली आहे. स्पिंडलच्या सर्वात वरच्या बिंदूपासून बेअरिंगच्या टोकापर्यंत 58 मिमी. लांबी अपेक्षित असते. ज्यावर कार्यवस्तू ठेवली जाते, त्या वर्करेस्टवर बॉल किंवा नीडल बेअरिंग असतात. बेअरिंगवर कार्यवस्तू बसते आणि त्यामुळे ती रोलिंग होताना फिरू शकते. वर्करेस्टची उंची सेट करण्यासाठी त्याच्या बेसखाली पट्टी ठेवली जाते. आम्ही वेगवेगळ्या आकाराच्या फास्टनरसाठी स्टँडर्ड जाडीच्या पट्ट्या केल्या आहेत. वर्करेस्ट फास्टनरच्या पूर्ण लांबीला आधार देते. जेवढी रोलची लांबी असते, तेवढीच वर्करेस्टची लांबी असते. जर थ्रू फीडची कार्यवस्तू असेल, तर त्यासाठी रोलला टेपर कोन दिला जातो. त्यासाठी पुढील सूत्र वापरले जाते.

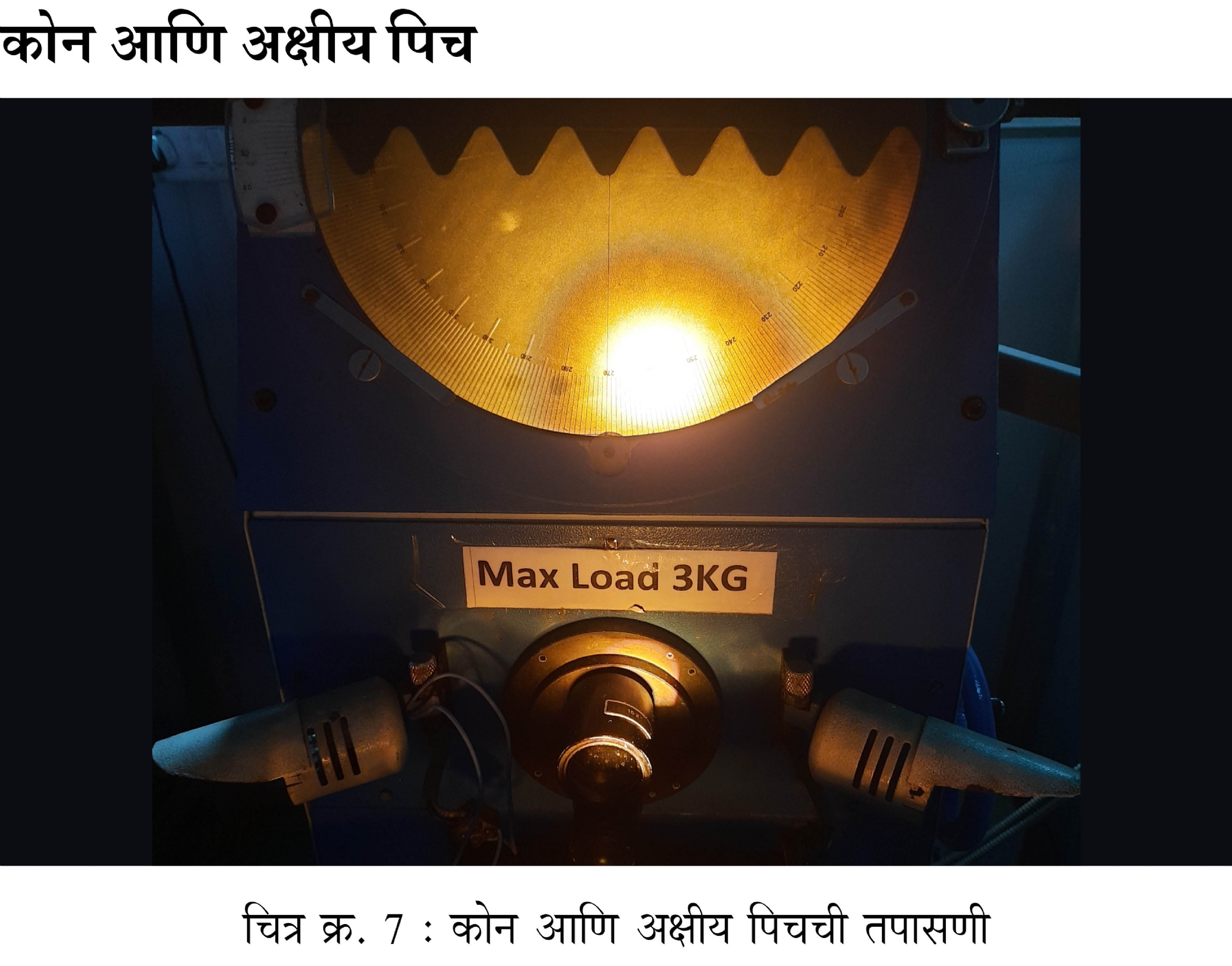

चित्र क्र. 7 कोन आणि अक्षीय पिचची तपासणी

रोलवरील दाब (प्रेशर) कार्यवस्तू आणि लांबीप्रमाणे सेट केला जातो. साधारणपणे त्याचे मूल्य 150 ते 160 बारपर्यंत असते. सेटिंगमधील आणखी आव्हाने म्हणजे रोलचे प्रतल योग्य राखणे. त्यानंतर दोन्ही रोलमधला पिच जुळवून घ्यावा लागतो.

रोलिंगचे सेटिंग करताना सुरुवातीला 0.2 ते 0.5 मिमी.पर्यंत आट्यांची खोली (डेप्थ) ठेवली जाते आणि दोन्ही रोलचे सेटिंग केले जाते. जेणेकरून तयार होणाऱ्या आट्याच्या खाचेत दोन्ही रोल व्यवस्थित फिरतील. ते सेटिंग झाले की खोली वाढविली जाते. पहिला स्टड अथवा बोल्ट रोलिंग झाल्यानंतर त्याच्या सर्व भूमितीची तपासणी केली जाते. सर्व तपासण्यात तो योग्य असल्याचे नक्की झाले की उत्पादन सुरू केले जाते.

चित्र क्र. 8 गेज वापरून तपासणी चित्र क्र.9 प्रोफाइलवरील सर्व मोजमापांची तपासणी

तपासण्या

रोलिंगनंतर पुढील तपासण्या केल्या जातात.

मोठ्या संख्येने केल्या जाणाऱ्या उत्पादनामध्ये सातत्यपूर्ण अचूकता देणारी थ्रेड रोलिंग ही प्रक्रिया बहुगुणी अशीच आहे. त्यातून होणारे फायदे लेखाच्या सुरुवातीला नमूद केले आहेतच. योग्य दर्जाचा कच्चा माल वापरल्याने आणि मशीनचे काटेकोर सेटिंग केल्याने या प्रक्रियेमधून विना अडथळा उत्तम दर्जाचे उत्पादन मिळविता येते.

सतीश भिडे यांत्रिकी अभियंते असून, त्यांना यांत्रिकी उद्योगातील एकूण 34 वर्षांपेक्षा जास्त अनुभव आहे. गेली 20 वर्षांहून अधिक काळ ते रॅनडॅक फास्टनर्स इंडिया प्रा. लि. कंपनीचे संचालक आहेत.

020-67909000

@@AUTHORINFO_V1@@