अतिआत्मविश्वासाचे परिणाम

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उत्पादन होणाऱ्या यंत्रभागासाठी प्रक्रिया ठरविताना आपण सर्व बाजूने म्हणजे त्या भागाचे ड्रॉइंग, टॉलरन्स, भूमितीय अचूकता, भाग कुठे बसतो, अशा अॅप्लिकेशनच्या दृष्टीने आवश्यक त्या गोष्टींचा नेहमी विचार करतो. परंतु मशीनच्या देखभालीच्या अनुषंगाने एखादा भाग बदलावा लागतो त्यावेळी सदर भाग आपणच तयार करण्यासाठी प्रक्रिया ठरवावी लागते. हे करताना नजरचुकीने किंवा आपल्या मुबलक अनुभवातून आलेल्या अतिआत्मविश्वासामुळे वरीलपैकी काही गोष्टींचे महत्त्व लक्षात येत नाही. त्यामुळे त्याकडे दुर्लक्ष होऊ शकते आणि अपेक्षित गोष्ट साध्य होत नाही. अशाच प्रकारचा आलेला एक अनुभव.

4-5 वर्षांपूर्वी एका स्टील फर्निचर तयार करणाऱ्या कंपनीत मी सल्लागार म्हणून कार्यरत होतो. या कंपनीत सुपर मार्केट, बझार, मॉल, मेडिकल शॉप यांना लागणारी विविध उत्पादने तयार होत होती. त्यासाठी विविध प्रकारचे स्टील बार, पाइप तसेच स्टीलचे पत्रे यांचा वापर करून विविध आकाराचे पॅनल, कव्हर, कॅबिनेट, ड्रॉवर यांच्या बेंडिंग आणि फॉर्मिंगसाठी काही परदेशी मशीन होती. कारखान्यामध्ये 1-2 वर्षामध्येच एक नवीन सी.एन.सी. पॅनेल बेंडिंग मशीन आलेले होते आणि ते नियमित वापरात होते.

कंपनीच्या मालकाबरोबर एका कामाची चर्चा सुरू असताना, सदर मशीन हाताळणारा सुपरवायझर आला आणि म्हणाला, "साहेब, मशीनचे क्लॅम्पिंग स्पिंडल खराब झाले आहे. काम व्यवस्थित होत नाही." साहेबांनी लगेच शॉप व्यवस्थापकाला बोलावून चर्चा करून सदर भाग बदलण्याची आणि नवीन स्पिंडलसाठी ऑर्डर देण्याविषयीची सूचना दिली. ही चर्चा चालू असताना असे लक्षात आले की, सदर भाग त्या मशीनवर वर्षातून दोन वेळा बदलावा लागतो. त्याप्रमाणे तो परदेशातून आयात करावा लागतो. मी एक आव्हान आणि कुतूहल म्हणून सदर भागाचा प्राथमिक अभ्यास करून, आपल्याला हा भाग तयार करता येणे शक्य आहे, यासाठी साहेबांचे मन वळविले. आणखी एक कारण म्हणजे आयात भागाची किंमत आणि ऑर्डर दिल्यावर प्रत्यक्ष मिळण्याचा कालावधी जवळजवळ 2-3 महिने होता.

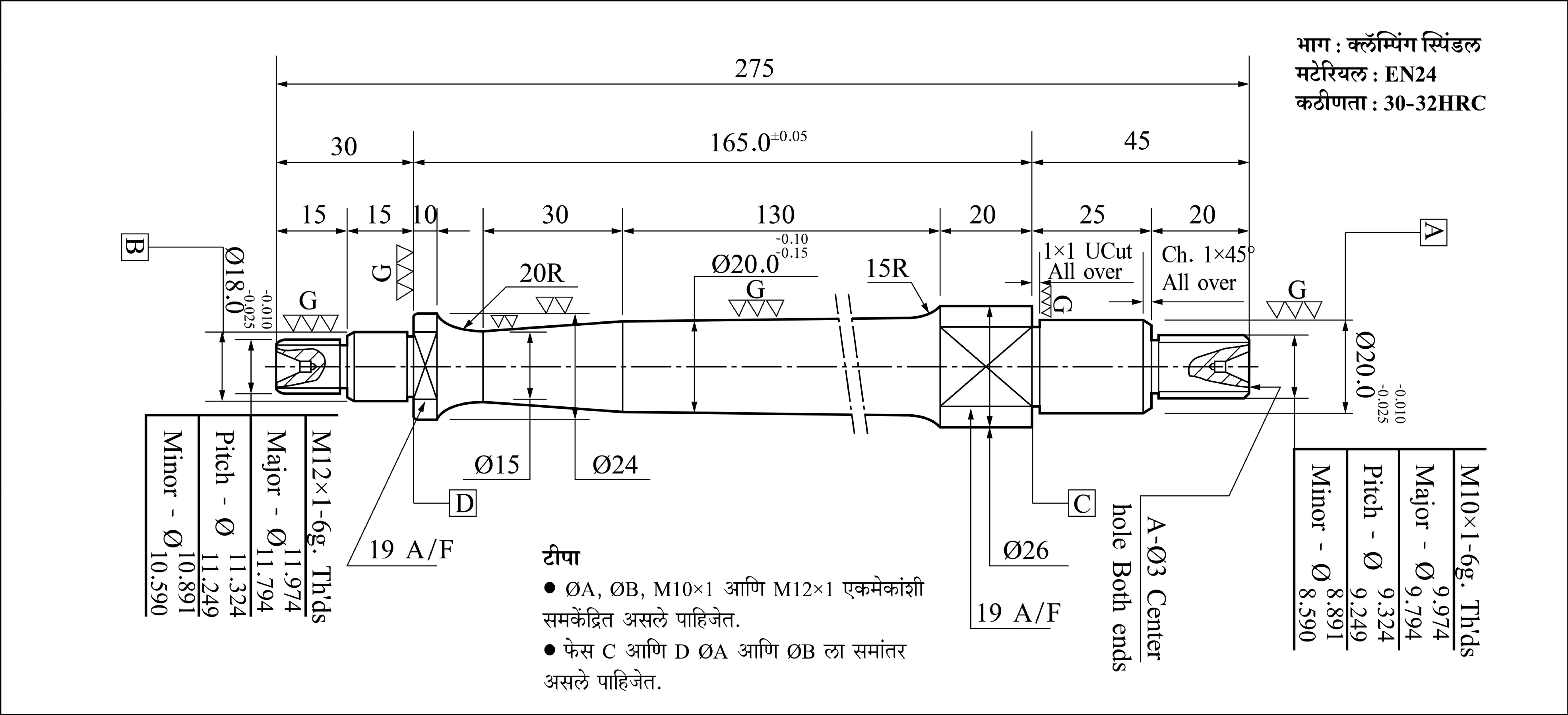

चित्र क्र.1- क्लॅम्पिंग स्पिंडलचे रेखाचित्र

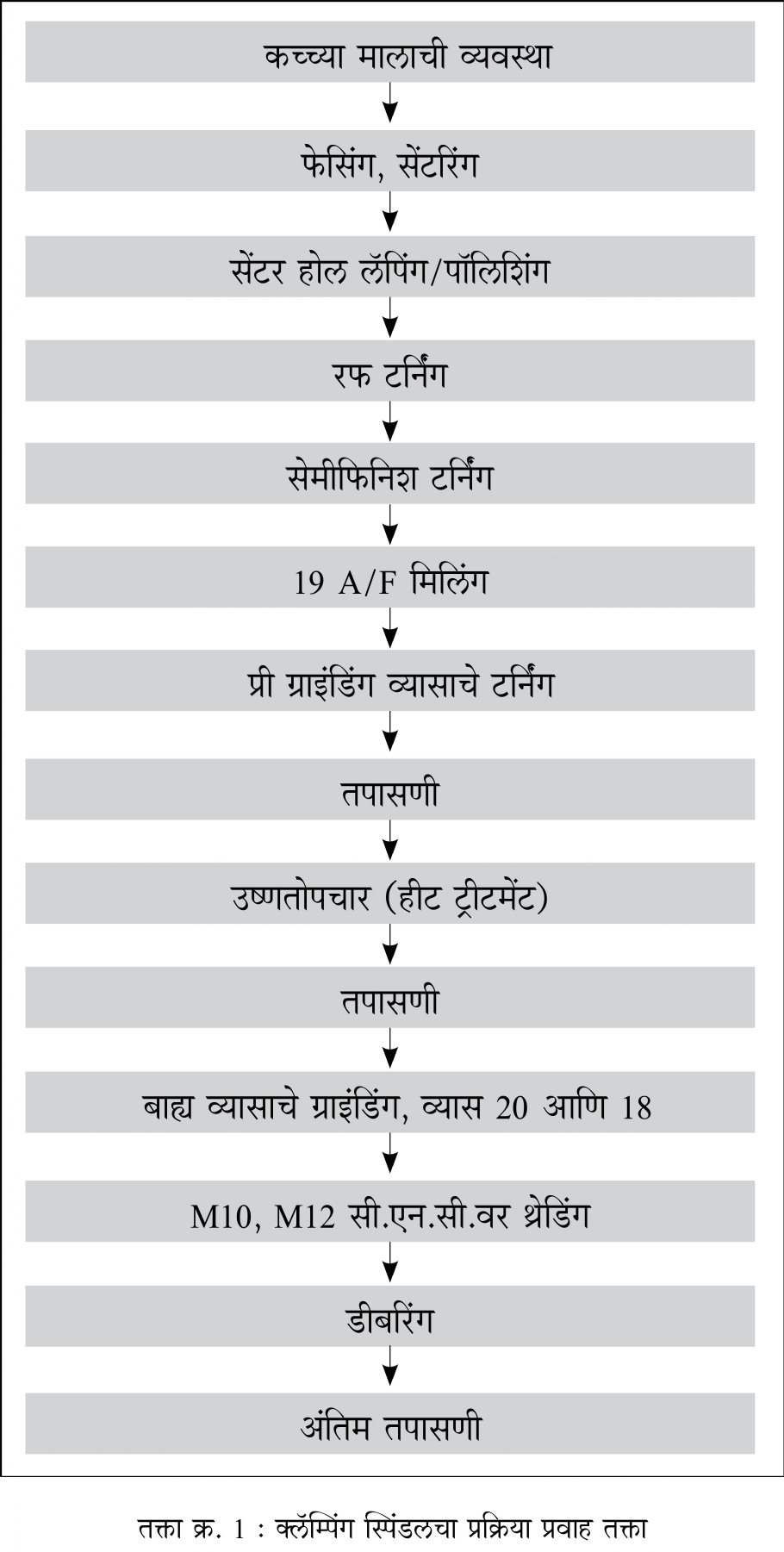

खरं तर साहेबांना ही सूचना पटली पण त्यांनी निर्णय घ्यायला थोडा वेळ घेतलाच. कारण त्यांच्या बोलण्यातून असे दिसले की, मशीन आयात केलेले आणि जास्त किंमतीचे (अंदाजे 2.5 कोटी) आहे. तेव्हा या भागाच्या विकसनामध्ये केवळ आत्मविश्वास आहे म्हणून आपला वेळ, बुद्धी आणि पैसा खर्च करावा काय? अर्थात यंत्रणाशी त्यांचा कधीही फारसा संबंध न आल्याने त्यांना शंका होती. पण माझ्या कार्यक्षमतेवर विश्वास असल्याने नंतर त्यांनी परवानगी दिली. सर्वप्रथम सदर भागाचे रिव्हर्स इंजिनिअरिंग पद्धतीने सर्व मापे घेऊन, तपासणी करून आवश्यक माहिती घालून नवीन ड्रॉइंग तयार केले. एका सुस्थापित टूल रूम कंपनीमध्ये सदर भाग तयार करण्यासाठी देण्याचे ठरले. त्याप्रमाणे टूल रूमच्या व्यवस्थापकांशी ड्रॉइंगसह काय हवे/नको याची प्राथमिक चर्चा केली. ठरलेली सर्वसाधारण प्रक्रिया तक्ता क्र. 1 मध्ये दिली आहे.

ठरविलेल्या प्रक्रियेप्रमाणे जास्तीतजास्त काळजी घेऊन यंत्रभाग पूर्ण केला. ड्रॉइंगप्रमाणे तपासणी करून आणली आणि संबंधित मशीनवर तो स्पिंडल बसविण्याचे काम सुरू झाले. बराच खटाटोप केल्यानंतरही एकाही भागाचे फिटिंग/अलाइन्मेंट होऊ शकली नाही.

वरील दोष लक्षात आल्यावर स्वीकारलेले आव्हान यशस्वीपणे पूर्ण झाले नाही याचे खरंतर वाईट वाटले. साहेबही नाराज आणि मी स्वतः अस्वस्थ! त्यामुळे त्या दोषांची कारणे शोधून नवीन उपाययोजना करण्याचे ठरविले. साहेबांना विश्वासात घेऊन पुढच्या 3 कार्यवस्तू करण्याची पुन्हा परवानगी घेतली. आतापर्यंतच्या 40 वर्षांच्या अनुभवामध्ये थ्रेड ग्राइंडिंग किंवा थ्रेड रोलिंग या गोष्टींना सामोरे जाण्याचा योग आला नव्हता परंतु, 30-35 वर्षांपूर्वी आम्ही प्रॉडक्शनच्या थ्रेडिंग कामासाठी HMT चे खास थ्रेडिंगसाठी असलेले CRIDAN थ्रेडिंग मशीन वापरत होतो. आता HMT कंपनी बंद पडल्यामुळे थ्रेड ग्राइंडिंग मशीन हाच पर्याय डोक्यात घोळू लागला.

चित्र क्र.2 बेंडिंग मशीनवरील क्लॅम्पिंग स्पिंडल

लक्षात आलेले दोष

1. काही यंत्रभागांना 0.2-0.3 मिमी. चा किरकोळ बाक (बेंड) होता.

2. काही यंत्रभागांच्या टोकाचे व्यास लोकेट झाले परंतु, थ्रेडिंगचा भाग आत जात नव्हता.

3. थ्रेडिंगचा भाग आत गेला तरी ती जुळणी खूप घट्ट (टाइट)

4. सर्वसाधारण रनआउट अपेक्षेपेक्षा जास्त होता.

5. मशीनवरील या यंत्रभागाला जोडले जाणारे दोन्ही बाजूंचे भाग मूळ आयात केलेले असल्यामुळे, त्यांची एकूणच गुणवत्ता अत्युच्च दर्जाची होती. त्यामुळे नवीन भागांच्या अलाइन्मेंटला अडचण येत होती.

तक्ता क्र. 1 क्लॅम्पिंग स्पिंडलचा प्रक्रिया प्रवाह तक्ता

अभ्यासाअंती लक्षात आलेली कारणे

1. उष्णतोपचार पद्धतीमध्ये बाक येण्याची शक्यता किंवा

सी.एन.सी. वरील बिटविन सेंटर ऑपरेशनच्यावेळी कार्यवस्तूला मधल्या भागावर आधार (सपोर्ट) न दिल्याने कंपनांमुळे बाक येण्याची शक्यता.

2. किरकोळ बाकामुळे दोन्ही टोकांच्या यंत्रणावर परिणाम होत होता.

3. वेळोवेळी सेंटर होल पॉलिशिंग/लॅपिंग न झाल्याने सर्वसाधारण रनआउटवर परिणाम होत होता.

केलेल्या पाच यंत्रभागांचा अनुभव लक्षात घेऊन दुर्लक्षित झालेल्या छोट्या छोट्या गोष्टींवर काळजीपूर्वक काम करण्याच्या दृष्टीने पुढील उपाय ठरविले.

उपाययोजना

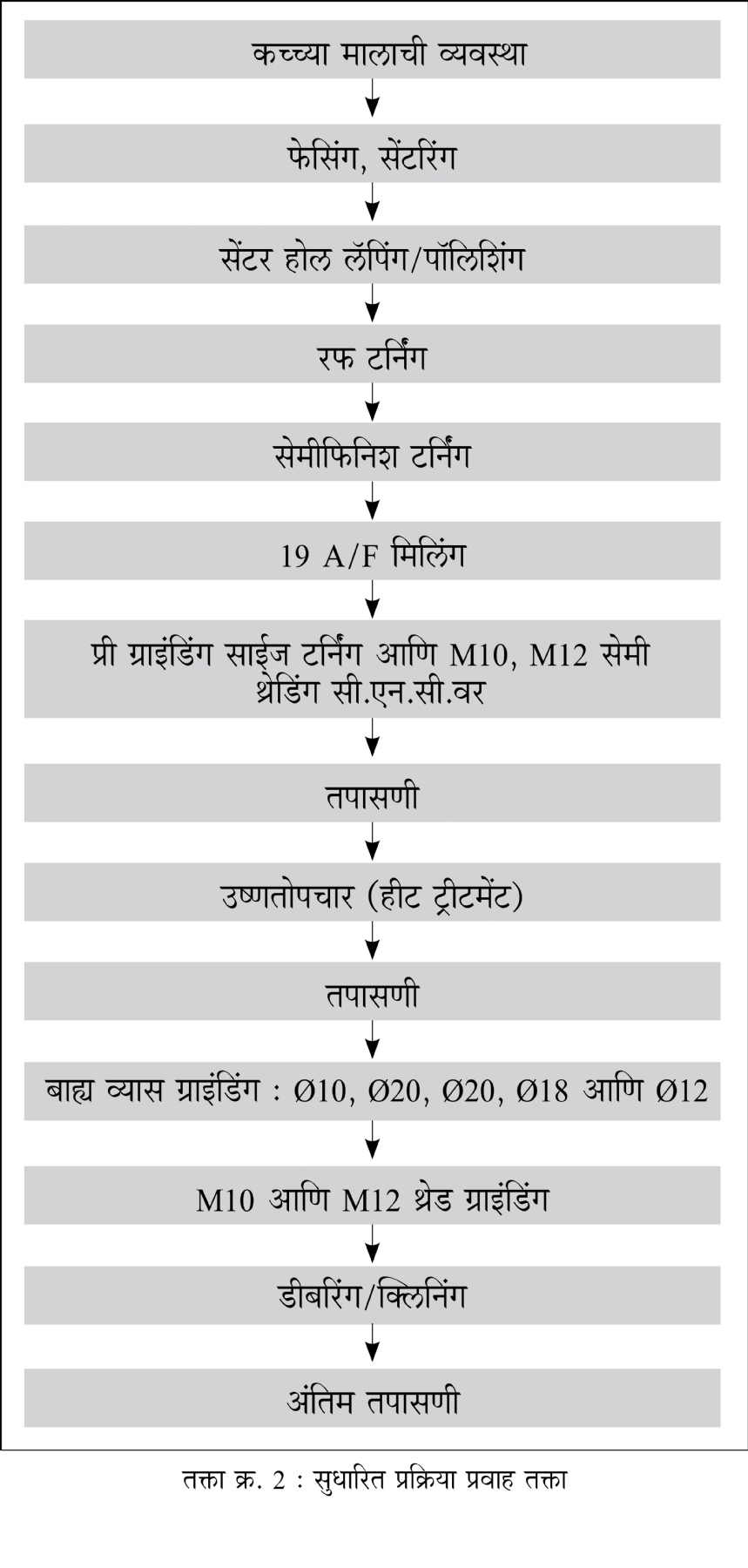

1. प्रत्येक पायरीला वरील दोषावर काळजीपूर्वक उपाययोजना करून उष्णतोपचार प्रक्रियेपर्यंत कामे पूर्ण करून अंतिम फिनिश ऑपरेशन म्हणजे OD ग्राइंडिंग आणि थ्रेड ग्राइंडिंगचे काम त्या कामाचे कौशल्य असलेल्या कंपनीकडून करून घेणे.

2. विशेषकरून थ्रेड ग्राइंडिंगशिवाय पर्याय नाही. हे चर्चेअंती एकमताने ठरले.

3. त्याप्रमाणे चौकशी आणि चर्चा करून एका मशीन टूल उत्पादक कंपनीत, तिथे थ्रेड ग्राइंडिंग सुविधा असल्याने, उष्णतोपचारापर्यंतची कामे पूर्ण केलेल्या कार्यवस्तू पाठविणे.

4. वरीलप्रमाणे सुरुवातीला 3 कार्यवस्तूंचे यंत्रण करताना वेळोवेळी सेंटर होल पॉलिश करणे.

5. व्यास 20 मिमी. असलेल्या मधल्या भागावर आधार देणे.

6. कटिंग टूल आणि तपासणी उपकरणांची निवड, त्याचबरोबर प्रत्येक पायरीनंतर तपासणी इत्यादी आवश्यक काळजी घेणे.

तक्ता क्र.2 सुधारित प्रक्रिया प्रवाह तक्ता

उष्णतोपचार प्रक्रियेमध्ये बाक येण्याची शक्यता असल्याने उष्णतोपचार करणाऱ्या कंपनीला कल्पना दिली आणि आवश्यक खबरदारी घ्यायला सांगितले. उष्णतोपचार प्रक्रियेनंतर तपासणी केल्यावर 3 कार्यवस्तू पुढील ग्राइंडिंग ऑपरेशनसाठी योग्य असण्याची खात्री केली.

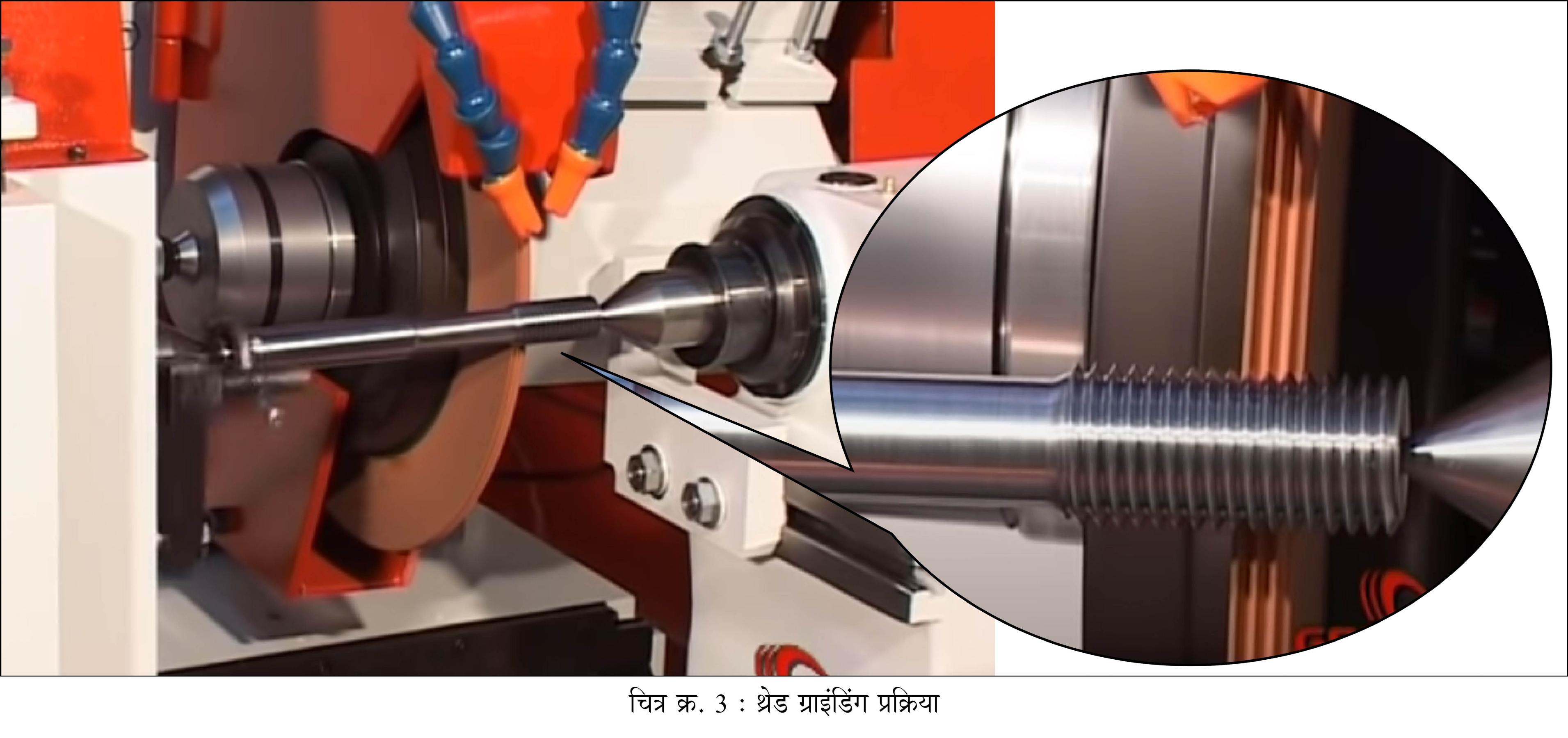

तयार झालेल्या 3 कार्यवस्तू संबंधित मशीन टूल कंपनीत ड्रॉइंगचा संदर्भ घेऊन, चर्चा करून, काय काय खबरदारी घ्यावी लागेल, याची कल्पना देऊन अंतिम फिनिश ऑपरेशनसाठी म्हणजेच OD ग्राइंडिंग आणि थ्रेड ग्राइंडिंगसाठी दिल्या. सदर कंपनीतील कर्मचाऱ्यांना या प्रक्रियेची माहिती आणि सराव असल्याने जास्तीतजास्त खबरदारी घेऊन 3 कार्यवस्तूंच्या 18 आणि 20 मिमी.च्या बाह्य व्यासाचे ग्राइंडिंग आणि M10 आणि M12 चे थ्रेड ग्राइंडिंग ही कामे पूर्ण केली. विशेष काळजी म्हणून वरील अंतिम ऑपरेशन त्या कंपनीमध्ये आमच्या उपस्थितीत आणि नजरेखाली पूर्ण करून घेतले.

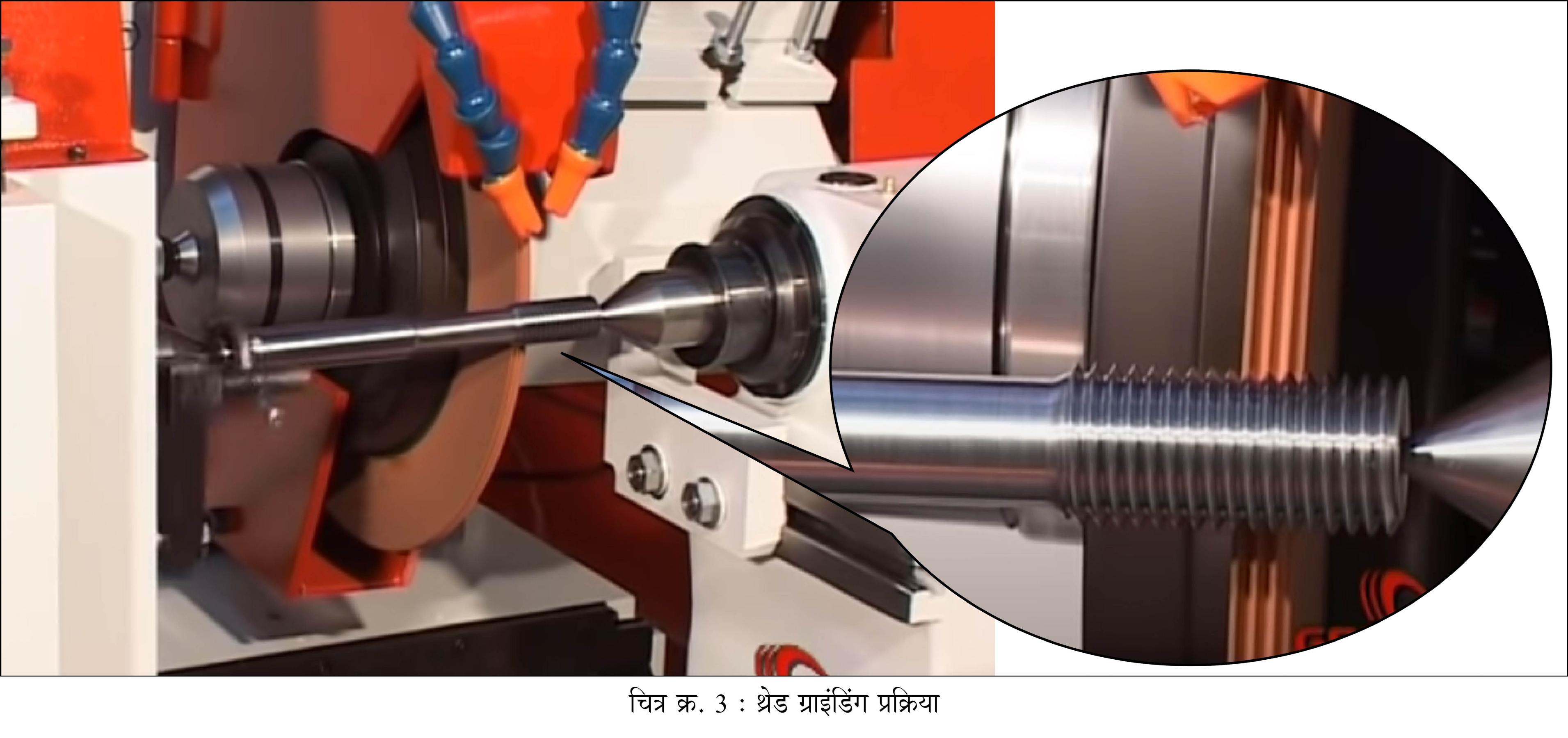

चित्र क्र.3 थ्रेड ग्राइंडिंग प्रक्रिया

अनुमान आणि निष्कर्ष

1. नवीन 3 कार्यवस्तूंची ड्रॉइंगप्रमाणे तपासणी केल्यावर खूपच सुधारणा जाणविल्या.

2. यंत्रभागाच्या संपूर्ण लांबीवर रनआउटमध्ये लक्षणीय फरक पडला.

3. याचाच अर्थ कुठेही थोडासुद्धा बाक आलेला नव्हता.

4. OD ग्राइंडिंग आणि थ्रेड ग्राइंडिंग दोन्हीही फिनिश ऑपरेशन बाहेरील कंपनीत माहितगार व्यक्तीने केल्याने थ्रेड फॉर्म आणि फिनिशमध्ये चांगला फरक पडला.

5. यंत्रभागाच्या दोन्ही टोकाला जोडल्या जाणाऱ्या भागांमध्ये नवीन केलेल्या भागांची फिटमेंट सुलभ होऊन अलाइनमेन्ट चांगली झाली.

6. नवीन तीन यंत्रभागांपैकी दोन यंत्रभाग व्यवस्थित झाले, तर एका यंत्रभागाच्या अलाइनमेन्ट आणि फिटमेंटला अडचण आली.

या अनुभवाने आणखी एक गोष्ट लक्षात आली ती अशी की, यंत्रभाग कितीही साधा सोपा वाटला, स्पेअर पार्ट म्हणून जरी त्याची किंमत अवाजवी वाटली तरी सदर यंत्रभाग अत्याधुनिक तंत्रज्ञान, मशीनरीचा वापर करून केले जातात. हे आपल्याला सहजगत्या परवडत नाही आणि वेळेअभावी शक्य होत नाही. त्यामुळे बऱ्याच व्यवस्थापनामध्ये अशा प्रकारचे धाडस केले जात नाही. अर्थात ज्या आयात भागाची किंमत 14-15 हजार रुपये होती, त्यासाठी आम्हाला प्रति कार्यवस्तू 1500-1600 रुपये खर्च आला हा भाग वेगळा. पण अशा प्रकारच्या कार्यवस्तू आपण यशस्वीपणे करू शकू, असा आत्मविश्वास दृढ झाला.

तात्पर्य : कार्यवस्तू नेहमीचीच सहज सोपी वाटली तरी उत्पादन प्रक्रिया ठरविताना छोट्या छोट्या गोष्टींचा सर्व बाजूने विचार करताना ड्रॉइंग, टॉलरन्स, भूमितीय अचूकता, कार्यवस्तूचे अॅप्लिकेशन, प्रक्रिया, टूलिंग, मशीन आणि काम करणाऱ्या व्यक्तीचे कामात समर्पण या गोष्टी खूप महत्त्वाच्या ठरतात.

अशोक कुलकर्णी यांत्रिकी अभियंते असून, त्यांना डिझाइन, विकसन, जिग्ज आणि फिक्श्चर्स, एस.पी.एम. तसेच, यंत्रण क्षेत्रातील 40 वर्षांचा प्रदीर्घ अनुभव आहे.

गेली 10-12 वर्षे विविध कंपन्यांसाठी आणि इंजिनिअर समूहासाठी ते सल्लागार म्हणून काम करीत आहेत.

9922152466

@@AUTHORINFO_V1@@