शाफ्ट मोजमापनाच्या तपासणीसाठी मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

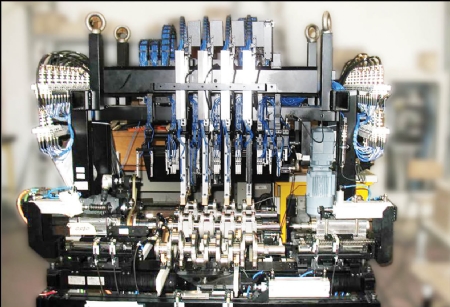

शाफ्टच्या तपासणीसाठी स्वयंचलित मोजमापन मशीन ; M110

क्रँरँकशाफ्टमध्ये विविध आकार असतात. क्रँकशाफ्टसारख्या यंत्रभागांची तपासणी अचूक पद्धतीने आणि काटेकोरपणे करणे आवश्यक असते. काम चालू असताना किंवा अंतिम तपासणीसाठी प्रॉडक्शन लाइनमध्येच जर तशी व्यवस्था असेल, तर सर्व पॅरामीटरचे मोजमापन अचूकपणे होऊन बिनचूक उत्पाद तयार होतो.

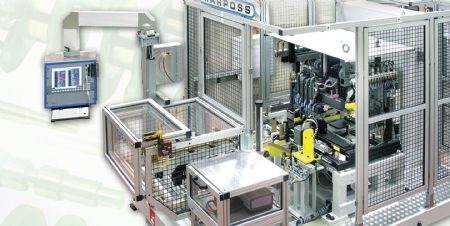

मारपॉस कंपनीने क्रँकशाफ्टसारख्या महत्त्वपूर्ण यंत्रभागाच्या तपासणीसाठी M110 हे स्वयंचलित मापन मशीन विकसित केले आहे. चालू कामामध्ये किंवा अंतिम तपासणीकरिता प्रॉडक्शन लाइनमध्ये हे मशीन समाकलित (इंटिग्रेट) करता येते. आकारांचे मोजमापन करणे, भूमितीय आणि नॉन डिस्ट्रक्टिव्ह तपासणी करणे, तपासणी केलेल्या यंत्रभागांवर खुणा (मार्किंग) करणे किंवा त्यांचे वर्गीकरण करणे, अशी विविध कामे या मशीनद्वारे केली जातात. प्रगत अभियांत्रिकी पद्धतींचा वापर करून या मशीनचे डिझाइन आणि निर्मिती करण्यात आली आहे.

M110 मशीनची वैशिष्ट्ये

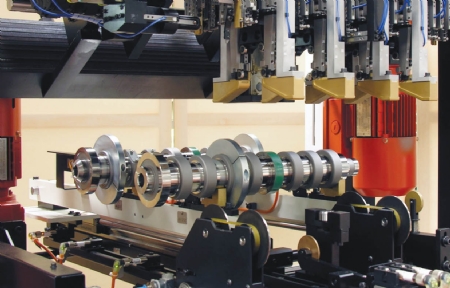

कॅमशाफ्टवरील नॉन डिस्ट्रक्टिव्ह तपासणी

इलेक्ट्रिक मोटरच्या शक्तीवर चालणाऱ्या आणि उभ्या प्रिसिजन स्लाइडवर बसविलेल्या या मशीनमध्ये पुढील वैशिष्ट्ये आहेत.

· शॉप फ्लोअरवरच 100% तपासणी करणे शक्य

· क्रँकशाफ्टचे स्वयंचलित लोडिंग आणि अनलोडिंग शक्य

· V ब्लॉक व्यवस्थेचा वापर करून यंत्रभाग मोजमापन स्थानकावर ठेवण्यासाठी स्विंगिंग आर्म किंवा लोडिंग शटलचा वापर

· यंत्रभागाचे स्वयंचलित रोटेशन

· वरच्या भागात असलेली मोजमापन अॅसेम्ब्ली आपोआप मोजमापन स्थानावर (मेजरिंग पोझिशन) येते.

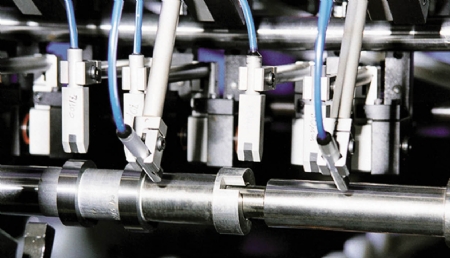

· जर्नल, पिन आणि इतर व्यास मोजण्यासाठी समर्पित मोजमापनाचे गट (सर्व मोजमापे एकाचवेळी घेतली जातात.)

· स्वयंचलित मास्टरिंग

· सभोवतालचे (अँबिअंट) तापमान आणि यंत्रभागाचे (पार्ट) तापमान यांच्यातील फरकाच्या कॉम्पेन्सेशनसाठी औष्णिक (थर्मल) प्रोब

· भाग/मास्टर उपस्थित असल्याची खात्री करण्यासाठी सेफ्टी इंटरलॉक्स आणि मायक्रो स्विच

· मेजरिंग सेल : आटोपशीर (कॉम्पॅक्ट) आकार, दणकटपणा आणि विश्वसनीयता असलेल्या, उच्च मेट्रॉलॉजिकल कामगिरीची हमी देणाऱ्या मेजरिंग सेल

· प्रतिभार (काउंटरवेट) व्यवस्था : यंत्रभागांचे हस्तांतरण सुरळीतपणे व्हावे आणि चुकीच्या स्थितीत असलेल्या यंत्रभागांपासून संरचनेचे संभाव्य नुकसान कमी व्हावे, याची खात्री देण्यासाठी स्थानकाची हालचाल संतुलित ठेवणारी प्रतिभार व्यवस्था.

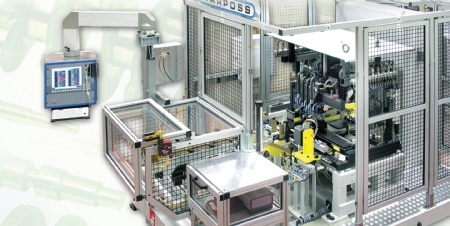

· यंत्रभागांचा (विशेषतः क्रँकपिन तपासणीसाठी) मागोवा घेण्यासाठी रोटरी आणि रेखीय (लिनियर) हालचाली करण्यासाठी डिझाइन केलेले आटोपशीर आकाराचे विशेष उपकरण.

· वातावरणाच्या तापमानानुसार मोजमापनात औष्णिक भरपाई करणारी प्रणाली. रेखीय आणि कोनीय एन्कोडरच्या समाकलनामुळे (इंटिग्रेशन) यंत्रणाच्या आवर्तन काळावर कोणताही मोठा परिणाम न करता गोल फिरणाऱ्या क्रँकशाफ्टच्या स्ट्रोक/इंडेक्सची तपासणी शक्य

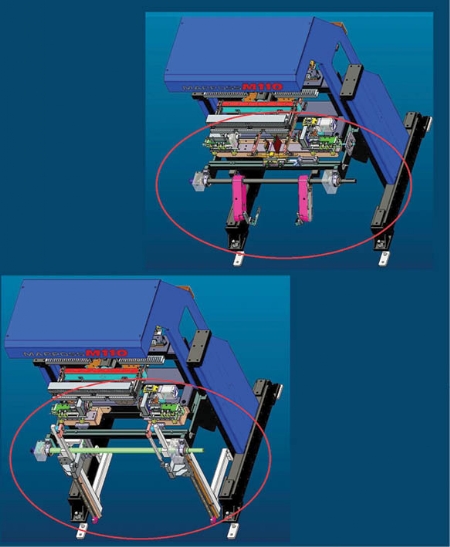

· लोडिंगची उपकरणे : ब्रिज प्रकारच्या व्यवस्थेतील लोडिंग आर्म, ट्रान्स्फर लाइन किंवा पॅलेटमधून यंत्रभागाला मोजमापनाच्या स्थानकावर घेऊन येतो आणि काम झाल्यावर काढून नेतो. ही हालचाल इलेक्ट्रिक मोटरद्वारे, एन्कोडरच्या संनियंत्रणामध्ये केली जाते. जिथे पिक अँड प्लेस रोबो किंवा ओव्हरहेड गॅँट्री लोडर वापरले जातात, अशा स्वयंचलित प्रकारामध्ये M110 मध्ये 'लोडिंग शटल' दिलेले असते. लोडिंग/अनलोडिंग दरम्यान काहीही समस्या आली, तर सक्रिय सुरक्षा उपकरण (अॅक्टिव्ह सेफ्टी डिव्हाइस) PLC नियंत्रणाला तसे सूचित करते.

· यंत्रभाग संदर्भ : अॅप्लिकेशननुसार, यंत्रभागांना पुढे दिल्याप्रमाणे संदर्भित केले जाऊ शकते;

1. यंत्रभागाच्या व्यासाचा संदर्भ घेण्यासाठी इलेक्ट्रिक मोटरने चालविलेल्या V रोलरची एक जोडी

2. हवेद्वारे कार्यान्वित होणारे, संदर्भ शंकू किंवा बॉल असलेल्या उच्च अचूकतेच्या यांत्रिकी (मेकॅनिकल) स्लाइडवर माउंट केलेले आणि मापनामध्ये येणाऱ्या त्रुटी दूर करण्यासाठी सिंक्रोनाइझ केलेले रोटेटिंग सेंटर

· नॉन डिस्ट्रक्टिव्ह चेक (NDC) : व्यास, लंबगोल आकार, शंकू आकार, क्राउनिंग, सरळपणा, समकेंद्रितता, अंतरे, लंबता, T.I.R., स्ट्रोक, इंडेक्स या भूमितीय आणि मितीय मापदंडांच्या मापनाव्यतिरिक्त M110 पुढील पृष्ठीय दोषांची नॉन डिस्ट्रक्टिव्ह तपासणी करू शकते.

1. भेगा

2. ब्लो होल/सच्छिद्रता

3. स्थानिक कर्षण (लोकल ड्रॉइंग)

4. मेटलोग्राफिक दोष आणि/अथवा मटेरियलची अनुपस्थिति (अंतर्गत पोकळी)

5. निर्मितीमधील क्रँकशाफ्ट, कॅमशाफ्ट किंवा इतर महत्त्वपूर्ण शाफ्टवरील मऊ बिंदू (सॉफ्ट स्पॉट).

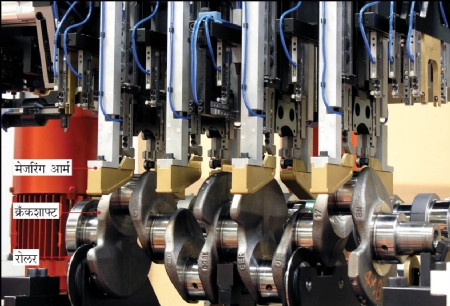

मोजमापनाच्या स्थानकातील

(मेजरिंग स्टेशन) कार्यपद्धती

1. एका स्विंग आर्मच्या साहाय्याने यंत्रभाग, कन्व्हेअरवरून मापन स्थानावर (मेजरिंग पोझिशन) लोड केला जातो.

2. यंत्रभागाला फिरविण्यासाठी (रोटेशन) तो मेकॅनिकल ड्रँगिंग पिनसह फ्लँज साइड सेंटर, फ्लँज होल किंवा स्क्रू होलमध्ये बसविला जातो. ही क्रिया मोटरद्वारे न्यूमॅटिक पद्धतीने केली जाते.

3. पोस्ट एंड सेंटरदेखील न्यूमॅटिक सिलिंडरद्वारे कार्यान्वित केले जाते.

4. यंत्रभागाचे मापन करण्यासाठी व्हर्टिकल स्लाइड यंत्रभागावर इलेक्ट्रोमेकॅनिक पद्धतीने वर/खाली अशी कार्यान्वित केली जाते.

5. मुख्य जर्नलच्या तपासणीसाठी 3 मेजरिंग सेक्शनसह मेजरिंग स्नॅप वापरले जातात. मोठ्या आकाराचे यंत्रभाग मोजण्यासाठी आणि त्यासाठी वेगळे टूलिंग वापरण्याचे टाळण्यासाठी विशेष ट्रान्स्ड्युसर त्यामध्ये वापरलेले असतात.

6. थ्रस्टची रुंदी आणि रनआउट, मुख्य जर्नल III ची लंबता (परपेंडिक्युलॅरिटी) तपासण्यासाठी 6 मेजरिंग सेलसह मेजरिंग ग्रुप

7. विशेष दृष्य मोजपट्ट्या (ऑप्टिकल स्केल) आर्मवर बसविलेल्या आहेत. पिन जर्नल स्ट्रोकच्या तपासणीसाठी आर्मवर फॉलोअर ग्रुप आहेत.

8. स्ट्रोकच्या मोजमापातील फरकासाठी कराव्या लागणाऱ्या भरपाईसाठी (कॉम्पेन्सेशन) पहिल्या आणि शेवटच्या मुख्य जर्नलवर प्रत्येकी एक असे दोन मेजरिंग सेल असतात.

9. समोरील (फ्रंट एंड) आणि मागच्या (पोस्ट एंड) भागाचा व्यास, फ्लँज किंवा कोणतेही हब मोजण्यासाठी अतिरिक्त स्नॅप उपलब्ध करणे शक्य.

10. थ्रस्ट फेसपासून फ्लँज फेसचे अंतर तपासण्यासाठी आणि GOD तपासण्यासाठी विशेष A17 ट्रान्स्ड्युसर वापरले जातात.

11. सर्व संपर्काचे बिंदू डायमंडचे आहेत.

मशीनमधील इतर उपसाधने

M110 मशीनमध्ये पुढीलपैकी एक किंवा अधिक उपसाधनांची मॉड्युल देता येऊ शकतात,

· ऑटो मास्टरिंग डिव्हाइस

· मार्किंग स्टेशन

· अस्वीकृत (रीजेक्टेड) यंत्रभाग संचयन (स्टोरेज)

सेल्फ मास्टरिंग व्यवस्था

1. अचूकता : व्यास आणि अंतरे यांच्यावर 10% किंवा 1.2 मायक्रॉन इतकी अचूकता, तर रनआउट, दंडगोलाकारिता, समांतरता, टेपर अशा गुणवैशिष्ट्यांवर 15% किंवा 1.5 मायक्रॉन, (यापैकी जे अधिक असेल ते) पुनरावर्तनक्षमता आणि पुनरुत्पादकता (R&R) मिळते.

2. लवचिकता : विविध प्रकारच्या यंत्रभागांचे मापन करण्यासाठी लवचीक आहे. उदाहरणार्थ, सामायिक मापन अॅसेम्ब्ली असणाऱ्या 3 सिलिंडर आणि 4 सिलिंडर क्रँकशाफ्टची कोणत्याही मॅन्युअल हस्तक्षेपाशिवाय तपासणी.

3. सर्व रीटूलिंग स्वयंचलित असून सर्व प्रकारची सुरक्षितता असल्याची खात्री संवेदकाद्वारे दिली जाते.

4. पॅरामीटर : सर्व महत्त्वपूर्ण पॅरामीटर (106 पेक्षा जास्त पॅरामीटर) एकाच वेळी आणि एकाच सेटिंगमध्ये तपासले जातात.

5. आवर्तन काळ : संपूर्ण क्रँकशाफ्टचे मोजमाप आणि चिन्हांकन यांच्यासह सुमारे 106 पॅरामीटरची तपासणी करण्यासाठी सुमारे 45 सेकंदांचा आवर्तन काळ आहे. फक्त लोडिंग/अनलोडिंग करण्यासाठी अतिरिक्त वेळ लागतो.

6. शॉप फ्लोअरवरील परिस्थितीत काम करण्यास हे मशीन सक्षम आहे. त्यासाठी वातानुकूलित मानक कक्ष (स्टॅँडर्ड रूम) असायची गरज नाही.

7. सुलभ वापर : शॉप फ्लोअरवरील कोणताही ऑपरेटर हे मशीन हाताळू शकेल. त्यासाठी कोणतीही विशिष्ट कौशल्ये लागत नाहीत.

उदाहरण

चारचाकी वाहने बनविणाऱ्या आमच्या एका ग्राहकाकडे साधारणपणे क्लिष्ट यंत्रभागांमध्ये जिथे फॉर्मची मोजमापे (डायमेन्शन) महत्त्वाची असतात, अशा यंत्रभागांच्या मोजमापनासाठी हे मशीन वापरले जाते. तयार होणाऱ्या क्रँकशाफ्टला प्रामुख्याने CBN ग्राइंडिंगने फिनिशिंग केले जाते. त्यानंतर लॅपिंग होते. उदाहरणार्थ, जर 4 सिलिंडर इंजिनचा क्रँकशाफ्ट असेल तर यामध्ये 5 मुख्य बेअरिंग असतात आणि 4 क्रँक पिन असतात. यामध्ये शँक साइड आणि फ्लँक साइड यांच्यातील समकेंद्रितता (कॉन्सेंट्रिसिटी) सर्वात महत्त्वाची असते. तसेच मुख्य बेअरिंग आणि क्रँक पिन यांची गोलाकारिता (राउंडनेस) आणि दंडगोलाकारिता (सिलिंड्रिसिटी) या दोन्ही गोष्टी महत्त्वाच्या आहेत.

जुनी पद्धत

आधीच्या तपासणी पद्धतीमध्ये शाफ्ट बिटविन सेंटर पकडला जातो आणि एक एक बोअरचा रनआउट तपासला जातो. या पद्धतीमध्ये एका क्रँकशाफ्टच्या तपासणीसाठी 30 मिनिटे एवढा वेळ लागतो. त्यामध्ये 5 बेअरिंगचा रनआउट, त्याचा राउंडनेस, त्यानंतर पिनचा रनआउट तपासला जातो. त्यासाठी वेगळा सेटअप करावा लागतो. शाफ्टच्या उत्पादनाचा आवर्तन काळ 3 मिनिटे आहे. या वेळात पूर्ण क्रँकशाफ्ट फिनिश होतो. लॅपिंग 60-70 सेकंदांमध्ये होते, जास्तीतजास्त 120 सेकंद लागतात. म्हणजे 30 मिनिटांमध्ये 10 क्रँकशाफ्ट तयार होतात. क्रँकशाफ्टमध्ये चूक दिसली तर तो क्रँकशाफ्ट नापास होतो.

क्रँकशाफ्टमधील टॉलरन्स

समकेंद्रिततेचा टॉलरन्स 20 मायक्रॉनच्या आसपास असतो, तसेच दंडगोलाकारितेसाठीचा टॉलरन्स 7-8 मायक्रॉन इतका असतो, व्यास 18 मायक्रॉनमध्ये असतो. त्यामध्ये 9 मायक्रॉनच्या 2 स्टेप असतात. लांबीवरील टॉलरन्स 50 मायक्रॉनपर्यंत असतो. क्रँकशाफ्टचा रनआउट 5 मायक्रॉनमध्ये असतो.

नवीन पद्धत

कमी वेळात अचूक मोजमापे देणारी M110 ही मशीन आहे. येथे क्रँकशाफ्टचा मोजमापनाचा वेळ लोडिंग-अनलोडिंगसह 2 मिनिटे आहे. या मशीनचा आणखी एक फायदा म्हणजे आपण माहिती साठवू शकतो, तसेच यंत्रभागावर बारकोड चिटकवून त्या बारकोडशी त्याला जोडू शकण्याची सोय या मशीनमध्ये आहे. ती माहिती आपण अॅसेम्ब्लीमध्ये वापरू शकतो.

तपासणी पद्धत (चेकिंग मेथड)

या मशीनच्या गेजमध्ये ट्रान्स्ड्युसर सेन्सर असतात. काँटॅक्ट टाइप मोजमापनाचाच हा प्रकार आहे. मास्टर क्रँकशाफ्ट वापरून त्यांचे सेटिंग केले जाते. मशीनमधील मेजरिंग आर्ममध्ये संवेदक (सेन्सर) आहेत. रोलरवर असलेला क्रँकशाफ्ट मशीनवर येतो. तो क्लँप करून मोटरच्या साहाय्याने फिरविला जातो. फिरविताना त्याचा कोनही समजतो. म्हणजे कुठल्या कोनावर किती रनआउट आहे हे समजते. आर्मखाली आलेल्या क्रँकशाफ्टच्या अपेक्षित परिमाणांचे मोजमापन संवेदकाद्वारे केले जाते. ती माहिती संगणकाकडे पाठवून तिथे साठविली जाते. तिथे त्यावर सॉफ्टवेअर प्रक्रिया करून आपल्याला संगणकाच्या पडद्यावर हव्या त्या स्वरूपात ती माहिती/निर्णय समजू शकतात.

अॅसेम्ब्लीकरिता काही रीडिंग महत्त्वाची असतात. उदाहरणार्थ, मुख्य बेअरिंगचा व्यास. त्यावर वंगण तेलाचा पातळ थर मिळण्यासाठी क्रँकशाफ्ट आणि ब्लॉकमध्ये ठराविक क्लिअरन्स ठेवावा लागतो. तो क्लिअरन्स मिळण्यासाठी दोन्ही व्यास बघून नेमके भाग निवडावे लागतात आणि त्यांचीच अॅसेम्ब्ली करावी लागते. त्यासाठीही या मशीनमधून मिळणाऱ्या अचूक माहितीचा उपयोग होतो. या मशीनला तापमान (टेम्परेचर) संवेदक असल्यामुळे मोजताना असलेल्या तापमानानुसार येणारे निकाल तापमान कॉम्पेन्सेशन करून मिळतात.

OEM कडून स्वीकार

9921912025