फॉर्म आणि प्रोफाइलचे मापन

@@NEWS_SUBHEADLINE_BLOCK@@

फॉर्म आणि प्रोफाइल

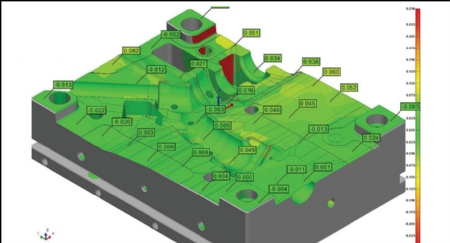

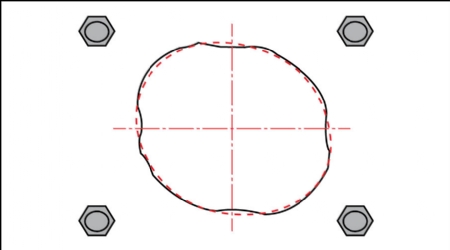

शास्त्रीयदृष्ट्या फॉर्म ही संज्ञा (किंवा पारिभाषिक शब्द) कोणत्याही वस्तूचा भौतिक आकार किंवा स्वरूप दाखविते. कोणत्याही वस्तूचे स्वरूप अधिक चांगल्या प्रकारे समजण्यासाठी तिला विविध पद्धतींनी मोजता येऊ शकते.फॉर्म ही संज्ञा प्रामुख्याने भौमितिक आकारांशी संबंधित आहे आणि तिच्यामुळे आपल्याला भूमितीय पृष्ठभागामधील प्रत्यक्ष अनियमितता समजते. फॉर्म या संज्ञेविषयी अधिक माहिती मिळण्यासाठी आणि अर्थ समजून घेण्यासाठी चित्र क्र. 1 उपयोगी ठरेल.

चित्र क्र. 1 : फॉर्म संज्ञा समजविणारे चित्र

दोन सीमांच्या दरम्यानचे सर्व भौतिक बिंदू, वस्तूचा फॉर्म म्हणून परिभाषित केले जातात. वस्तूच्या बाहेरच्या भागावर स्थित जास्तीतजास्त आणि कमीतकमी बिंदूंद्वारा सीमा परिभाषित केल्या जातात. कित्येक प्राथमिक भूमितीय आकारांचे फॉर्म पुढे दिल्यानुसार मिळविण्यात येतात.

1. प्रतल : सपाटपणा

2. रेषा : सरळपणा

3. वर्तुळ : वर्तुळाकारिता

4. दंडगोल : दंडगोलाकारिता, सरळपणा

5. बिंदू : बिंदू प्रोफाइल (1D)

6. वक्ररेषा : वक्ररेषीय प्रोफाइल (2D, 3D)

7. पृष्ठभाग : पृष्ठभाग प्रोफाइल (2D, 3D)

प्रोफाइल ही संज्ञा मुख्यतः बिंदू, वक्ररेषा किंवा पृष्ठभाग यांच्यासारख्या मुक्त स्वरूपाच्या आकारांसाठी वापरली जाते. जेव्हा प्रोफाइल ही संज्ञा वापरण्यात येते, तेव्हा विशिष्ट पूर्वनिर्धारित सहनिर्देशांक हे तिचे (मोजमापासाठी) लक्ष्य असते. आपल्या इच्छेनुसार प्रोफाइल एका बाजूने किंवा दोन्ही बाजूने (वरून-खालून किंवा डाव्या-उजव्या बाजूने) तपासून पाहता येऊ शकते.

फॉर्म हा डेटमपासून स्वतंत्र असतो, कारण तो त्या भूमितीचा भौतिक आकार असतो.

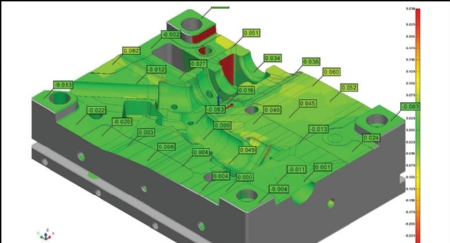

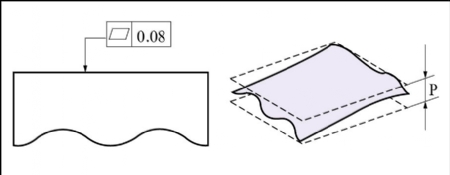

चित्र क्र. 2 :

प्रोफाइल डेटमपासून स्वतंत्र असू शकते किंवा डेटमवर अवलंबून असू शकते. चित्र क्र. 2 मध्ये दर्शविल्यानुसार विशिष्ट सहनिर्देशकांची पडताळणी करावयाची आहे आणि ही पडताळणी त्याच किंवा अन्य वैशिष्ट्याच्या संदर्भात असू शकते.

फॉर्म आणि प्रोफाइलचे मापन

फॉर्म आणि प्रोफाइलची तपासणी करण्यासाठी बरेच पर्याय आहेत. काही उपकरणे प्रोफाइल मोजण्यासाठी, तर काही फॉर्म मोजण्यासाठी वापरली जातात. उद्योगक्षेत्रामध्ये कोणत्याही वस्तूच्या पृष्ठभागाचा तपशील जाणण्यासाठी 'ब्ल्यू मॅचिंग'चा उपयोग केला जातो. या दोन्ही प्रकारच्या मापनासाठी पुढील उपकरणे प्रचलित आहेत.

चित्र क्र. 3 : प्रोजेक्टर आणि गोलाकारिता मोजणारे मशीन

1. प्रोजेक्टर (चित्र क्र. 3)

2. गोलाकारिता (राउंडनेस) मोजणारे मशीन

3. कंटूर ट्रेसर

4. प्रतिमा/व्हिडिओ मोजमाप तंत्रज्ञान

5. वस्तूची कड पडद्यावर प्रक्षेपित करणे (फ्रिंज प्रोजेक्शन)

6. लेझर तंत्रज्ञान

7. 3D CMM

बहुतेक उपकरणांमध्ये फॉर्म किंवा प्रोफाइल यापैकी कोणतेही एक तपासण्याची तरतूद असते. त्यापैकी काहीमध्ये स्पर्शाद्वारे (काँटॅक्ट मेजरिंग) तर काहींमध्ये स्पर्शाशिवाय (नॉन काँटॅक्ट मेजरिंग) मोजमाप केले जाते. यातील तंत्रज्ञान बहुतेकदा विशिष्ट अॅप्लिकेशनसाठी आणि फॉर्म किंवा प्रोफाइलची तपासणी करण्याच्या विशिष्ट सुविधा देऊन, डिझाइन केलेले असते.

परंतु, जर दोन्हींची तपासणी करावयाची असेल, तर कोणते उपकरण त्या विशिष्ट मोजमापासाठी योग्य असेल, हे ठरविणे अतिशय महत्त्वाचे असते आणि बऱ्याच वेळा इथूनच समस्येची सुरुवात होते. फॉर्मचे मोजमापन हे असे कार्य आहे, ज्यात मोजमापामध्ये उपकरणाची स्वतःची अनिश्चितता अंतर्भूत असू शकते. फॉर्मचे मोजमापन करताना यंत्रचित्रातील सूचनांचे पालन करून अचूक मापन केले पाहिजे. ज्याचा पृष्ठभाग डायनॅमिक आहे, अशा वस्तूला किंवा यंत्रभागाला जर फॉर्म अॅप्लिकेशन महत्त्वाचे असेल, तर तिथे बहुतेकदा अतिशय कठोर टॉलरन्स दिलेले असतात आणि त्यामुळे मोजमापनाची पद्धतसुद्धा तितकीच काटेकोर असावी लागते.

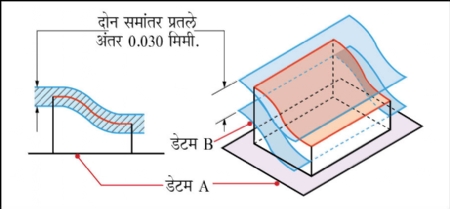

फॉर्म आणि प्रोफाइलचे मोजमापन करण्यासाठी वापरल्या जाणाऱ्या उपकरणांमध्ये 3D CMM हे सर्वात विश्वासार्ह मानले जाते. 3D CMM च्या मदतीने सर्व प्रकारच्या फॉर्मची सहज तपासणी केली जाऊ शकते. मोजमापन करताना माहिती (डाटा) गोळा करण्यासाठी यात वेगवेगळ्या तंत्रज्ञानाचे प्रोब वापरण्याचा लवचिकपणा असतो. स्पर्शाद्वारे मोजमापन करणारे प्रोब 0.002 मिमी. इतकी अचूकता देतात, तर स्पर्शाशिवाय मोजमापन करणारे प्रोब मोठ्या आकाराच्या यंत्रभागांमध्ये फॉर्म आणि प्रोफाइलच्या मापनामध्ये सुलभता देतात, परंतु त्यातून मिळणारी अचूकता कमी असते.

फॉर्म आणि प्रोफाइलच्या मोजमापनासाठी 3D CMM अन्य पर्यायांपेक्षा सरस असते, कारण वापरकर्त्याला त्यातून विविध प्रकारचे तपासणी अहवाल मिळू शकतात. उदाहरणार्थ, फॉर्म त्रुटी अहवाल, बलून स्टिकर फॉरमॅट असणारा प्रोफाइल अहवाल, 2D फॉरमॅट किंवा अगदी पृष्ठभागाचा तापमान नकाशा (हीट मॅप) अहवाल. या अहवालातून वापरकर्त्याला मशीन टूलमधील अपेक्षित सुधारणांविषयी सहज माहिती मिळू शकते.

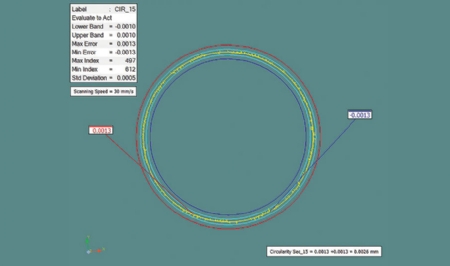

1. फॉर्म त्रुटी अहवाल

कमाल आणि किमान मूल्यासह छिद्राच्या वर्तुळाकारितेचा अहवाल.

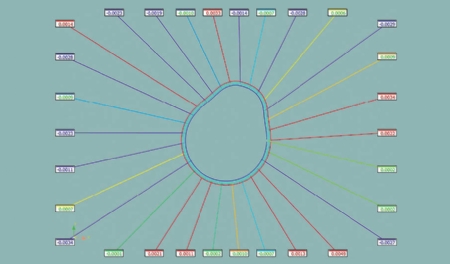

2. प्रोफाइल अहवाल

परिभाषित केलेल्या विशिष्ट बिंदूसह CAM प्रोफाइल.

चित्र क्र. 5

3D CMM फॉर्म आणि प्रोफाइल मापन

कोणतेही उपकरण वापरून फॉर्मचे मापन करताना काही मार्गदर्शक सूचना आणि इनपुटचे अनुसरण करणे आवश्यक असते. 3D CMM वापरून फॉर्म मापन करताना पुढील चल (व्हेरिएबल) महत्त्वाची भूमिका बजावतात.

1. प्रोबिंग प्रणाली

2. मूल्यमापनासाठी वापरल्या जाणाऱ्या बिंदूंची संख्या

3. फिटिंग अल्गोरिदम

4. गणिती फिल्टर

5. 3D CMM अनिश्चितता

1. प्रोबिंग प्रणाली

मोजमापनात वापरल्या जाणाऱ्या प्रोबिंग प्रणालीचा केल्या जाणाऱ्या मोजमापनाशी थेट संबंध असतो. ट्रिगर प्रोब व्यवस्था अचूक असते, परंतु अखंडित (कंटिन्युअस) स्कॅनिंग प्रोबच्या तुलनेत अधिक वेळखाऊ असते. म्हणूनच 4 सिलिंडर हेडच्या इंजिन सिलिंडर ब्लॉकच्या फॉर्मच्या मोजमापनाचे कार्य अखंडित स्कॅनिंगद्वारा अधिक चांगले केले जाऊ शकते, कारण ब्लॉक सिलिंडरच्या पृष्ठभागाचा टॉलरन्स 0.003 मिमी. आणि 0.015 मिमी. यादरम्यान असतो.

2. मूल्यमापनासाठी वापरल्या जाणाऱ्या बिंदूंची संख्या

मोजमापन करताना वापरकर्त्याला माहितीची व्याप्ती (पिच) ठरविण्याचे स्वातंत्र्य असते. यामुळे विखुरलेले किंवा जवळजवळचे बिंदू घेऊन फॉर्मचे मोजमापन करता येते. जिथे मोजमापन करताना हिस्टेरिसिस (शून्यापासून दहापर्यंत इनपुट वाढवत एका बिंदूपर्यंत आल्यावर मिळणारा आउटपुट आणि वीसपासून दहापर्यंत इनपुट कमी करत त्याच बिंदूवर आल्यावर मिळणारा आउटपुट, यांच्यातील फरक) निर्माण होऊ शकतो, तिथे 3D CMM वापरल्यामुळे लीड इन/आउट बिंदू काढून टाकता येतात.

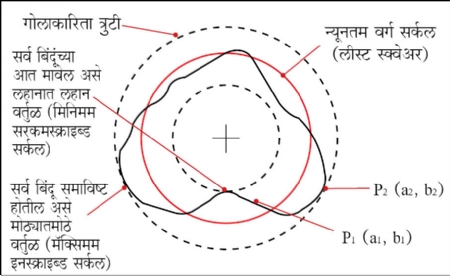

3. फिटिंग अल्गोरिदम

फॉर्मच्या मोजमापनामध्ये फिटिंग अल्गोरिदम (चित्र क्र. 6) अतिशय महत्त्वाचा असतो आणि तो पूर्णपणे तपासल्या जाणाऱ्या फॉर्मच्या अंतिम कार्यावर अवलंबून असतो. फिटिंग भूमितीसाठी सामान्यतः पुढील अल्गोरिदम वापरले जातात,

चित्र क्र. 6

अ. न्यूनतम वर्ग (लीस्ट स्क्वेअर) पद्धत

ब. सर्व बिंदू समाविष्ट होतील असे मोठ्यात मोठे वर्तुळ (मॅक्सिमम इनस्क्राइब्ड सर्कल)

क. सर्व बिंदूंच्या आत मावेल असे लहानात लहान वर्तुळ (मिनिमम सरकमस्क्राइब्ड सर्कल)

ड. स्पर्शरेखीय

4. गणिती फिल्टर

बहुतेक फॉर्म मापन उपकरणांमध्ये मार्गदर्शक सूचनांनुसार फिल्टर वापरले जातात. मापन उपकरणांच्या स्वत:च्या भूमितीचा मोजमापांवर प्रभाव पडतो. त्यामुळे चुकीचे मोजमाप टाळण्यासाठी फॉर्मच्या मोजमापनादरम्यान फिल्टर वापरले जातात. यासाठी वापरले जाणारे निकष आणि प्रकार पुढे दिले आहेत.

· मानक फिल्टर मूल्ये

· 2CR फिल्टर

· गॉसियन फिल्टर

· 2CR आणि गॉसियन फिल्टरची तुलना

· ISO स्टायलस अग्र व्यास

· फिल्टर/अग्र यांच्या व्यासाची ISO पसंती

फिल्टरच्या पद्धती

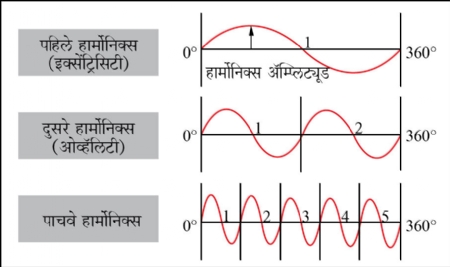

अनियमितता/परिभ्रमण (UPR)

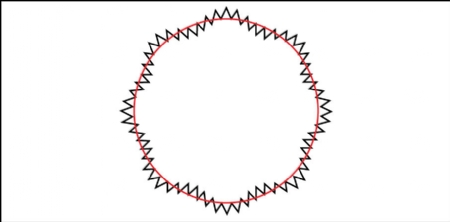

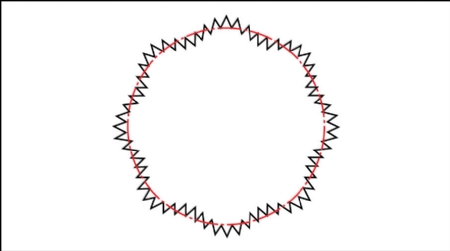

फिल्टरमध्ये सामान्यत: अनियमितता प्रति परिभ्रमण (अनसर्टन्टी पर रेव्होल्युशन UPR) मूल्ये वापरली जातात आणि उत्पादन प्रक्रियेद्वारे निर्माण होणारी अनियमितता हे त्याचे कारण असते. कोणतीही गोलाकार प्रोफाइल अनेक घटकांमध्ये विभाजित केली जाऊ शकते. या घटकांत प्रोफाइलच्या आजूबाजूला अनियमितता असते. या अनियमितता सामान्यत: उत्पादन प्रक्रियेमुळे निर्माण होतात आणि काही विशिष्ट परिस्थितींमध्ये कार्यवस्तू कशाप्रकारे कार्य करेल याबद्दल आपल्याला बरेच काही सांगू शकतात. आपण ही माहिती वापरून उत्पादन प्रक्रियादेखील नियंत्रित करू शकतो.

पृष्ठभागावरील तरंगलांबी (वेव्हलेंग्थ)

चित्र क्र. 7

चित्र क्र. 7 मध्ये दाखविलेल्या चित्रामध्ये पुष्कळ अनियमितता असलेली एक प्रोफाइल दाखविली आहे. ही अनियमितता वैयक्तिक हार्मोनिक्समध्ये विभागता येऊ शकते. जर एका वर्तुळाभोवती त्याच वारंवारितेच्या 8 अनियमितता असतील, तर ते 8 वे हार्मोनिक्स असेल. चित्र क्र. 7 मध्ये आठवे आणि साठावे अशी दोन्ही हार्मोनिक्स दाखविली आहेत. पुढे हार्मोनिक्सची काही उदाहरणे दिली आहेत आणि ती कशी निर्माण केली जाऊ शकतात, ते सांगितले आहे.

हार्मोनिक्स

चित्र क्र. 8

गोलाकार प्रोफाइलवरील हार्मोनिक्सला एकसमान तरंगआकार (वेव्हफॉर्म) किंवा साइन वेव्ह मानले जाऊ शकते, जे यंत्रभागाच्या पृष्ठभागावर सुपरइम्पोज केलेले असते. सर्व गोल प्रोफाइलमध्ये साइन वेव्हच्या मालिका असतात, ज्या पूर्ण प्रोफाइल तयार करण्यासाठी एकत्र जोडल्या जातात.

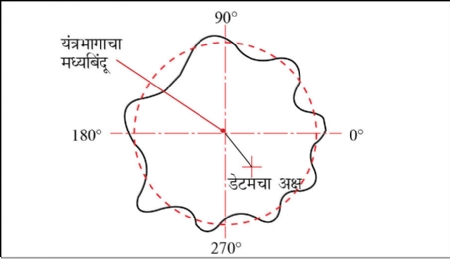

पहिले हार्मोनिक्स -उत्केंद्रिता (इक्सेंट्रिसिटी)

चित्र क्र. 9

पहिल्या हार्मोनिक्सचा (चित्र क्र. 9) यंत्रभागांच्या आकाराशी काहीही संबंध नसतो. यंत्रभागाच्या उत्केंद्रितेमुळे डेटम अक्षाशी एका परिभ्रमणामध्ये निर्माण झालेले 1 तरंगन (अंड्युलेशन) असे याचे वर्णन केले जाते. या टप्प्यावर हे लक्षात घेतले पाहिजे की, हार्मोनिक्स अॅम्प्लिट्यूड म्हणजे एककेंद्रीयता (कॉन्सेंट्रिसिटी) नसून अर्धा अॅम्प्लिट्यूड ही उत्केंद्रिता असते.

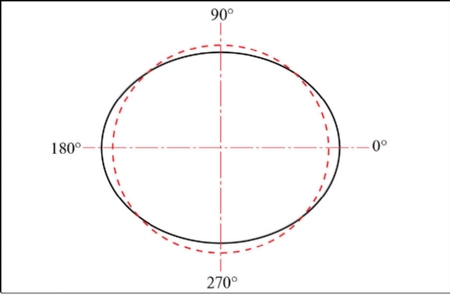

दुसरे हार्मोनिक्स - लंबगोलाकारिता (ओव्हॅलिटी)

चित्र क्र. 10

जर एखादा यंत्रभाग लंबगोलाकार असेल, तर यामुळे दुसरा हार्मोनिक्स तयार होऊ शकतो. हे हार्मोनिक्स चित्र क्र. 10 मध्ये दाखविल्याप्रमाणे चुकीचे लेव्हलिंग असलेल्या यंत्रभागामुळे तयार होऊ शकतात. दुसरा हार्मोनिक्स असलेल्या यंत्रभागाचे उत्कृष्ट उदाहरण म्हणजे पिस्टन होय. पिस्टन बहुतेकदा लंबगोलाकार असतात. या टप्प्यावर हे लक्षात घेतले पाहिजे की, हार्मोनिक्स अॅम्प्लिट्यूड म्हणजे तरंगाच्या शिखर आणि खड्ड्यातील पूर्ण अंतर नसून त्याच्या अर्धे अंतर असते. दुसऱ्या शब्दात सांगायचे तर दुसऱ्या हार्मोनिक्सचे अॅम्प्लिट्यूड तरंगनाच्या शिखर आणि खड्ड्यातील अर्धे अंतर असते.

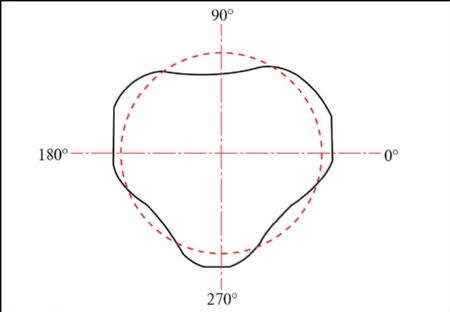

तिसरे हार्मोनिक्स – (ट्रायोबेड)

चित्र क्र. 11

बहुतेक कनिष्ठ दर्जाचे हार्मोनिक्स ताणाद्वारे तयार केले जातात. चित्र क्र. 11 मधील उदाहरणात अति घट्ट केलेल्या (ओव्हर टाइट) चकद्वारे निर्माण झालेले तिसरे हार्मोनिक्स दाखविले आहे. हार्मोनिक्सची संख्या कार्यवस्तूला पकडणाऱ्या साधनाच्या जॉच्या संख्येशी संबंधित असल्याने 6 जॉ असलेल्या चकमुळे तयार झालेल्या तणावामुळे 6 वे हार्मोनिक तयार केले जाऊ शकते.

चौथे हार्मोनिक्स

चित्र क्र. 12

चित्र क्र. 12 मध्ये दाखविलेल्या सिलिंडर लाइनरवर पाहिले जाऊ शकते की, बोल्ट किंवा इतर गोष्टी अधिक घट्ट केल्याने विरूपणदेखील निर्माण होऊ शकते. प्रमाणाबाहेर घट्ट केलेल्या बोल्टच्या स्थानानुसार प्रकर्षाने चौथे हार्मोनिक्स तयार होते.

हाय ऑर्डर हार्मोनिक्स

चित्र क्र. 13

मशीनमधील चॅटरसारख्या दोषामुळे टूलच्या कार्यवस्तूवर पडणाऱ्या प्रभावामुळे उच्च दर्जाचे हार्मोनिक्स तयार होऊ शकतात.

5. 3D CMM मधील अनिश्चितता

प्रत्येक उपकरणाची स्वतःची अनिश्चितता असते आणि ती मोजमापांवर लागू होते. 3D CMM च्या त्रुटींचे मॅपिंग केलेले असते आणि त्यामुळे त्यातील अनिश्चितता ज्ञात असते. त्यामुळे मोजमापनातील आव्हानांवर मात करणे सहज शक्य असते. म्हणूनच बहुतेक फॉर्म आणि प्रोफाइल मोजमापनासाठी आधुनिक 3D CMM ची निवड केली जाते. त्यात CAD मॉडेल (IGES, STEP, CATIA, PRO-E) बरोबर प्रोफाइलची तुलना करण्याची क्षमता आहे. CAD मॉडेलबरोबर मोजता येण्याची लवचिकता असल्यामुळे या उपकरणाची मागणी वाढत आहे.

9970006197