फॉर्म यंत्रणासाठी कॅम

@@NEWS_SUBHEADLINE_BLOCK@@

ऊर्जा क्षेत्रात काम करणाऱ्या एका ग्राहकाला इन्कोनेलचा थर दिलेल्या टिन आणि प्लॅस्टिकपासून बनविलेल्या, यंत्रण करण्यास अवघड असलेल्या यंत्रभागाचे उत्पादन करण्यात मदत हवी होती. सेटअपसाठी लागणारा दीर्घ अवधी, टूल तुटणे यांच्याबरोबर विचलन आणि चॅटरमुळे होणाऱ्या 'पुश ऑफ'च्या समस्या (पुश ऑफ म्हणजे कार्यवस्तू आणि कटिंग टूल यांच्यादरम्यान कंपनामुळे होणारी सापेक्ष हालचाल) सुरुवातीलाच सोडविणे आवश्यक होते. कारण तसे न केल्यास प्रक्रियेतील गुंतागुंत वाढते किंवा काम करणे अशक्य होऊ शकते.

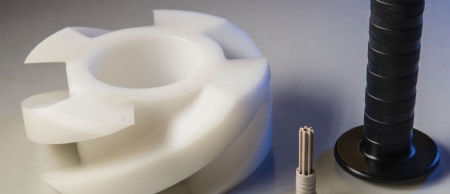

आमचे हे ग्राहक 2006 सालापासून ग्राहकानुरूप कंपोझिट यंत्रभागांचे यंत्रण करीत आहेत. थर्मोसेट प्लॅस्टिक कंपोझिट, ग्लास फिल्म आणि अन्य प्लॅस्टिक यांच्यापासून बनविण्यात येणारे लहान आकाराचे, उच्च अचूकता असलेले, 0.030" ते 25" व्यासाचे व्हॉल्व्हमध्ये वापरण्यात येणारे यंत्रभाग, ऊर्जा, वैद्यकीय उपकरणे आणि इलेक्ट्रॉनिक उपकरणे बनविणाऱ्या उद्योगांसाठी उच्च दर्जाचे विद्युत कनेक्टर आणि इन्सुलेटर अशा प्रकारच्या यंत्रभागांमध्ये वापरले जातात. कठोर, करोझिव्ह वातावरणासाठी हे क्षरण न होणारे कंपोझिट मटेरियल अतिशय योग्य असते.

मुख्य कार्यकारी अधिकारी मुश खान आणि त्यांच्या कार्यगटाने उत्पादन प्रक्रियांचे विश्लेषण केल्यावर त्या अधिक कार्यक्षम होऊ शकतात असे त्यांच्या लक्षात आले. त्यांनी आमच्याकडे काम करणाऱ्या सल्लागारांबरोबर काम करण्यास सुरुवात केली. मास्टरकॅम® CAD/CAM सॉफ्टवेअर आणि यंत्रणाचा अनेक वर्षांचा अनुभव असलेले हे सल्लागार आहेत. सध्याच्या प्रक्रिया शक्य तितक्या इष्टतम आहेत की नाही, याची खात्री करण्यासाठी त्यांनी सर्व कामाचे निरीक्षण केले.

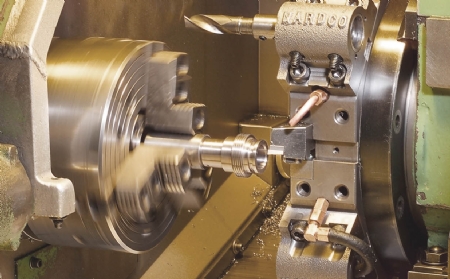

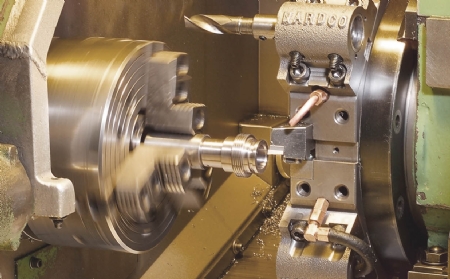

सी.एन.सी. लेथ मशीनवर होणारे यंत्रण

जेव्हा त्यांनी ग्राहकाच्या यंत्रशाळेचे मूल्यांकन केले, तेव्हा त्यांनी प्रथम प्रोग्रॅमिंग आणि नंतर मॅन्युफॅक्चरिंगकडे पाहिले आणि त्यांना आढळले की, CAD/CAM सॉफ्टवेअरचा वापर त्याच्या पूर्ण क्षमतेनुसार केला जात नाही. सॉफ्टवेअरमधील वापरकर्त्याला अनुकूल असलेल्या इंटरफेसमुळे कार्यगट ते लवकर आत्मसात करू शकतो आणि त्यांच्या मनातील नवीन तंत्रज्ञानाची भीती दूर होते. मास्टरकॅममध्ये टेम्प्लेट तयार करण्याची क्षमता आहे. जर आपण एकसारख्या यंत्रभागांच्या समूहाचे प्रोग्रॅमिंग करीत असाल, तर आपण त्यातील एकाचा प्रोग्रॅम करू शकता, नंतर ते सगळे निर्यात (एक्स्पोर्ट) करू शकता, जतन (सेव्ह) करू शकता आणि सर्व माहिती (म्हणजे टूल पाथ) पुन्हा आयात (इम्पोर्ट) करू शकता. समान प्रकारच्या यंत्रभागासाठी त्याचा पुन्हा उपयोग करावयाचा असेल, तर आपल्याला फक्त त्याच्या भूमितीची पुन्हा सांगड घालावी लागेल आणि आपला नवीन प्रोग्रॅम तयार होईल.

आमचे सल्लागार सांगतात, "आम्ही मास्टरकॅममध्ये उपलब्ध असलेली अधिक सामर्थ्यशाली टूल घेतली आणि आवर्तनाचा कालावधी कमी करण्यासाठी आणि उत्पादनामध्ये वाढ करण्यासाठी, त्यांना थेट आमच्या टूल पाथमधल्या प्रोग्रॅमिंग स्ट्रॅटेजीवर लागू केले. आम्ही अलीकडेच खरेदी करून अंमलात आणलेले सॉलिड वर्क्स सॉफ्टवेअर मास्टरकॅमबरोबर सुरळीतपणे कार्य करते. सॉलिड वर्क्समधील बदल मास्टरकॅममध्ये ओळखण्याची क्षमता आहे. जेव्हा आपण एखाद्या यंत्रभागामध्ये बदल करतो, तेव्हा मास्टरकॅम, मॉडेलमधील बदल ओळखते, त्याला अपडेट करते आणि नवीन टूल पाथ स्वीकारण्यास किंवा नाकारण्यास आपल्याला सूचित करते. यामुळे थोडासा फरक असलेल्या यंत्रभागाच्या मॉडेलचे सुरुवातीपासूनच पुन्हा प्रोग्रॅमिंग करण्यासाठी लागणारा वेळ वाचतो."

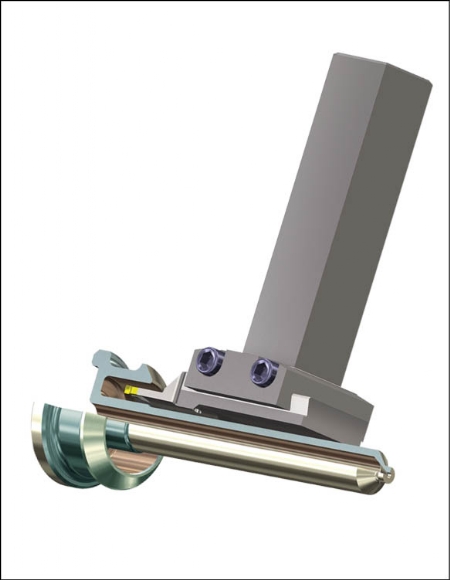

प्रोफाइल टर्निंग

स्टीलच्या बाबतीत, या उच्च गती मशीनवरील उच्च कामगिरी देणाऱ्या एंड मिलवर कार्बनआधारित मटेरियल सुमारे 600 इंच प्रति मिनिट सरकवेगाने कापले जाते. या सॉफ्टवेअरच्या डायनॅमिक मोशन तंत्रज्ञानामध्ये तयार केलेले, विशेष अल्गोरिदम वापरून प्रोग्रॅम केलेले उच्च गती टूल पाथ समाविष्ट असतात. टूल जेव्हा मटेरियलमधून प्रवास करीत असते, तेव्हा या अल्गोरिदमद्वारा मटेरियलमधील बदल ओळखले जातात आणि ते टूल सतत मटेरियलच्या संपर्कात ठेवले जाते. यामुळे टूलचे हवेत फिरणे कमी होते आणि मटेरियलचे नुकसान होत नाही. मटेरियलमध्ये टूल नांगराप्रमाणे चालते, ज्यामुळे अधिक गती शक्य होते.

याचे उदाहरण म्हणजे, जवळच्या आमच्या दुसऱ्या एका विश्वस्तरीय ग्राहकाने स्वतःला ज्या यंत्रभागांचे यंत्रण करणे अवघड जात होते, ते काम या ग्राहकाला करण्यास सांगितले. हा यंत्रभाग टिनवर मोल्ड केला गेला होता आणि त्याच्या टोकाला थोडे इन्कोनेल होते. बाकीचे सर्व मटेरियल पॉलीईथर ईथर कीटोन (PEEK) होते. "आम्ही एकाच वेळी इन्कोनेल आणि प्लॅस्टिक कापण्याचा प्रयत्न करीत होतो, जे खूप कठीण असते. आम्ही आमच्या पद्धतीने उत्पादनाचा सेटअप करण्यासाठी ग्राहकांबरोबर थेट काम केले. प्लॅस्टिक कापून झाल्यावर जेव्हा टूल अचानक इन्कोनेलमध्ये घुसते, तेव्हा विक्षेपणाची मोठी समस्या उद्भवत होती. योग्य बटण टूलिंगची अंमलबजावणी करण्यात यश मिळाल्याने आम्ही दोन्ही मटेरियल कापूही शकलो आणि यंत्रभागावरील विक्षेपणाचे प्रमाणही मर्यादित करू शकलो." असे आमचे सल्लागार म्हणाले. "चॅटर पुश ऑफ आणि टूल तुटणे, अशा बऱ्याच अंगभूत समस्या होत्या. परंतु डायनॅमिक टूल पाथ वापरून आम्ही त्या सर्व दूर करू शकलो."

अंतर्गत प्रोफाइल

याव्यतिरिक्त, मास्टरकॅमने उपलब्ध केलेले अजून एक वैशिष्ट्य कार्यगटाने वापरले. त्यामुळे लेथच्या Z अक्षावर तुकड्या तुकड्यात (इन्क्रिमेंटल) यंत्रण करता येते. या रणनीतीचा वापर करून, त्यांनी यंत्रभागाच्या इन्कोनेल असलेल्या विभागाचे टर्निंग केले, मागे गेले, इन्कोनेलवर डायनॅमिक टर्निंग केले, त्यानंतर यंत्रभागाच्या दुसऱ्या विभागात जाऊन प्लॅस्टिकचे यंत्रण केले. "टूल जसजसे विकसित होत गेले, तसतसे आम्ही आमच्या सॉफ्टवेअरमध्ये वेगवेगळे चल (व्हेरिएबल) निर्दिष्ट करीत गेलो. उदाहरणार्थ, जर संपूर्ण व्यास X असेल, तर आपण टूल A, B आणि C वापरू शकता. अशाप्रकारे, जेव्हा आपण ही माहिती विंडोमध्ये पॉप्युलेट करतो, तेव्हा टूल पाथ निर्माण करतानाच, त्या यंत्रभागासाठी कोणते टूल निवडायचे आणि उपयोगात घ्यायचे, ते त्याला आतल्या आतूनच माहिती होते. मशीनमध्ये लोड झालेला यंत्रभाग आणि त्याच्यासाठी लागणारा टूल नंबर आपल्याला माहिती असतो आणि सर्व प्रकारच्या यंत्रणासाठी यंत्रभाग आणि टूल यांची बरोबर जोडी लावली जाते. एखाद्या यंत्रभागाचा प्रोग्रॅम करायला एखाद्याला समजा अर्धा दिवस लागत असेल, तर हे सॉफ्टवेअर वापरून अक्षरशः पाच मिनिटांत प्रोग्रॅम करता येतो. त्यांचा प्रोग्रॅम तयार व्हायच्या आधी आमच्या मशीनवर यंत्रणसुद्धा चालू झालेले असेल," अशी माहिती आमच्या सल्लागाराने दिली.

समस्या निवारणाचा सारांश

आव्हान

यंत्रणातील सुरुवातीला वर्णन केलेल्या समस्या

उपाययोजना

मास्टरकॅम लेथ, मिल आणि गतिक हालचाल (डायनॅमिक मोशन) प्रोग्रॅम

फायदे

· मास्टरकॅम लेथ वेगवान आणि सुरक्षितरीतीने विशेष फॉर्म आणि प्रोफाइलसाठी टूल पाथ तयार करण्यात मदत करते.

· संगणकाची मर्यादित माहिती असलेल्या ऑपरेटरलासुद्धा शिकणे सोपे आहे.

· सर्जनशील (डायनॅमिक) टूल पाथमुळे मशीन अतिशय उच्च गतीने, टूलची मोडतोड न होता, चालविता येतात.

· सॉलिड मॉडेल टेम्प्लेट तयार करण्याच्या क्षमतेमुळे एकसारख्या यंत्रभागांचे प्रोग्रॅमिंग करताना वेळेची बचत होते.

· Z अक्षाचे प्रोग्रॅमिंग तुकड्या तुकड्यात करता येत असल्याने एकाच यंत्रभागाच्या वेगवेगळ्या विभागांचे यंत्रण करता येते.

7378552000