मशीनमधील मॅक्रो प्रोग्रॅमिंगचा कल्पक वापर

@@NEWS_SUBHEADLINE_BLOCK@@

व्ही.एम.सी. मशीनवर अनेक प्रकारच्या प्रोफाइलचे यंत्रण करणे हल्ली खूप सोपे झाले आहे, कारण विविध प्रकारचे कंप्युटर प्रोग्रॅम आपण सहजपणे तयार करू शकतो. मशीन उत्पादकदेखील, ग्राहकांच्या सोयीसाठी अनेक प्रोग्रॅम (सबप्रोग्रॅम, कॅन्ड् सायकल, मॅक्रो प्रोग्रॅमिंग सायकल) उपलब्ध करून देत असतात. परंतु आपण 'टेक्नोसॅव्ही' झाल्यामुळे, आधीच उपलब्ध असलेल्या या प्रोगॅमचा उपयोग लक्षात घेत नाही. वास्तविक बाह्य सॉफ्टवेअर वापरून निर्माण केलेले प्रोग्रॅम, मशीनची जास्त मेमरी वापरतात. कित्येकदा तर बाह्य संगणकाच्याच साहाय्याने आपल्याला थेट मशीन चालवून यंत्रण करावे लागते, कारण बाह्य सॉफ्टवेअर वापरून तयार केलेले प्रोग्रॅम मशीनच्या मेमरीमध्ये मावतच नाहीत.

मशीनमध्ये उपलब्ध असलेल्या मॅक्रो प्रोग्रॅमिंग सायकल आणि आपले डोके वापरले तर 35,000,000 (3 कोटी 50 लाख) बाइटचा मोठ्ठा प्रोग्रॅम फक्त 50 ब्लॉकमध्ये तयार करता येतो. विश्वास नाही ना बसत? पण असे करणे शक्य आहे आणि त्याचे फायदेही आहेत.

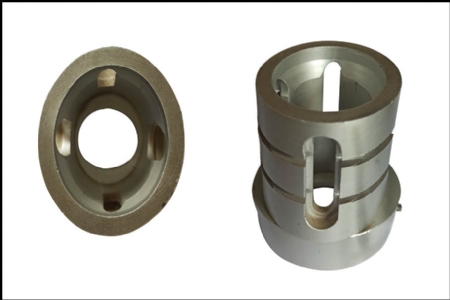

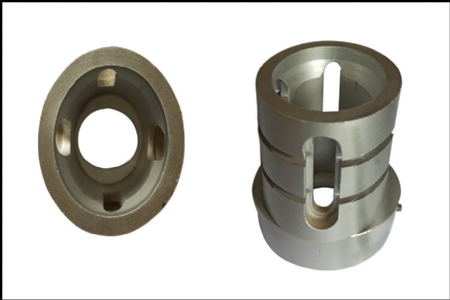

आमच्या कंपनीमध्ये ट्यूब होल्डर हा यंत्रभाग (चित्र क्र. 1) यंत्रणातील काही क्रिया करण्यासाठी आला. कोणत्याही FMCG किंवा औषधे बनविणाऱ्या कंपनीच्या ट्यूब फिलिंग, बॉटलिंग प्लांटमध्ये तो वापरला जातो. या होल्डरच्या अंतर्व्यासामध्ये (ID) टूथपेस्टची (उदाहरणादाखल) ट्यूब बसते. असे 70 ट्यूब होल्डर एका सिलिंडरवर बसविलेले असतात. त्यात रिकामी टूथपेस्टची ट्यूब खालून बूच लावलेली आणि वरच्या बाजूने मोकळ्या अवस्थेत बसविलेली असते. वरून त्याच्यामध्ये पेस्ट भरली जाते. पुढच्या स्थानकावर (स्टेशन) ती ट्यूब बंद (क्रिंप) केली जाते. त्याच्यानंतर पुढच्या स्थानकावर खालून ती ट्यूब वर ढकलली जाते, होल्डर आडवा केला जातो आणि होल्डरमधून ट्यूब बाहेर पडते. ही सर्व क्रिया स्वयंचलितपणे होते. ट्यूब, होल्डरमध्ये न अडकता सहजपणे आणि लवकर होल्डरमधून बाहेर पडावी यासाठी होल्डरचा वरचा भाग मोठा आणि खालचा भाग छोटा, म्हणजेच तो होल्डर लंबवर्तुळाकार (इलिप्स) आकाराचा असणे आवश्यक होते.

चित्र क्र. 1 : ट्यूब होल्डर

या यंत्रभागाचे वैशिष्ट्य असे आहे की, खालून 15 मिमी. पर्यंत एक गोल चकती ठेवून वरच्या 70 मिमी. मधील आतली बाजू आणि बाहेरची बाजू लंबवर्तुळाकार तयार करावयाची होती. या यंत्रभागाचे मटेरियल अॅल्युमिनिअम असून त्याची पूर्ण उंची 70 मिमी. होती.

आमच्याकडे हा यंत्रभाग येण्यापूर्वी तो दुसऱ्या कारखान्यामध्ये टर्निंग करूनच तयार केला जायचा. आमच्याकडेही व्ही.एम.सी.वर टर्निंग प्रक्रिया करून त्याचे यंत्रण केले जाते. आधीच्या कारखान्यात एका सॉफ्टवेअरच्या माध्यमातून यंत्रभागासाठीचा प्रोग्रॅम तयार करून घेतला जायचा. हा प्रोग्रॅम जवळपास 35,000,000 बाइट, एवढा मोठा होता. एवढा मोठा प्रोग्रॅम डाउनलोड करून स्टोअर करण्याची मशीनची मेमरी कधीच नसते. त्यामुळे आधीच्या कारखान्यामध्ये संगणकावरूनच मशीन चालविले जायचे, ज्यामध्ये संपूर्ण प्रोग्रॅम टप्प्याटप्प्याने मशीनमध्ये ट्रान्स्फर व्हायचा. यंत्रभागाचे सर्व ब्लॉक एकदमच मशीनला फीड न करता ते टप्प्याटप्प्याने संगणकामधून मशीनला फीड केले जायचे. अशा पद्धतीने यंत्रण होत होते. मशीनमध्ये उपलब्ध असलेल्या मॅक्रो प्रोग्रॅमिंग तंत्रज्ञानाची त्यांना बहुदा कल्पना नसावी!

अशाप्रकारच्या यंत्रणामध्ये प्रामुख्याने 2 आव्हाने होती. एक म्हणजे, यंत्रणादरम्यान विद्युत प्रवाह खंडित होऊन पुन्हा सुरू झाला, तर तो प्रोग्रॅम आहे तिथूनच परत सुरू करता येईल याची काही शाश्वती नव्हती किंवा तशी काही सोयदेखील उपलब्ध नव्हती. दुसरे आव्हान असे होते की, या यंत्रभागाशी जोडला जाणारा भाग (मॅचिंग पार्ट) होता, त्यामध्ये जर हा यंत्रभाग बसला नाही आणि त्यातील काही मापे अगदी थोड्या प्रमाणातसुद्धा कमी करण्याची वेळ आली, तर अशावेळी संपूर्ण प्रोग्रॅम नवीन तयार करावा लागायचा आणि पुन्हा त्याचे यंत्रण करावे लागायचे. यामध्ये वेळ, पैसा आणि मानवी श्रम खर्ची पडायचे.

जेव्हा हा यंत्रभाग माझ्याकडे आला, तेव्हा आमच्याकडे प्रोग्रॅम तयार करणारे कोणतेही सॉफ्टवेअर नव्हते. या यंत्रभागाच्या जास्तीतजास्त व्यासाचे 45.5 मिमी., 45 मिमी. आणि 55 मिमी., तर कमीतकमी व्यासाचे 33 मिमी. आणि 45 मिमी. असे प्रकार (व्हेरियंट) होते. म्हणजेच मोजमापामध्ये 5 प्रकारचे फरक असणारा हा यंत्रभाग होता. या 5 प्रकारांसाठी 5 प्रोग्रॅम तयार करावे लागणार होते. ते प्रोग्रॅम करण्यामध्ये काही अडचण नव्हती, परंतु जसजसे यंत्रण होत जाते तसतशी टूलची झीज होत जाते. झीज झाल्यामुळे यंत्रभागाच्या मोजमापात फरक पडतो. हा फरक निर्दिष्ट टॉलरन्सच्या खाली जाऊन चालत नाही. अशावेळी एकतर टूल किंवा प्रोग्रॅम बदलावा लागतो. टूल महाग असल्याने प्रोग्रॅम बदलणे सयुक्तिक ठरते आणि यामुळे या यंत्रभागासाठी मशीनमध्येच असलेले मॅक्रो प्रोग्रॅमिंग वापरण्याचे आम्ही ठरविले.

मॅक्रो प्रोग्रॅमिंगमध्ये 0.1 मिमी. असो किंवा 50 मायक्रॉन असो, मोजमापातील अपेक्षित बदल करण्याची सोय उपलब्ध आहे. पण त्यासाठी काही मूलभूत गोष्टी आपल्याला प्रोग्रॅम तयार करण्याच्या आधी माहिती असणे आवश्यक असते.

· विशेषतः इलिप्सचा जास्तीतजास्त व्यास आणि कमीतकमी व्यास किती आहे?

· इलिप्सचे सूत्र काय आहे?

या दोन बाबी आपल्याला एकदा माहिती झाल्या की, मग त्याच्यात काही विशेष आव्हान उरत नाही. लंबवर्तुळाकार प्रोफाइल कापणारा प्रोग्रॅम हा सबप्रोग्रॅम म्हणून वापरायचा असे ठरविले, जेणेकरून लंबवर्तुळाकारामध्ये कोणतीही सुधारणा करायची असल्यास ती करणे सोपे जाईल. त्यानंतर पुढे दिल्याप्रमाणे आम्ही प्रोग्रॅम तयार केला. हा प्रोग्रॅम सीमेन्स कंट्रोलर असलेल्या मशीनसाठी आहे.

%_N_L0061_MPF : सबप्रोग्रॅम क्रमांक

N1 : MAIN PROG TUBEG 4533 : मुख्य (मेन) प्रोग्रॅम क्रमांक

N2 : SUB PROG FOR INNER ELLIPSE GENERATION : हा सब प्रोग्रॅम बनविण्याचा उद्देश (आतील लंबवर्तुळाकार)

N3 : REV 00 DATE 25.06.10 : ड्रॉइंगची रीव्हिजनची तारीख

N4 : XY0=JOB CENTER : यंत्रभागाचे X, Y अक्षाचे मध्य कुठे आहेत?

N5 : Z0=TOP FACE OF JOB : यंत्रभागाच्या Z अक्षाची खोली कुठे शून्य मोजली आहे तो संदर्भ.

N6 : DIA 9 HSS YG1 EM : कोणते टूल वापरले आहे?

N7 : R1=MAJOR DIA 45.5 : लंबवर्तुळाकाराचा जास्तीतजास्त व्यास किती आहे?

N8 : R2=MINOR DIA 33.0 : लंबवर्तुळाचा कमीतकमी व्यास किती आहे?

N9 : OFFSET BY 4.5 MM FOR DIA 9 EM : टूलसाठी ऑफसेट किती धरला आहे?

N10 : R3=ANGLE : कोनाची मोजणी करण्यासाठी वापरलेला चल (व्हेरिएबल)

N11 : R4=X COORDINATE : X सहनिर्देशांक मोजण्यासाठी वापरलेले चल

N12 : R5=Y COORDINATE : Y सहनिर्देशांक मोजण्यासाठी वापरलेले चल.

N13 : R1=12.75 : लंबवर्तुळाचा जास्तीतजास्त व्यास

N14 : R2=6.50 : लंबवर्तुळाचा कमीतकमी व्यास

N15 : R3=0 : यंत्रण सुरू करतानाचा कोन

N16 : G91 : एकल सहनिर्देशांक परिमाण

N17 : G0Z-3.090 : टूलने एका कटसाठी घेतलेली खोली (डेप्थ)

N18 : G90 : सकल सहनिर्देशांक परिमाण

N19 : MARKE_1: R3=R3+1 : एक काप पूर्ण झाल्यानंतर पुढचा काप सुरू करण्यासाठी वापरलेला संदर्भ (फ्लॅग)

N21 : R4=R1*COS (R3) : X सहनिर्देशांक काढण्यासाठी वापरलेले सूत्र

N22 : R5=R2*SIN (R3) : Y सहनिर्देशांक काढण्यासाठी वापरलेले सूत्र

N23 : G1X=R4Y=R5F800 : X, Y सहनिर्देशांक आणि कापण्याचा वेग

N24 : IF R3>361.0 GO TO F MARKE_2 : यंत्रभाग संपल्यानंतर यंत्रण थांबविण्यासाठी वापरलेला संदर्भ, ज्यामध्ये कोनाचे अंतिम परिमाण सिद्ध केले आहे.

N25 : IF R3<360.0 GO TO B MARKE_1 : एक काप पूर्ण झाल्यानंतर पुढचा काप सुरू करण्यासाठी वापरलेला संदर्भ

N26 : MARKE_2:G90 : यंत्रभाग संपल्यानंतर यंत्रण थांबविण्यासाठी वापरलेला संदर्भ

G0X0Y0 : टूलला धडक बसू नये म्हणून सुरक्षित ठिकाणी जाण्याची सूचना

N27 : M17 : सबप्रोग्रॅम संपल्याची सूचना

%_N_L0062_MPF

N1 MAIN PROG TUBEG 4533 : मुख्य प्रोग्रॅम क्रमांक

N2 SUB PROG FOR OUTER ELLIPSE : हा सबप्रोग्रॅम बनविण्याचा उद्देश, (बाह्य लंबवर्तुळाकार). बाकी सर्व प्रोग्रॅम ब्लॉक तसेच आहेत, फक्त बाह्य लंबवर्तुळाकार असल्यामुळे जास्तीतजास्त आणि कमीतकमी व्यास बदलतील.

N3 REV 00 DATE 25.06.10

N4 XY 0=JOB CENTER

N5 Z0=TOP FACE OF JOB

N6 DIA 18 HSS YG1 EM

N7 R1= MAJOR DIA 61.0

N8 R2= MINOR DIA 47.0

N9 OFFSET BY 9.0 MM FOR DIA 18 EM

N10 R3= ANGLE

N11 R4=X COORDINATE

N12 R5=Y COORDINATE

N13 R1=41.20

N14 R2=34.20

N15 R3=0

N16 G91

N17 G0Z-3.133

N18 G90

N19 MARKE_1: R3=R3+1

N20 G1X39.5F800

N21 R4=R1*COS(R3)

N22 R5=R2*SIN(R3)

N23 G1X=R4Y=R5F800

N24 IF R3>361.0 GO TO F MARKE_2

N25 IF R3<360.0 GO TO B MARKE_1

N26 MARKE_2:G90

N27 G1X48.0Y0F1000

N28 M17

वरील प्रोग्रॅम अतिशय सुटसुटीत झाल्याने आणि सगळ्यात महत्त्वाचे म्हणजे अगदी 0.1 मिमी. ने बाह्यव्यास किंवा अंतर्व्यास कमी/जास्त करावयाचा असल्यास संबंधित ब्लॉकमध्ये (N13 किंवा N14, फ्लॅग R1/R2) मूल्य बदलले की काम झाले. तसेच मुख्य प्रोग्रॅममध्येच या दोन सबप्रोग्रॅमचा अंतर्भाव करावा लागतो. अंतिम खोली (फायनल डेप्थ) किती आहे तेवढे वेळा सबप्रोग्रॅम अंतर्भूत केले की यंत्रभाग तयार होतो.

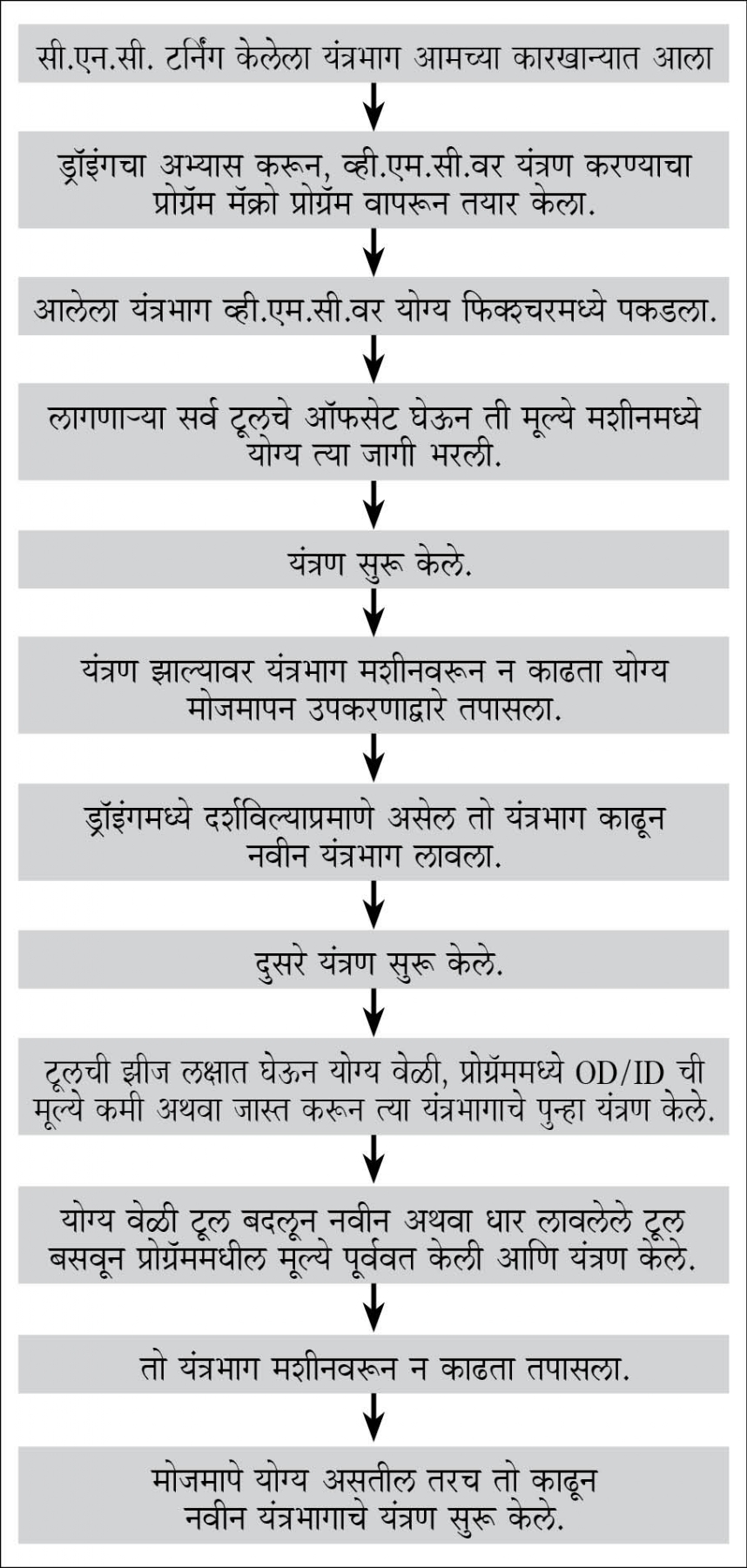

प्रक्रियेचा प्रवाह तक्ता

या मॅक्रो प्रोग्रॅमिंगच्या साहाय्याने आम्ही हा यंत्रभाग तयार केला. त्यानंतर ग्राहकाने या यंत्रभागामध्ये त्याचा मॅचिंग पार्ट आतमध्ये बसवून बघितला, तेव्हा तो थोडा 'टाइट फिट' जात असल्याचे ग्राहकाच्या लक्षात आले. त्यामुळे ग्राहकाने या यंत्रभागाचा अंतर्व्यास 0.1 मिमी. ने मोठा करता येईल का अशी विचारणा ट्रायलच्या दरम्यान केली. त्यासाठी 'किती वेळ लागेल' असे विचारले असता, मी त्यांना '20 मिनिटे' असे उत्तर दिले. त्यांना याचे आश्चर्य वाटले. अंतर्व्यास मोठा करण्यासाठी सूत्रामध्ये जाऊन (प्रोग्रॅम ब्लॉक N13 मध्ये दिलेले R1 चे मूल्य) त्या व्यासाचे जे मूल्य होते ते 0.1 ने कमी केले आणि तो प्रोग्रॅम परत सुरू केला. हे तंत्र मशीनमध्येच उपलब्ध असल्याने ते काम केवळ 20 मिनिटांमध्ये झाले.

मॅक्रो प्रोग्रॅमिंगच्या कार्यप्रणालीमुळे कोणत्याही गुंतागुंतीच्या (इंट्रिकेट) प्रोफाईलवर काम करणे सोपे आणि सुटसुटीत होते.

फायदे

1. विनाखंडित यंत्रण

2. पूर्वीच्या पद्धतीमध्ये एक यंत्रभाग पूर्ण होण्यासाठी 25 मिनिटांचा कालावधी लागायचा. नवीन पद्धतीमध्ये प्रति यंत्रभाग 5 मिनिटांचा वेळ वाचून यंत्रभाग 20 मिनिटांत तयार होऊ लागला.

3. मशीनच्या मेमरीमध्ये हा प्रोगॅम विनासायास 'सेव्ह' करता आला, कारण मॅक्रो प्रोग्रॅमिंग प्रणाली वापरल्यामुळे पूर्ण प्रोग्रॅम अगदी 200 बाइटमध्ये तयार झाला. हा याच्यातील सगळ्यात महत्त्वाचा फायदा आहे.

4. जर यंत्रभागावर रीवर्क करावयाचे असेल, तर ते करणे सोपे झाले.

5. काम करणे सुटसुटीत आणि सोपे झाले.

6. ऑपरेटरला यंत्रणादरम्यान थांबायची गरज नाही. तपासणी दरम्यान ऑपरेटरच्या लक्षात आले की गेज बसत नाही, अशावेळी व्यास मोजावा आणि तो किती जास्त आहे किंवा किती कमी आहे तेवढे मूल्य प्रोग्रॅममध्ये टाकून प्रोग्रॅम री-रन करणे शक्य होते.

7. प्रक्रियेदरम्यान यंत्रभाग तपासता येतो.

8. मशीनचा वेळ वाया जात नाही.

9422067421