योग्य तंत्राचा वापर

@@NEWS_SUBHEADLINE_BLOCK@@

मी गेली 15 वर्षे विविध कंपन्यांसाठी सल्लागार म्हणून काम करीत आहे. या लेखात काही महिन्यांपूर्वी ब्रेक बँड सबअॅसेम्ब्ली या कार्यवस्तूचा विकास (डेव्हलपमेंट) करताना अपेक्षित (ड्रॉइंगप्रमाणे) गुणवत्ता मिळविण्यासाठी संपूर्ण प्रक्रियेमध्ये केलेल्या सुधारणा मांडल्या आहेत.

सदर कार्यवस्तूच्या ड्रॉइंगचा अभ्यास केल्यानंतर 40-45 वर्षांपूर्वी नोकरीत असताना थोड्याफार फरकात डिझाइन आणि मोजमापे असलेल्या अशाच ब्रेक बँड सबअॅसेम्ब्लीची आणि त्यावेळच्या प्रक्रियांची आठवण झाली. 30-35 वर्षांपूर्वी आम्ही डोझर्स इक्विपमेंटसाठी विविध अॅसेम्ब्ली करीत होतो. त्यामध्ये डोझरच्या पुढील दोन्ही चाकांना ब्रेक लावण्यासाठी एक हायड्रॉलिक ब्रेक अॅसेम्ब्ली असायची. त्यावर काम करीत असताना त्याच्या विविध भागांपैकी ब्रेक बँड सबअॅसेम्ब्ली हा एक भाग असे.

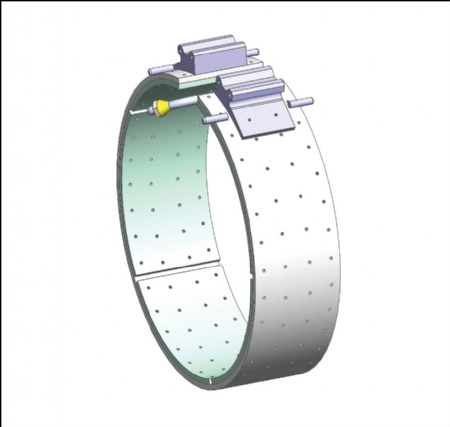

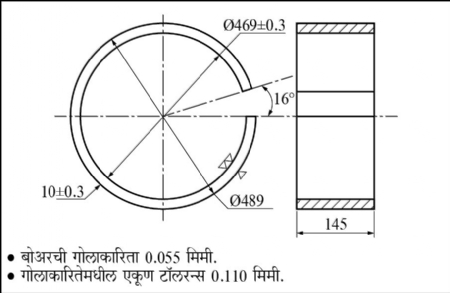

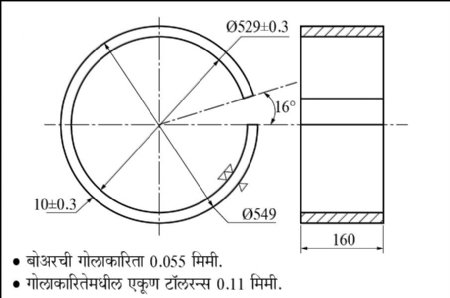

चित्र क्र. 1 : ब्रेक बँड सबअॅसेम्ब्ली

सदर ब्रेक बँड सबअॅसेम्ब्लीमध्ये बँड, ब्लॉक, लायनिंग, रिव्हेट, ट्यूब, स्प्रिंग होल्डर असे विविध भाग होते. यातील लायनिंग हा आयात केलेला भाग होता आणि इतर सर्व आमच्या कारखान्यात तयार केलेले भाग होते. यामध्ये यंत्रणाच्या दृष्टीने ब्रेक बँड आणि ब्लॉक हे दोन महत्त्वाचे भाग होते. त्यातल्यात्यात ब्रेक बँड हा सर्वात महत्त्वाचा भाग होता. त्याची प्रक्रिया तक्ता क्र. 1 मध्ये दिली आहे.

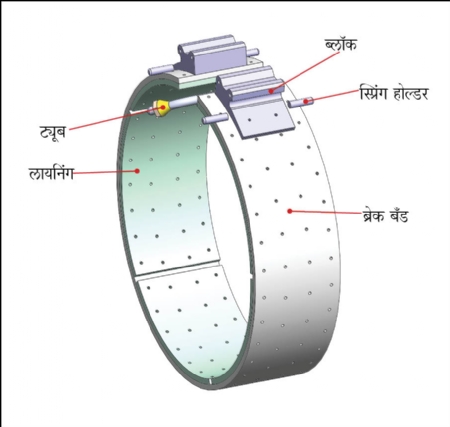

तक्ता क्र. 1 : प्रक्रियेचा प्रवाह तक्ता

जुनी कार्यवस्तू

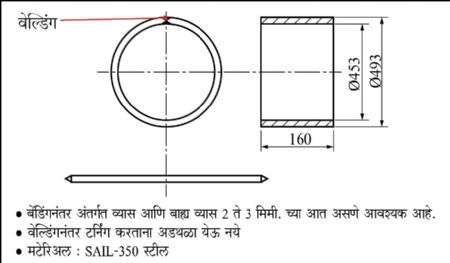

चित्र क्र. 2 : प्लेटची रिंग (ड्रॉइंगप्रमाणे बेंडिंग आणि वेल्डिंग)

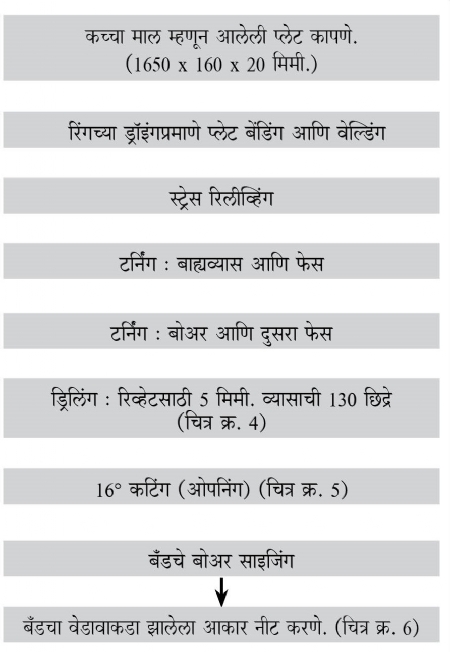

चित्र क्र. 2 मध्ये दिलेल्या ड्रॉइंगनुसार बोअरचा आकार, बोअरची भूमिती आणि बँडची 10 मिमी. जाडी विचारात घेऊन सुरुवातीला 20 मिमी. जाडीच्या प्लेटमध्ये काम करण्याचे ठरले. त्यानुसार

1. 20 मिमी. प्लेट, बेंडिंग ऑपरेशनसाठी आवश्यक त्या लांबीला कापली.

2. फिनिश बाह्यव्यास आणि बोअरप्रमाणे 493 मिमी. बाह्यव्यास (OD) X 453 मिमी. बोअर X 155 मिमी. रुंदीची रिंग बेंडिंग आणि वेल्डिंग करून घेतली.

3. स्ट्रेस रिलीव्हिंग केले.

4. यंत्रणाची सुरुवात करताना बाह्यव्यास फार महत्त्वाचा नसल्याने लेथच्या चकवर विशेष लांब आणि रुंद जॉ तयार करून रिंग बसविली आणि बोअरवर रिंग पकडून बाह्यव्यास फिनिश आणि समोरच्या फेसचे यंत्रण केले.

चित्र क्र. 3 : जुनी कार्यवस्तू (फिनिश ड्रॉइंग)

5. यानंतर फिक्श्चरमध्ये बाह्यव्यास लोकेट करून लोकेटिंग रिंगमधून 6-8 ठिकाणी बाह्यव्यासावर बोल्टने क्लॅम्पिंग केले. बोअर करताना समोरच्या फेसवर वेगळे विशेष बॅरल प्रकारचे क्लॅम्प 6-8 ठिकाणी ठेवले. प्रथम बॅरल क्लॅम्प मागे सरकवून फेसिंग केले. त्यानंतर फेसवर बॅरल क्लॅम्पने क्लॅम्पिंग करून प्रथम सेमीबोअर आणि नंतर 'ट्रायल आणि एरर' पद्धतीने बोअरच्या शेवटच्या 2 कटसाठी फेस क्लॅम्प थोडे सैल करून बोअरचा आकार आणि भूमितीय अचूकता बऱ्यापैकी आवाक्यात आणली.

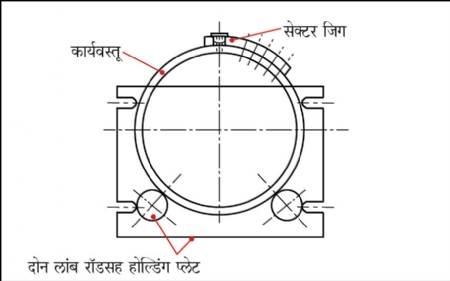

6. या बँडच्या बोअरवरील आतील बाजूस 5 फेरेडो लायनिंग बसतात. प्रत्येक लायनिंगला 5 मिमी. व्यासाची 26 छिद्रे याप्रमाणे 5 लाइनिंगची एकूण 130 छिद्रे होती. त्याप्रमाणे एका लायनिंगच्या 26 छिद्रांचे सेक्टर टाइप ड्रिलिंग जिग तयार केले आणि नंतर जोडीला 4 लोकेटिंग पिन आणि कार्यवस्तू पकडण्यासाठी एका प्लेटवर दोन रॉड (लांबीला जास्त) 'V' तयार होईल अशा पद्धतीने बसविले. कार्यवस्तू त्याच्यावर फिरवून फिरवून लोकेटिंग पिन टाकून एका लायनिंगची 26 छिद्रे पूर्ण केली. त्यानंतर सेक्टर जिग काढून पुढील लायनिंगच्या ड्रिलिंगसाठी पोझिशनिंग करून क्रमशः सर्व 130 छिद्रांचे ड्रिलिंग केले. हे काम कॉलम ड्रिलिंग मशीनच्या बॉक्स टेबलच्या उभ्या फेसला असलेल्या T स्लॉटमध्ये होल्डिंग प्लेट क्लॅम्प करून (चित्र क्र. 4) पूर्ण केले.

चित्र क्र. 4 : होल्डिंग प्लेट आणि सेक्टर टाइप ड्रिलिंग जिग

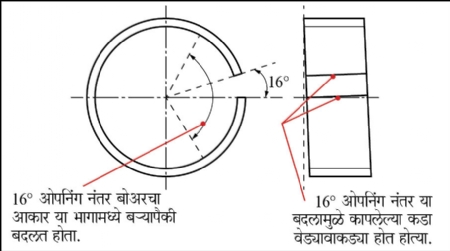

7. 16° कटिंग (ओपनिंग) : हॅक सॉ कटिंग मशीन वापरून हे काम केले. बोअरचा आकार या क्षेत्रामध्ये बऱ्यापैकी बदलत होता. तसेच, या बदलामुळे कापलेल्या कडा वेड्यावाकड्या होत होत्या. या प्रक्रियेला थोडे कमी महत्त्व देऊन, ते आम्ही हॅक सॉ कटिंग मशीनवर कार्यवस्तू एका साध्या प्लेटवर धरून केल्यामुळे (चित्र क्र. 5) या समस्या आल्या.

चित्र क्र. 5 : 16° कटिंगचे (ओपनिंग) चित्र

8. 30-35 वर्षांपूर्वी मर्यादित उपलब्ध साधनसामग्रीतून वरील समस्यांवर उपाय करण्यात आले. बोअरचा आकार ठराविक क्षेत्रात बदलत होता. त्याकरिता एका भक्कम लोखंडी टेबलवर कार्यवस्तू ठेवून एका मोठ्या घणाने ठोके मारून, 'ट्रायल अँड एरर' मेथडने 469 मिमी. व्यासाच्या एका तपासणी (चेकिंग) प्लेटने बोअरचा आकार ड्रॉइंगप्रमाणे नियंत्रणात आणला. परंतु, कामगारांसाठी ही खूपच त्रासाची, श्रमाची आणि वेळखाऊ प्रक्रिया झाली.

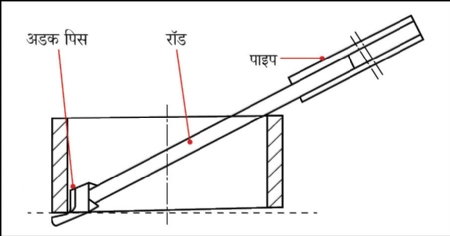

9. चित्र क्र. 6 मध्ये दाखविल्याप्रमाणे 16° ओपनिंगनंतर बँडच्या दोन्ही कडा विस्तारामुळे (एक्स्पांशन) तिरक्या होत होत्या. चित्र क्र. 6 मध्ये दाखविल्याप्रमाणे एका 10-12 फूट लांब पाइपमध्ये एक पोलादी रॉड ठोकून त्याचे वेल्डिंग केले. यानंतर रॉडच्या दुसऱ्या टोकाला एक प्लेटच्या खाली अडकेल असा एक स्टील प्लेटचा तुकडा जोडून स्पेशल लीव्हर तयार केले. चित्रात दाखविल्याप्रमाणे टेबलवर ब्रेक रिंग ठेवून, स्पेशल लीव्हर रिंगच्या बोअरमध्ये अडकवून, लीव्हरच्या 10-12 फूटावरील दुसऱ्या टोकावर 1-2 कामगारांनी हाताने दाब देऊन रिंगच्या दोन्ही कडा टप्प्याटप्याने समांतर करून सरळ केल्या. ही प्रक्रिया मॅन्युअल असल्याने श्रमाची आणि वेळखाऊ अशीच होती.

चित्र क्र. 6 : बँडचा वेडावाकडा झालेला आकार सुधारणारी लीव्हर

10. ब्लॉक, ट्यूब, स्प्रिंग होल्डर या तिन्ही भागांच्या निर्मितीमध्ये काही अडचण नव्हती. रिव्हेट बाजारात उपलब्ध आणि ब्रेक लायनर आयात केलेला असल्याने त्यांचीही काही अडचण नव्हती.

11. बँडवर ब्लॉक, ट्यूब आणि स्प्रिंग होल्डरचे वेल्डिंग : बँडवर तिन्ही भाग वेल्डिंग करताना वेल्डिंग फिक्चरमध्ये प्रत्येक भाग योग्य स्थानावर आणि योग्य प्रकारे पकडला जाण्यासाठी आवश्यक त्या सोयी करून वेल्डिंग केले.

12. वेल्डिंगनंतर स्ट्रेस रिलीव्हिंग : वेल्डिंग बरेच असल्याने आलेला ताण काढण्यासाठी स्ट्रेस रिलीव्हिंग केले.

13. झिंक फॉस्फेटिंग

14. रिव्हेटिंग : झिंक फॉस्फेटिंगनंतर शेवटची प्रक्रिया बँड आणि लायनिंगचे रिव्हेटिंग हेसुद्धा एका लोखंडी टेबलवर एक 40-50 मिमी. व्यासाचा बार टेबलच्या बाहेर 170-180 मिमी. येईल अशाप्रकारे बसविला. बाहेर आलेल्या लांबीवर लायनिंगसाठी केलेल्या छिद्रांच्या केंद्रीय अंतराप्रमाणे (सेंटर डिस्टन्स) एका रांगेत 4 छिद्रे असल्याने लायनिंगमध्ये रिव्हेट हेडला आधार मिळण्यासाठी, बारवर रिव्हेट हेडच्या व्यासापेक्षा लहान म्हणजे, 10 मिमी. व्यासाच्या 4 पिन बसविल्या. बँडच्या बोअरवर एक लायनिंग 5 मिमी.च्या दोन पिन टाकून बसविले. रिव्हेट खालून लायनिंगमध्ये सरकविले. नंतर बँडच्या बाह्यव्यासाच्या बाहेर आलेल्या रिव्हेट, वरून पंच अडकवून हातोडीने ठोकून फुलवित होतो. क्रमशः एका लायनिंगचे 26 रिव्हेट झाले की, उरलेली लायनिंग रिव्हेटिंग करीत होतो.

हे काम चालू असताना काहीवेळा लायनिंग आणि बँडची काही छिद्रे जुळण्यास अडचणी येत होत्या. त्यामुळे सिलेक्टिव्ह पद्धतीने लायनिंगचा वापर करून काम पूर्ण करावे लागत होते. त्यामुळे निवड प्रक्रियेमध्ये वेळही लागत असल्याने काही लायनिंग बाजूला पडत होत्या.

वरील संपूर्ण प्रक्रियेनंतर या ब्रेक बँड अॅसेम्ब्लीच्या कामगिरीमध्ये (परफॉर्मन्स) अपेक्षित परिणाम मिळाल्याने आणि ग्राहकाने मान्यता दिल्यानंतर उत्पादन सुरू झाले.

नवीन कार्यवस्तू प्रक्रिया

चित्र क्र. 7 : नवीन कार्यवस्तूचे फिनिश ड्रॉइंग

जवळजवळ 30-32 वर्षांनंतर 1 वर्षापूर्वी कन्सल्टन्सीदरम्यान अशाच प्रकारच्या एका ब्रेक अॅसेम्ब्लीवर काम करण्याचा योग आला, फक्त ही अॅसेम्ब्ली थोडी मोठी होती. महत्त्वाचा भाग असलेल्या ब्रेक बँडची मोजमापे चित्र क्र. 7 मध्ये दाखविली आहेत. पूर्वी हेच काम करीत असताना आलेल्या समस्यांचा अभ्यास करून आम्ही योग्य ती उपाययोजना केली.

1. सर्वसाधारण प्रक्रिया पूर्वीप्रमाणेच ठेवली. पण 30-32 वर्षांनंतर उपलब्ध नवनवीन साधने, तंत्र आणि मशीनचा वापर केला.

2. सर्वप्रथम 20 मिमी. जाडीच्या प्लेट ऐवजी 16 मिमी. जाडीच्या प्लेटमधून प्रक्रिया करावयाचे ठरविले. बाह्यव्यास 553 मिमी. X 521 मिमी. बोअर X 170 मिमी. लांबी.

3. मुळातच कच्च्या मटेरियलमध्ये 25% मशीनिंग अलाउंस कमी झाल्याने यंत्रणामध्ये पैसे आणि वेळ वाचला.

4. टर्निंग फिक्चर अधिक मजबूत (होल्डिंग क्लॅम्पिंगच्या दृष्टीने) बनवून बोअरच्या भौमितिक पॅरामीटरच्या अचूकतेमध्ये चांगली गुणवत्ता मिळविता आली.

5. यंत्रण कमी झाल्याने वेळेत बचत झाली.

6. 130 छिद्रे ड्रिलिंग करतानासुद्धा सेक्टर टाइप जिग करावयाचे ठरले, पण चाचणीसाठी म्हणून चांगल्या प्रतीच्या लाकडाच्या सेक्टरवर जिग बोअरिंग करून जिग तयार केले. पण दुर्दैवाने यावेळी लाकडी जिगची छिद्रे आणि लायनिंगच्या छिद्रांच्या जुळणीची (मॅचिंग) समस्या उद्भवली. या ठिकाणी जिग तयार करताना छिद्रांच्या को-ऑर्डिनेटवरून कोन ठरवून त्याप्रमाणे तयार केले होते. त्यामुळे आयात केलेल्या लायनिंगच्या छिद्रांचे सर्व पॅरामीटर म्हणजे छिद्राचा आकार, उभी-आडवी सेंटरची मापे तपासली. त्यावेळी ड्रॉइंगवरील मापाप्रमाणे त्यात फरक आढळून आल्याने छिद्रे जुळत नसल्याचे निदर्शनास आल्याने सेक्टर टाइप जिगची कल्पना रद्दच करावी लागली.

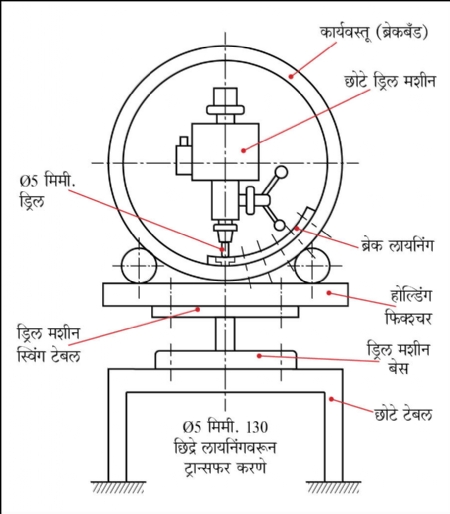

या समस्येवर उपलब्ध ब्रेक लायनिंगची छिद्रेच ब्रेक बँडवर हस्तांतरित (ट्रान्स्फर) करणे हा उपाय होता. परंतु, या प्रक्रियेमध्ये ब्रेक बँड बोअरमधून ब्रेक लायनिंगच्या भोकातून ड्रिलिंग करावे लागणार होते. त्यामुळे छोट्या 10 मिमी. पर्यंतच्या ड्रिलिंग मशीनचा वापर करून चित्र क्र. 8 मध्ये दाखविल्याप्रमाणे ड्रिलिंग करावयाचे ठरले.

चित्र क्र. 8 : 10 मिमी. छोटे ड्रिलिंग मशीन सेटअप

चित्र क्र. 8 मध्ये दाखविल्याप्रमाणे लोखंडी टेबलवर छोट्या ड्रिल मशीनचा बेस बसविला. मशीनच्या स्विंग टेबलवर, एका प्लेटवर दोन गोल बार असलेले, होल्डिंग फिक्श्चर बसविले. ब्रेक बँड या दोन बारवर ठेवल्यावर ड्रिल मशीन स्पिंडल हेडसह बँडच्या बोअर व्यासाच्या आत बसले. प्रत्येक ब्रेक बँडवर 5 लायनिंग बसत असल्याने नंतर छिद्रे जुळणीची अडचण येऊ नये, म्हणून प्रत्येक लायनिंगला नंबर देण्यात आले. यानंतर पहिले लायनिंग बँड बोअरवर बसवून छिद्रे सोडून उरलेल्या मोकळ्या जागेवर छोटे C टाइप क्लॅम्प 4 ठिकाणी लावून लायनिंग आणि बँड घट्ट पकडले. प्रथम अगदी दोन टोकाची 2 छिद्रे ड्रिलिंग करून त्यात 5 मिमी. च्या पिन लोकेट केल्या आणि उरलेल्या सर्व छिद्रांचे ड्रिलिंग केले. नंतर हे लायनिंग बाहेर काढून बँडवर त्या ठिकाणी लायनिंगचा नंबर पंच केला. नंतर याच पद्धतीने 2, 3, 4, 5 अशी लायनिंगची ड्रिलिंग प्रक्रिया करून सर्व 130 छिद्रांचे काम पूर्ण केले. 30-32 वर्षांपूर्वी स्वतंत्र सेक्टर जिगवरून केलेल्या छिद्रांशी लायनिंगची छिद्रे न जुळण्याची समस्या वरील पद्धतीमुळे संपुष्टात येऊन एकंदर प्रक्रिया सुलभ झाली.

7. 16° कटिंग (ओपनिंग) : पूर्वी हॅक सॉ मशीनवर ही प्रक्रिया केल्यामुळेच नंतर काही मोठ्या समस्या उद्भवत होत्या. हा 30-32 वर्षांपूर्वीचा अनुभव लक्षात घेऊन, त्यावर उपाय म्हणून या प्रक्रियेदरम्यान निर्माण होणारी कंपने, कार्यवस्तू अस्थिर होणे आणि बोअरची भूमिती बिघडणे या समस्या टाळण्यासाठी व्ही.एम.सी. मशीनसाठी विशेष फिक्चर तयार करण्यात आले. व्ही.एम.सी.वर आवश्यक यंत्रण वेग, सरकवेग योग्य वापरल्याने 16° कटिंगच्या प्रक्रियेची गुणवत्ता चांगली मिळविण्यात आम्हाला यश आले.

8. 16° कटिंगनंतर बोअरच्या आकारामध्ये ओपनिंगच्या जवळच्या क्षेत्रात अगदी किरकोळ फरक पडला. हा फरक काढून बोअरचा आकार तपासणी प्लेटवर नियंत्रणात आणणे आवश्यक होतेच, पण पूर्वीप्रमाणे मोठ्या हातोड्याने (हॅमर) ठोकाठोकी करणे टाळायचे आम्ही ठरविले. एका फॅब्रिकेटरकडे बेन्डिंग मशीनसह रोलिंग मशीन असल्याची माहिती आम्हाला मिळाली. त्यांना भेटून आम्ही कार्यवस्तू, समस्या आणि पुढील सर्व प्रक्रिया सांगितली. त्यांनी बोअरच्या आकारात आलेला फरक त्या रोलिंग मशीनवर विनासायास काढतो आणि पुढील ब्लॉक, ट्युब, स्प्रिंग होल्डरचे पूर्ण वेल्डिंगचे कामदेखील करून देतो असे सांगितले.

9. प्रथम रोलिंग मशीनवर बँडवर ठराविक क्षेत्रात आलेला बोअरच्या आकारातील फरक तपासणी प्लेटप्रमाणे पूर्ण नियंत्रणात आणला.

10. बँडच्या कटिंग झालेल्या दोन्ही कडा तिरक्या होणे ही समस्या व्ही.एम.सी. मशीनवरील ऑपरेशनमुळे पूर्णतः निघून गेली. चांगले फिक्चर, चांगले क्लॅम्पिंग, चांगले मशीन, योग्य कटर, वेग, सरकवेग यामुळे पूर्वीचे हे अतिशय कष्टाचे ऑपरेशन पूर्णपणे टळले आणि पुढील वेल्डिंग ऑपरेशनसाठी बँडची गुणवत्ता अधिक उत्तम मिळाली.

11. तिन्ही सुट्या भागांची वेल्डिंग, स्ट्रेस रिलीव्हिंग आणि झिंक फॉस्फेटिंग ही सर्व प्रक्रिया पूर्वीप्रमाणेच केली.

12. शेवटचे ऑपरेशन रिव्हेटिंग असल्याने पूर्वीच्याच पद्धतीने करावयाचे ठरविले, पण यावेळी बँडवर आणि लायनिंगवर नंबर मार्क केल्यामुळे छिद्रे जुळण्यास काही अडचण आली नाही. पूर्वीप्रमाणेच होल्डिंगचा सेटअप आणि टॉप बॉटमला विशेष पॅच वापरून 130 छिद्रांचे रिव्हेटिंग कमी वेळात पूर्ण झाले. कारण सिलेक्टिव्ह पद्धतीने लायनिंगची निवड करण्याची वेळ आली नाही. त्यामुळे वाया जाणारा वेळ वाचून काम जलद होऊ लागले.

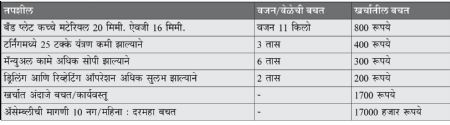

प्रक्रिया सुधारणेमुळे झालेले फायदे

· एकूणच सर्व उत्पादन प्रक्रिया सुलभ आणि श्रमविरहित झाली.

· वेळेत बचत, श्रमात बचत, गुणवत्तेत सुधारणा होऊन सर्व प्रक्रिया सुलभ होण्यास मदत झाली.

· या सर्व सुधारणांसाठी दीर्घकालीन थोडी आर्थिक गुंतवणूक करावी लागली.

तात्पर्य : अशा छोट्या-मोठ्या सुधारणा करून वेळेत, खर्चात बचत करून आणि उत्पादन खर्च कमी करून आपण ग्राहकाला वेळेवर आणि योग्य किंमतीत चांगल्या गुणवत्तेची उत्पादने देऊ शकतो. अर्थातच वरील प्रक्रिया सुधारणा करताना संबंधित कंपनीच्या सर्व विभागातील कर्मचाऱ्यांनी सहकार्य केले.

9922152466