मिलिंग ऑप्टिमायझेशन भाग 1

मिलिंग करून कोणत्याही आकाराची वस्तू बनविता येत असल्यामुळे यंत्रणाच्या सर्व प्रक्रियांपैकी मिलिंग ही सगळ्यात उपयुक्त प्रक्रिया आहे. टर्निंगच्या तुलनेत मिलिंग प्रक्रियेचे यश विविध घटकांवर अवलंबून असते. या घटकांचा एकमेकांवर परिणाम होत असल्यामुळे मिलिंग करणे थोडे किचकट असते.

मिलिंगमध्ये वारंवार वापरल्या जाणाऱ्या संज्ञा (टर्मिनॉलॉजी)

मिलिंग ही मुळातच तुटकपणे चालणारी चक्रीय (सायकलिक) प्रक्रिया आहे. मिलिंग करताना एकापेक्षा जास्त कर्तनकडा (कटिंग एज) कार्यवस्तूच्या संपर्कात येत असतात, तर टर्निंग करताना फक्त एकच कड कार्यवस्तूच्या संपर्कात असते. त्यामुळे मिलिंगमधील काही प्रमुख प्राथमिक गोष्टी नीट समजावून घेणे आवश्यक ठरते.

मिलिंगमधील संज्ञा

Vc-कर्तन वेग (कटिंग स्पीड)-मी/मिनिट

N-RPM (प्रति मिनिट फेरे)

N = Vc X 1000 / Dc X π

Dc - कटरचा व्यास-मिमी

Fz- सरकवेग (फीड) मिमी/दंत (टूथ)

Vf - सरकवेग (फीड) मिमी/मिनिट

Ae - संपर्क कमान (आर्क ऑफ एंगेजमेंट) -मिमी

Ap- कापाची खोली - मिमी

कटिंग टूल उत्पादक कार्यवस्तूच्या मटेरिअलनुसार योग्य मिलिंग कटरबाबतच्या साधारण मार्गदर्शक सूचना देतात, परंतु प्रत्यक्षात मिलिंग करताना येणाऱ्या विविध समस्यांबद्दलच्या सूचना त्यामध्ये नसतात. त्यामुळे मिलिंग करताना आपल्याला कटरविषयी दिलेल्या सूचनांचा अभ्यास करून, कार्यवस्तूला अनुरूप असे बदल करावे लागतात. हे करताना आपल्याला आलेल्या अडचणी सोडविण्याकरिता टूल उत्पादकाला बोलावून आपण त्याची मदत घेतो आणि तरीही अडचण दूर झाली नाही तर दुसऱ्या उत्पादकाला बोलावतो. दोन्ही उत्पादकांपैकी ज्याचे उत्पादन अधिक योग्य वाटेल त्याची आपण निवड करतो. यामध्ये वेळ आणि पैसा या दोन्ही गोष्टी खर्च होतात. इथे इष्टतमीकरण (ऑप्टिमायझेशन) कामाला येते.

उदाहरणार्थ, कार्यवस्तूमधील एखादी पोकळी असलेल्या जागेचे मिलिंग करायचे आहे. त्यासाठी कटर उत्पादकाच्या कॅटलॉगप्रमाणे कटर निवडला, त्यातील सूचनेनुसार सर्व घटक (पॅरामीटर) निश्चित केले, तरीही काहीवेळा अपेक्षित परिणाम मिळत नाहीत. अशावेळी पोकळीच्या भूमितीचा अभ्यास करून टूलच्या मार्गामध्ये सुधारणा करण्यासाठी, कोपऱ्यावरील काप तसेच इंटरपोलेशन समीकरणे बदलण्यासाठी प्रोग्रॅममध्ये योग्य ते बदल करावे लागतात, जेणेकरून कटर जास्त काळ टिकेल.

आजकाल मिलिंग करण्यासाठी प्रामुख्याने मशिनिंग सेंटरचा वापर केला जातो. मशिनिंग सेंटरमध्ये वापरल्या जाणाऱ्या अत्याधुनिक मिलिंग तंत्राचा वापर करताना, ज्या घटकांचा परिणाम होतो त्याची माहिती या लेखात पुढे दिली आहे. टूल उत्पादकाने दिलेल्या मार्गदर्शक सूचना आणि हे घटक या दोन्हींमुळे मिलिंग प्रक्रिया जास्त किफायतशीर होते. म्हणजे उत्पादकता आणि टूलचे आयुष्यही वाढते, तसेच संपूर्ण मिलिंग प्रक्रिया सुरक्षितपणे चालते.

प्रत्येक उत्पादकाला त्याच्या उत्पादनाशी संबंधित मिलिंगमधील सर्व घटकांची सखोल माहिती मिळवून त्यांचा त्याच्या उत्पादनातील मिलिंग प्रक्रियेवर होणारा परिणाम समजून घ्यायचा असतो. हे घटक म्हणजे कार्यवस्तूची वैशिष्ट्ये, इन्सर्ट्चा आकार आणि ॲप्रोच अँगल, मिलिंगच्या टूलची इष्टतम हालचाल होण्यासाठी गरजेचे असलेले सर्वोत्तम प्रोग्रॅमिंग इत्यादी.

मिलिंग प्रक्रिया सुधारण्यासाठी घटकांचे इष्टतमीकरण (ऑप्टिमायझेशन)

कोणत्याही प्रक्रियेचे इष्टतमीकरण (ऑप्टिमायझेशन) करण्यासाठी शून्यातून सुरुवात करणे चांगले. नवीन कार्यवस्तूवर काम करण्यासाठी त्या प्रक्रियेचे पुनर्गठन (रीइंजिनिअरिंग) करणे वेळखाऊ प्रक्रिया असते. त्यामुळे पूर्ण प्रक्रिया समजावून घेतल्यानंतरच त्यातील घटकांचा अधिकाधिक चांगला वापर कसा करता येईल, ते निश्चित करणे आवश्यक असते. मिलिंग प्रक्रियेत वर दिलेल्या काही घटकांचा अभ्यास करून त्याचा सर्वोत्तम वापर कसा करता येईल आणि प्रक्रिया जास्त फायदेशीर कशी होईल हे बघू या.

मिलिंग करायच्या कार्यवस्तूची वैशिष्ट्ये लक्षात घेऊन कटरची जागा (पोझिशन) आणि त्याचा मार्ग (पाथ) याची योग्य निवड.

कार्यवस्तू, तिचे मटेरिअल आणि मशिनिंग सेंटरचा विचार करून निवडलेली सर्वोत्तम पद्धत आणि प्रोग्रॅमिंग.

उत्पादकता वाढविण्यासाठी ॲप्रोच अँगल आणि छिलक्याची जाडी यांच्या परस्पर संबंधाचा फायदा घेऊन वाढवता येणारा सरकवेग.

परिणामकारक व्यास (इफेक्टिव्ह डायमीटर) या संकल्पनेचा वापर करून, बॉल नोझ आणि टोरॉईड कटर्सच्या (केंद्रस्थानी कर्तन कडा एकमेकांवर आच्छादित होणारे कटर्स) मदतीने केलेले प्रोफाईल मिलिंग.

पोकळयांचे मिलिंग करताना जास्त अक्षीय खोली (हाय ॲक्शिअल डेप्थ) आणि कमी त्रिज्यात्मक काप (रेडिअल कटस्) वापरून केलेले प्रोग्रॅमिंग.

वरील 5 पैकी फक्त 3 मुद्दे नीट समजावून घेऊन त्याची योग्य अंमलबजावणी केल्यास काय फायदा होऊ शकतो, ते पुढील लेखातून कळू शकेल. हे सर्व प्रत्यक्ष प्रयोग करून आलेले निष्कर्ष आहेत.

1.मिलिंग प्रक्रियेतील कटर स्थितीचा (पोझिशनिंग) परिणाम

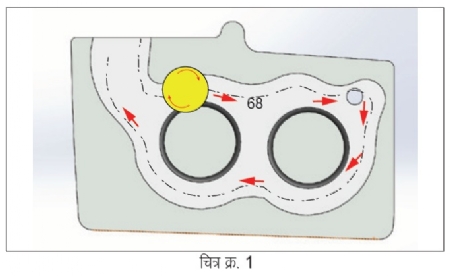

गिअर बॉक्स हाऊसिंगचे यंत्रण करताना कटरचे स्थान आणि संपर्क (कटर व्यास - 125 मिमी) कसे परिणाम करतात हे उदाहरणाद्वारे स्पष्ट केले आहे.

जुनी पद्धत

चित्र क्र. 1 मध्ये दाखवल्याप्रमाणे, 125 मिमी व्यासाचा कटर एका पासमध्ये 68 मिमी रुंदीच्या पूर्ण पृष्ठभागाचे मिलिंग करतो. या पद्धतीमध्ये कार्यवस्तूच्या आकाराचा परिणाम म्हणून कटिंग करताना इन्सर्टवर झटके बसल्यामुळे इन्सर्ट वारंवार तुटत होते. तसेच संपर्क कमान (आर्क ऑफ एंगेजमेंट) जास्त असल्यामुळे इन्सर्ट रगडले जात होते. त्यामुळे त्यांची झीज जास्त होत होती.

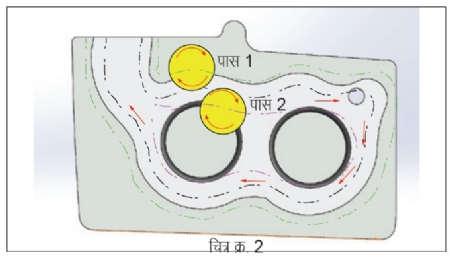

नवी पद्धत

चित्र क्र. 2 मध्ये दाखवल्याप्रमाणे, कटर एका पासमध्ये 36 मिमी रुंदीच्या पृष्ठभागाचे मिलिंग करतो आणि उरलेल्या भागाकरता दुसरा पास देण्याची व्यवस्था केली. यामुळे कटरला बसणारे झटके कमी झाले आणि संपर्क कमानही कमी झाल्यामुळे सरकवेग जास्त वापरता आला. यामुळे एकूण प्रक्रियेस लागणारा वेळ कमी झाला आणि इन्सर्टचे आयुष्य वाढले.

कटरचे स्थान आणि संपर्क निश्चित करताना हत्याराचा मार्ग (टूल पाथ) योग्य ठेवणे महत्त्वाचे आहे. याठिकाणी डाऊन मिलिंग उपयुक्त ठरते. कसे ते पुढे दिले आहे.

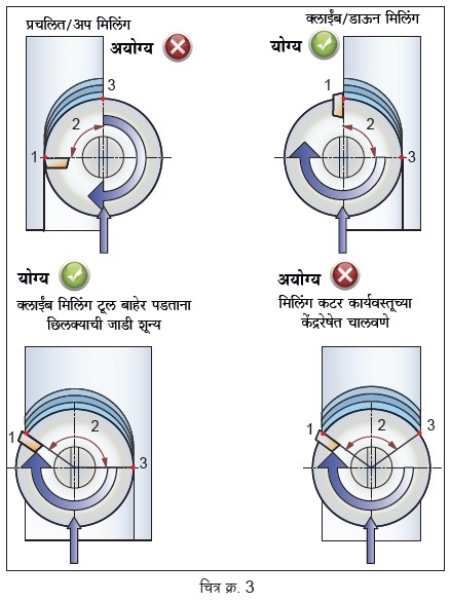

अप मिलिंग आणि डाऊन मिलिंग

साधारणपणे उत्पादक अप मिलिंग करण्यापेक्षा डाऊन मिलिंग करणे अधिक पसंत करतात. डाऊन मिलिंगमध्ये कटर कार्यवस्तूत प्रवेश करताना छिलक्याची जाडी सर्वाधिक असते आणि कट पूर्ण होताना, ती कमी कमी होत जाते. त्यामुळे चांगल्या दर्जाचे कर्तन होते. याउलट अप मिलिंग करताना, कार्यवस्तूमध्ये कटर प्रवेश करताना छिलक्याची जाडी सगळ्यात कमी म्हणजे शून्य असते आणि काप पूर्ण होताना छिलक्याची जाडी वाढत जाते. यामुळे कर्तन कड रगडली जाते आणि कर्तनाचा दर्जा खालावतो.

अप मिलिंगमध्ये होणाऱ्या या रगडण्याच्या प्रक्रियेत जास्त घर्षण होऊन प्रमाणापेक्षा अधिक उष्णता निर्माण होते. त्यामुळे टूलचे आयुष्य कमी होते. तसेच अक्षीय बल (रेडिअल फोर्स) जास्त लागते. (चित्र क्र. 3 मध्ये हे अधिक स्पष्ट करून दाखवले आहे.)

मिलिंग ही चक्रीय प्रक्रिया असल्यामुळे कर्तन कडा वारंवार कार्यवस्तूमध्ये प्रवेश करतात आणि बाहेर पडतात. कार्यवस्तूमध्ये कटर त्रिज्यात्मक (रेडियल) दिशेने सरकत/फिरत असताना छिलक्याची जाडी सतत बदलत असते. कटरची कार्यवस्तूमध्ये प्रवेश करण्याची जागा (पोझिशन) आणि दिशा यानुसार मिलिंग प्रक्रियेचा कर्तन कडेवर होणारा परिणाम तीन घटकांवर अवलंबून असतो.

1.1 काप घेण्यासाठी केलेला प्रवेश

मिलिंग प्रक्रियेच्या तीन भागांपैकी हा सगळ्यात कमी संवेदनशील (सेन्सेटिव्ह) भाग असतो. प्रवेश करताना बसणाऱ्या धक्क्यामुळे निर्माण होणाऱ्या कॉम्प्रेन्सिव्ह स्ट्रेसचा सामना कार्बाईड जाड छिलके तयार करून करते. यासाठी

खालच्या दिशेने मिलिंग करावे.

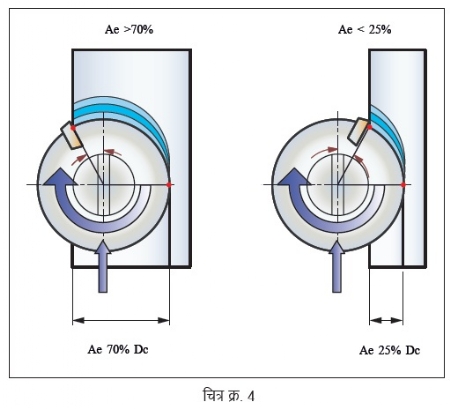

जास्त सरकवेग (फीडरेट) ठेवून सहज प्रवेश होण्यासाठी सगळ्यात चांगले प्रवेश कोन (एंटरिंग अँगल्स) (यासाठी चित्र क्र. 4 पहा.)

1.2 कापातील संपर्क कमान

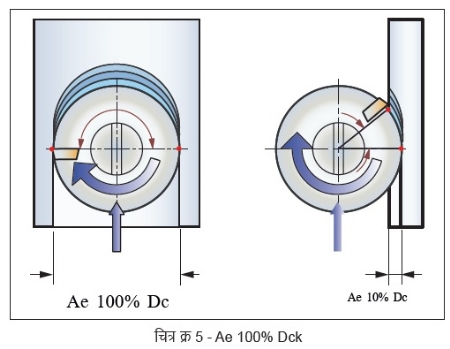

कार्यवस्तूमध्ये खाच (स्लॉट) करताना संपर्क कमान सर्वाधिक म्हणजे 1800 ची असते. प्रोफाईल मिलिंग करताना ती खूपच कमी असते. जितकी संपर्क कमान मोठी असेल तेवढी जास्त उष्णता कर्तन कडेमध्ये जाते. याउलट संपर्क कमान जेवढी लहान तेवढी कमी उष्णता निर्माण होते आणि कर्तन दाबही (प्रेशर) कमी असतो. (चित्र क्र. 5)

पोलाद आणि ओतीव लोखंडाच्या कार्यवस्तूंचे मिलिंग करताना Ae=70% ठेवल्यास सर्वाधिक उत्पादकता मिळते आणि खर्च कमी होतो. Ae=50% असताना कटरची मध्य रेषा (सेंटर लाईन) कार्यवस्तूच्या कडेशी (एज) असते. ही परिस्थिती प्रवेशाकरता सगळ्यात कठीण असते. यामध्ये इन्सर्ट्चे टवके उडतात आणि खर्चही वाढतो. मिलिंगसाठी अवघड असलेल्या स्टेनलेस स्टील, ड्युप्लेक्स स्टेनलेस स्टील, इन्कोनेल यासारख्या धातूंवर काम करताना कर्तन बल कमी करण्यासाठी अश कमी ठेवावा. त्यामुळे कर्तनकडेचे तापमान कमी राहते आणि कार्यवस्तू कठीण होण्याची शक्यता कमी होते, तसेच सरकवेगही वाढवता येतो.

1.3 कापातून कटर बाहेर (एक्झिट)

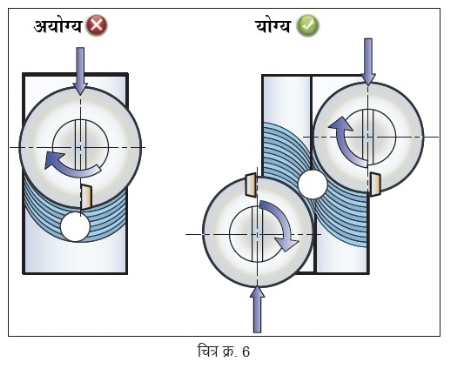

कटर कापामधून बाहेर पडताना छिलक्याची जाडी जर जास्त असेल, तर कार्बाईड टूलची मोठ्या प्रमाणात झीज होते आणि टूलचे आयुष्य कमी होते. कापाच्या शेवटच्या भागात तयार होणाऱ्या छिलक्याला काहीच आधार (सपोर्ट) नसतो. त्यामुळे छिलका तुटण्याऐवजी फक्त वाकतो (बेंड) आणि त्याची दिशा बदलते. कार्बाईड इन्सर्ट्मुळे मिळणारा जोर (कॉम्प्रेन्सिव्हकडून टेन्साईलमध्ये बदलणारा) इन्सर्ट् कडेच्या शेवटच्या बाहेर पडणाऱ्या टोकावर त्याचा तुकडा पाडतो. (चित्र क्र 6).

म्हणून,

नेहमी डाऊन मिलिंग करावे.

कटर बाहेर पडताना छिलक्याची जाडी अगदी कमी असेल, अशा पद्धतीने कटर ऑफ सेंटर ठेवावा.

कार्यवस्तूमधील अडथळे समोर ठेवून योग्य तो प्रोग्रॅम करावा. (हे शक्य नसेल तर सरकवेग कमी ठेवावा.)

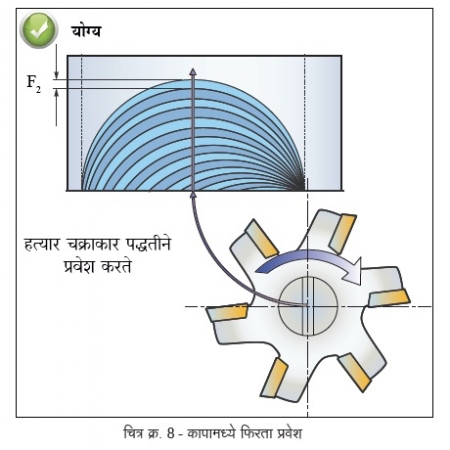

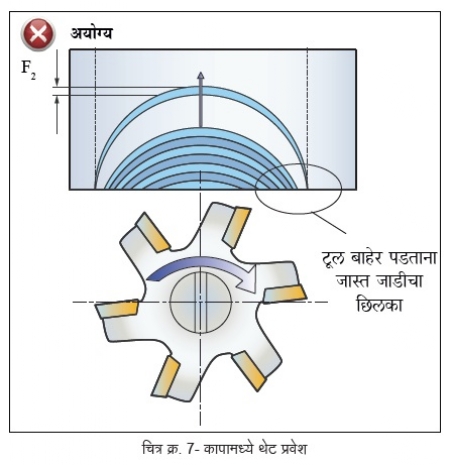

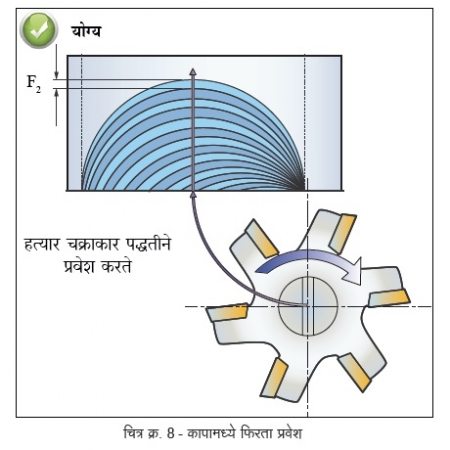

मिलिंग करताना सगळ्यात अवघड असणारी परिस्थिती चित्र क्र. 7 मध्ये दाखवली आहे. यामध्ये संपूर्ण कटर कार्यवस्तूच्या संपर्कामध्ये आहे. या स्थितीमध्ये टूलचा सगळयात चांगला मार्ग सी.एन.सी प्रोग्रॅमिंगच्या मदतीने कसा करता येईल हे बघू. यासाठी चित्र क्र. 7 आणि 8 मध्ये दाखविलेले टूलचे मार्ग पहा.

कटर कापामधून बाहेर पडताना जाड छिलके निघत असतील तर, टूलची लवकर झीज होते आणि कर्तन कडा तुटतात किंवा त्यांचे टवके निघतात. चित्र क्र. 7 मध्ये दाखवल्याप्रमाणे कटर कार्यवस्तूमध्ये सरळ प्रवेश करेल, असा प्रोग्रॅम केला तर कटर कार्यवस्तूमध्ये 100% प्रवेश करेपर्यंत बाहेर पडणारे छिलके (एक्झिट चिप्स) जाड असतील. म्हणजेच प्रत्येक वेळी कार्यवस्तूमध्ये प्रवेश करताना इन्सर्ट्वर अनावश्यक भार (लोड) येईल. त्यामुळे टूलची मोठ्या प्रमाणात झीज होऊन त्याचे आयुष्य कमी होईल. प्रोग्रॅमिंग करताना काही नावीन्यपूर्ण (इनोव्हेटिव्ह) विचार करणे, हा यावर सगळ्यात परिणामकारक उपाय आहे. यासाठी कार्यवस्तूमध्ये घड्याळाच्या दिशेने फिरणाऱ्या कटरचा फिरता प्रवेश करावा लागतो. (कटर घड्याळाच्या विरुद्ध दिशेने फिरत असेल, तर जास्त जाडीच्या छिलक्यांचा प्रश्न सुटणार नाही.) चित्र क्र. 8 मध्ये हे दिसून येईल, की काप घेताना फिरता प्रवेश केला, तर इन्सर्ट् बाहेर पडताना छिलक्याची जाडी शून्य असेल. त्यामुळे सरकवेग जास्त ठेवता येईल आणि हत्याराचे आयुष्य वाढेल.

(या लेखाचा उर्वरीत भाग पुढील अंकात)

रवी नाईक यांना टूलिंग क्षेत्रातील 40 हून अधिक वर्षाचा अनुभव असून ते टूलिंग विषयक सल्लागार आहेत.