जिग्ज आणि फिक्श्चर्स

04 Nov 2017 10:31:00

कार्यशाळेत नेहमी वापरली जाणारी साधने बऱ्याचवेळा अनुभवी कारागीर/अभियंते कामाचे स्वरुप पाहून तयार करतात, पण याची शास्त्रीय माहिती त्यांना असतेच असे नाही. लेखमालिकेत या विषयाची उदाहरणासह सविस्तर माहिती आपल्यापर्यंत पोहोचेल अशी आशा आहे.

वेगवेगळ्या भागांची (पार्टस्) जोडणी (ॲसेम्ब्ली) करत असताना कुठल्याही प्रकारची अडचण न येणे आवश्यक असते. ही जोडणी अचूक न झाल्यास उत्पादकाला मोठे नुकसान सहन करावे लागते. काही वेळेला या ॲसेम्ब्लीचे वेगवेगळे भाग वेगवेगळ्या ठिकाणीदेखील तयार होत असतात. (उदाहरणार्थ, स्टिअरिंग गिअर बॉक्स ॲसेम्ब्ली चेन्नईला बनते आणि ती टाटा मोटर्सच्या चासिसवर पुण्यात बसते). जर या दोन्हीपैकी कोणतेही एक उत्पादन अचूक नसल्यास दोन्हीची जुळणी होणार नाही व उत्पादनाचा खोळंबा होईल. तसेच एखाद्या उत्पादनात दुरुस्ती करायची असल्यास बऱ्याच वेळेस जुने खराब झालेले भाग बदलावे लागतात व नवीन भाग (स्पेअर पार्टस्) त्यांची जागा घेतात. यालाच भागांची अदलाबदलीची क्षमता (इंटरचेंजिब्लिटी) असे म्हणता येईल.

फिक्श्चरची गरज

हे भाग तयार होतानाच अचूक बनण्याची गरज असते आणि त्यासाठी सर्वप्रथम ते मशिनवर योग्यप्रकारे आणि एकाच ठरविलेल्या पद्धतीने पकडले जाणे महत्त्वाचे असते. मशिनवर कार्यवस्तू व्यवस्थितपणे पकडण्यासाठी किंवा कटिंग टूल्स गाईड करण्यासाठी जिग्ज आणि फिक्श्चर्सचा मुख्य उपयोग होतो. कर्तन हत्यारांची (कटिंग टूल्स) दिशा व जागा योग्यप्रकारे नियंत्रण केल्यास मिळणाऱ्या उत्पादनाच्या गुणवत्तेत सातत्य आढळते. जेव्हा कार्यवस्तू बनवणे किंवा पकडणे अवघड असते अशावेळी फिक्श्चर्सशिवाय पर्याय नाही. वेगवेगळ्या भागासाठी वेगवेगळे फिक्श्चर्स असतात, हे फिक्श्चर्सचे गुणवैशिष्ट्य आहे.

जर कार्यवस्तू सोपी आणि साधी असेल व कमी प्रमाणात पाहिजे असेल तर फिक्श्चरशिवायदेखील कार्यवस्तू तयार केली जाऊ शकते. अशा वेळी प्रत्येक कार्यवस्तूसाठी अनेक बाबी हाताने कराव्या लागतात.

• कार्यवस्तूवर आखणी (मार्किंग) व पंचिंग करावे लागते.

• मशिनिंग करताना कार्यवस्तू पकडण्यासाठी आवश्यक तयारी करावी लागते.

• पुन्हा दुसरी कार्यवस्तू करताना परत कार्यवस्तूचे सेटिंग (अलाईनमेंट व क्लॅम्पिंग) करावे लागते.

• एकापेक्षा अधिक कार्यवस्तू तपासण्यामध्ये खूप वेळ जातो.

• सर्वात महत्त्वाचे म्हणजे, या सर्व कामासाठी कुशल कामगाराची गरज असते.

जिग्ज व फिक्श्चर्सचे फायदे

• कार्यवस्तूवर मार्किंग (आखणी) करण्याची गरज पडत नाही.

• कार्यवस्तू तपासण्यासाठी तपासणी (इन्स्पेक्शन) फिक्श्चर करता येते.

• फिक्श्चरच्या उपयोगामुळे वेळ वाचतो.

• टूल सेटिंग करण्यासाठी फिक्श्चरवरच सोय करता येते.

• जेव्हा फिक्श्चरचा वापर केला जातो, तेव्हा मापदंडापेक्षा जास्तीचा कर्तन वेग (कटिंग स्पीड) व फीड वापरू शकतो. कारण कार्यवस्तू फिक्श्चरमध्ये अतिशय मजबुतीने पकडलेली असते. तसेच जिगमध्ये जास्त चांगल्या प्रकारे गाईड केलेली असते.

• फिक्श्चरच्या वापरामुळे कामगाराच्या सुरक्षिततेमध्ये वाढ होते.

• उत्पादनाच्या मापात तफावतसुद्धा आढळत नाही. यामुळे यंत्रभागांची (पार्टस) जोडणी सहजपणे म्हणजेच विनासायास होते. यामुळे ॲसेम्ब्ली करणाऱ्या कामगाराचा आत्मविेशास व मनोबल वाढते.

जिग्स आणि फिक्श्चरचा विचार करताना काही महत्त्वाच्या बाबींची माहिती असणे अतिशय महत्त्वाचे आहे.

1) कार्यवस्तूची तपशीलात संपूर्ण माहिती देणारे यंत्रचित्र असणे आवश्यक आहे.

2) ज्या मशिनवर काम करायचे आहे त्याची क्षमता व स्थिती याची माहिती असणे आवश्यक आहे. क्षमता ही दोन प्रकारे बघावी लागते. कार्यवस्तू मशिनच्या मानाने खूप मोठी अथवा फार लहान आहे का? कार्यवस्तूचे वजन मशिनला पेलवेल का? दुसरे ज्या मशिनवर कार्यवस्तू करायची आहे ते मशिन या कार्यवस्तूसाठी उपलब्ध आहे काय? तसेच हे मशिन अचूक कार्यवस्तू देऊ शकेल का हेसुद्धा बघावे लागते.

3) मशिनवर हे फिक्श्चर कसे बसवता येईल/ लोकेट करता येईल हेसुद्धा पाहणे गरजेचे आहे. लोकेशन म्हणजे फिक्श्चर काढून पुन्हा बसवल्यास अचूकतेने त्याच जागी बसते व ही बाब कार्यवस्तूच्या गुणवत्तेसाठी अतिशय महत्त्वाची आहे. उदाहरणार्थ, मिलिंग फिक्श्चर लोकेट करण्यासाठी टेनन्सचा वापर करतात. लोकेशन फिक्श्चरचे असो वा कार्यवस्तूचे, ते अतिशय महत्त्वाचे आहे.

4) मशिनवर फिक्श्चर मजबूतपणे पकडावे लागते, नाहीतर कार्यवस्तूची गुणवत्ता मिळत नाही. त्याचप्रमाणे अपघाताचा धोकाही संभवतो, जे आपल्याला परवडणारे नाही. बहुतांशी ड्रिलिंग, मिलिंगसारखी फिक्श्चर्स ’T’ बोल्टच्या साहाय्याने क्लॅम्प केली जातात.

5) मशिनवर फिक्श्चरच्या साहाय्याने काम करताना सुरक्षेसंबंधी काळजी घेणे अत्यावश्यक आहे. फिक्श्चर व कार्यवस्तू व्यवस्थित प्रकारे क्लॅम्प केलेले आहेत का, याची काळजी घ्यावी. कर्मचाऱ्याला कामासंबंधी माहिती असलीच पाहिजे व काम करताना त्याने सुरक्षेची खबरदारी घेतलीच पाहिजे.

6) फिक्श्चर बनवण्यासाठी कार्यवस्तूची उत्पादन प्रक्रिया माहित असणे अत्यावश्यक आहे, कारण त्याशिवाय फिक्श्चर बनवणे केवळ अशक्य आहे. उदाहरणार्थ, टर्निंग, मिलिंग, ड्रिलिंग, ग्राईंडिंग इत्यादी.

7) यंत्रभाग कसा ठेवायचा, कुठे पकडायचा, कुठे आधार द्यायचा इत्यादी बाबींचे नियोजन करावे लागते. बऱ्याच वेळेला बदलणारा (मागे/पुढे किंवा वर/खाली) होणारा आधारदेखील द्यावा लागतो.

8) टूल कुठेही फिक्श्चरला धडकणार तर नाही ना, याची डिझाइन करताना काळजी घ्यावी लागते. तसेच मशिनवर काम करताना कामगारानेही सतर्क राहणे अत्यावश्यक आहे, अथवा अपघाताला सामोरे जावे लागेल.

3-2-1 तत्व

फिक्श्चरमध्ये वापरले जाणारे महत्त्वाचे तत्त्व आता आपण समजावून घेणार आहोत. याला ’12 डिग्रीज ऑफ फ्रिडम’ (degrees of freedom) असेही म्हटले जाते.

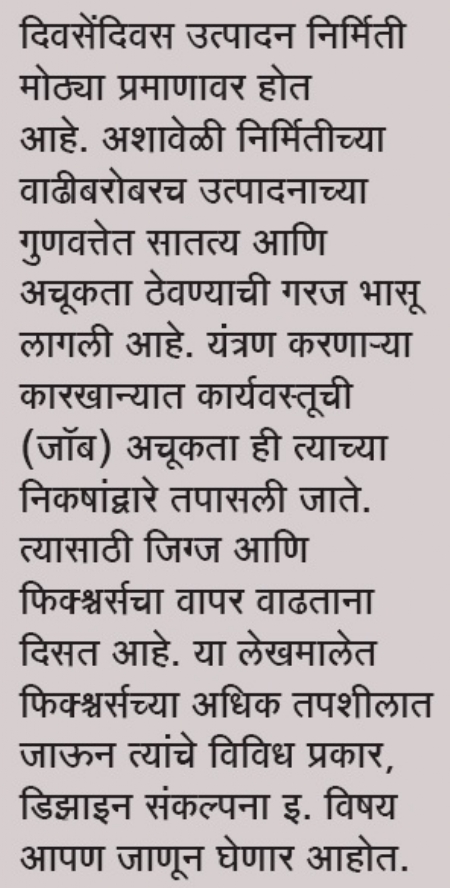

एखादी वस्तू जर आपण हवेमध्ये ठेवली तर, ती अक्षरशः अनंत दिशांमध्ये मुक्तपणे कुठल्याही दिशेमध्ये हलू शकते अथवा स्वतःभोवती फिरू शकते. आपल्याला समजण्यासाठी आपण ही वस्तू 12 प्रकारे कशी हलू शकते ते पाहुयात. चित्र क्र. 1 मध्ये दाखविल्याप्रमाणे ही वस्तू भिन्न दिशांत हलते.

• 1 व 2 या दिशेने म्हणजेच 2 दिशांना ती हलू शकते. (+X, -X)

• 3 व 4 या दिशेने म्हणजेच 2 दिशांना ती हलू शकते. (+Y, -Y)

•

5 व 6 या दिशेने म्हणजेच 2 दिशांना ती हलू शकते. (+Z, -Z)

याचा अर्थ असा की, ही वस्तू 6 दिशेने मागे पुढे हलू शकते. त्याचप्रमाणे,

• 7 व 8 या दिशेने म्हणजेच वर्तुळाकार 2 दिशेत हलू शकते.

• 9 व 10 या दिशेने म्हणजेच वर्तुळाकार 2 दिशेत हलू शकते.

• 11 व 12 या दिशेने म्हणजेच वर्तुळाकार 2 दिशेत हलू शकते. याचा अर्थ ही वस्तू 6 वर्तुळाकार दिशेने हलू शकते.

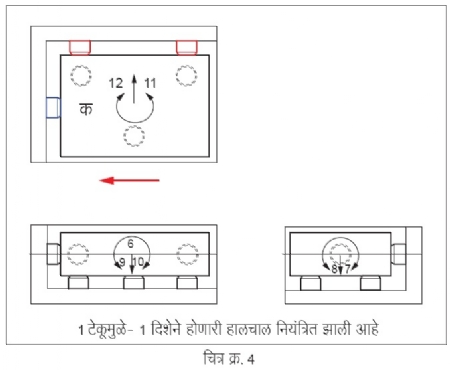

म्हणजेच कोणतीही वस्तू मुक्तपणे ठेवल्यावर एकंदर 12 वेगवेगळ्या दिशेने हलू शकते.आपल्याला असे दिसते की, ही वस्तू 12 दिशांमध्ये हलण्यास मुक्त आहे आणि हाच मुक्तपणा आपल्याला पूर्णपणे नियंत्रित केला पाहिजे. कसा ते आपण पुढील चित्रात पाहुया.

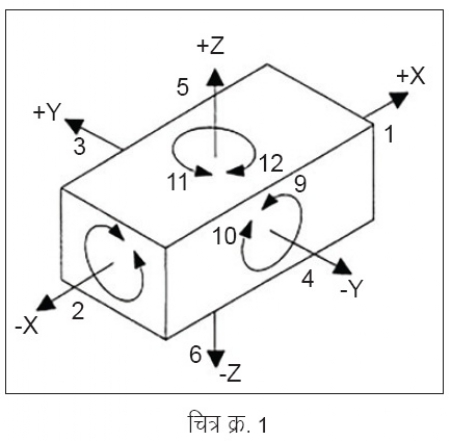

चित्र क्र. 2 मध्ये आपल्याला असे दिसते की, वस्तू खालच्या पृष्ठभागावर 3 टेकूवर टेकलेली (ठेवलेली) आहे. त्यामुळे ही वस्तू खालच्या दिशेने हलू शकत नाही. त्याचप्रमाणे 7, 8, 9 व 10 या वर्तुळाकार दिशेनेसुद्धा ती वस्तू हलू शकत नाही. अशा प्रकारे 3 टेकूंमुळे 5 दिशेने होणारी वस्तूची हालचाल नियंत्रित होते.

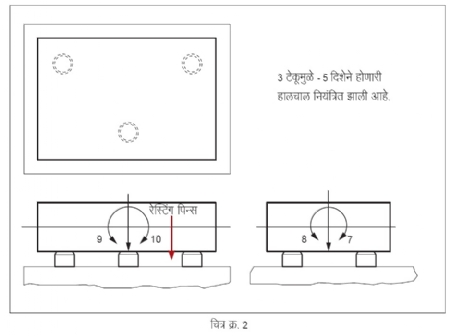

चित्र क्र. 3 मध्ये आपल्याला असे दिसते की, वस्तूच्या मागे अजून 2 रेस्टिंग टेकू दिलेले आहेत. यामुळे ही वस्तू ’ब’ दिशेने हलू शकत नाही. तसेच ती 11 व 12 या वर्तुळाकार दिशेनेसुद्धा हलू शकत नाही. या चित्रात अजून 2 टेकू दिल्यामुळे वस्तूची आणखी 3 दिशांत होणारी हालचाल नियंत्रित झाली आहे.

आता आपण चित्र क्र. 4 बघितले तर, आपल्याला असे दिसते की, डावीकडे अजून एक टेकू बसवला आहे. यामुळे ही वस्तू डावीकडे हलू शकत नाही. म्हणजे या एका टेकू मुळे आणखी एका दिशेने म्हणजे ’क’ दिशेने वस्तूची हालचाल नियंत्रित झाली आहे.

वरील निरीक्षणातून आपल्याला हे लक्षात येईल की, 12 दिशांपैकी आपण 9 दिशांना होणारी वस्तूची हालचाल नियंत्रित केली आहे. आता उरलेल्या 3 दिशांना वस्तू हलू शकते हे आपल्याला चालणार नाही. म्हणून उरलेल्या 3 दिशांनी गरजेप्रमाणे वस्तू घट्ट पकडली जाते. जर वस्तूच्या 12 ही दिशांना होणाऱ्या हालचाली नियंत्रित केल्या की, तो हलू शकत नाही. आता आपण हे 3-2-1 तत्त्व नेहमीच्या कामात कसे वापरले जाऊ शकते ते उदाहरणाद्वारे समजून घेऊ.

केस स्टडी

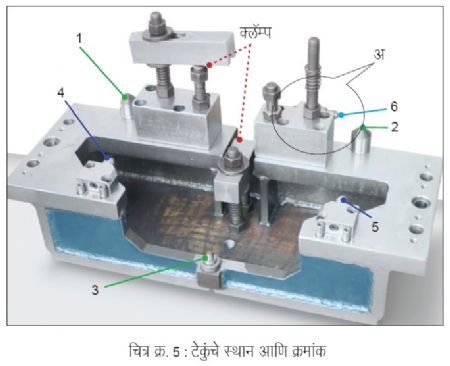

आता आपण 3-2-1 हे तत्त्व कार्यवस्तू व्यवस्थित पकडण्यासाठी कसे वापरले जाते ते चित्र क्र. 5 मध्ये पाहुया. 1, 2, 3 या 3 टेकूंवर कार्यवस्तू ठेवली जाते. कार्यवस्तूचा आकार पाहता, ती कार्यवस्तू व्यवस्थितपणे या 3 बिंदूंवर स्थिरावते. 4 व 5 या टेकूंना कार्यवस्तू टेकवल्यामुळे कार्यवस्तू मागे पुढे हलणार नाही.

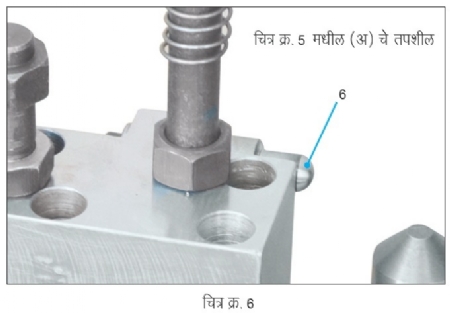

चित्र क्र. 6 मध्ये दाखविल्याप्रमाणे, जेव्हा कार्यवस्तू 6 व्या बिंदुला टेकवली जाते, तेव्हा ती डावीकडे किंवा उजवीकडे हलणार नाही.

अशा प्रकारे कार्यवस्तू 3-2-1 या तत्त्वाप्रमाणे पकडली जाते. कार्यवस्तू सगळ्या बिंदूंवर टेकवल्यावर त्याला स्थिरता मिळते व या स्थितीत कार्यवस्तू व्यवस्थितपणे क्लॅम्प केली जाते. या तत्त्वामुळे कार्यवस्तू वारंवार त्याच जागी बसत असल्यामुळे यंत्रण केल्यावर अचूक कार्यवस्तू मिळते. मात्र कामगाराने 6 बिंदूंवर कार्यवस्तू व्यवस्थितपणे टेकलेली आहे ना हे पाहणे आवश्यक आहे.

जर मोठ्या प्रमाणात कार्यवस्तू लागणार असतील तर, कार्यवस्तू 4 व 5 या बिंदूंवर टेकावी म्हणून कार्यवस्तू ढकलण्यासाठी पुशरची सोय करावी लागते. तसेच 6 व्या बिंदूवर टेकण्यासाठी सुद्धा एका पुशरची सोय करावी लागेल. पण या पुशरची सोय करताना कार्यवस्तू लोड/अनलोड करण्यास अडचण येऊ नये. कार्यवस्तू लोड/अनलोड करण्याच्या मार्गातून हे पुशर दूर होतील याची काळजी घ्यावी लागेल. त्याचप्रमाणे कार्यवस्तू ढकलताना ती वेडीवाकडी तर उचलली जात नाहीना याची काळजी घ्यावी लागते.

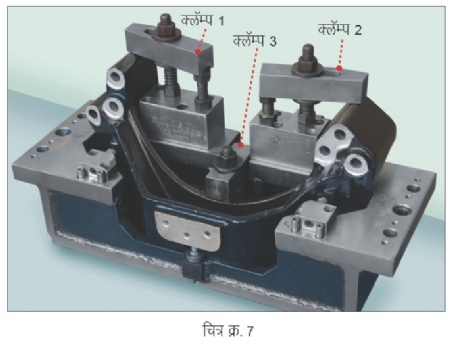

चित्र क्र. 7 मध्ये कार्यवस्तू कशाप्रकारे पकडली जाते ते आपल्या लक्षात येते. 1 व 2 हे दोन्ही क्लॅम्प्स आधार क्रमांक 1 व 2 याच्यावर आहेत. त्यामुळे कार्यवस्तू वाकत अथवा उचलली जात नाही. क्लॅम्प 3 हा आधाराच्या वर नाही पण, आधार क्रमांक 1-2-3 या 3 बिंदूंनी झालेल्या त्रिकोणाच्या आत आहेत. कार्यवस्तू मजबूत असल्यामुळे जरी क्लॅम्प बरोबर आधारावर नसला तरी वेडावाकडा होणार नाही.

यापुढील लेखात आपण लोकेटर्सबद्दल माहिती घेणार आहोत. वेगवेगळ्या प्रकारचे लोकेटर्स गरजेप्रमाणे वापरले जातात. 3-2-1 हे तत्त्वसुद्धा कार्यवस्तू लोकेट करण्यासाठी वापरले जाते.

ajitdeshpande21@gmail.com

अजित देशपांडे यांना जिग्ज आणि फिक्श्चर्स या क्षेत्रातील जवळपास 36 वर्षांचा अनुभव आहे. त्यांनी किर्लोस्कर, ग्रिव्हेज लोम्बार्डिनी लि., टाटा मोटर्स अशा विविध कंपन्यांत विविध पदांवर काम केले आहे. विविध अभियांत्रिकी महाविद्यालयांमध्ये तसेच ए.आर.ए.आय. येथे ते अतिथी प्राध्यापक आहेत.