फेस मिलिंगसाठी योग्य कटरचा वापर

09 Nov 2017 16:59:17

वस्तुनिर्मितीच्या उद्योग क्षेत्रात सी.एन.सी. मशिन, व्हॅाल्व्ह ॲसेम्ब्ली, मॅनिफोल्ड ॲसेम्ब्ली, गियर बॉक्सेस यांच्यामध्ये असंख्य निरनिराळे यंत्रभाग वापरले जातात. त्यातील हाऊसिंग किंवा ब्लॉक्स यांच्यासारखे काही यंत्रभाग कास्टिंग, फोर्जिंग किंवा एसजी आयर्नपासून बनवलेले असतात. हे यंत्रभाग मजबूत असणे तर अपेक्षित असतेच, पण त्याशिवाय त्यांच्या पृष्ठभागांचे फिनिशिंग उच्च दर्जाचे असावे लागते. ॲसेम्ब्लीमध्ये परस्परांच्या संपर्कात येणारे पृष्ठभाग स्क्रूने किंवा नट-बोल्टने एकमेकांना जोडल्यावर ते इतके घट्ट बसणे अपेक्षित असते की, त्यातून तेल गळती होणार नाही किंवा धूळ, अन्य कण आत घुसणार नाहीत. यासाठी काही ठिकाणी परस्परांच्या संपर्कात येणाऱ्या यंत्रभागांमध्ये सील वापरण्यात येते.

उदाहरणार्थ, व्हॉल्व्ह ॲसेम्ब्ली अथवा गियर बॉक्स ॲसेम्ब्लीतील गियर्स त्याच्या हाऊसिंगच्या आतमध्ये सतत तेलात फिरत असतात. सतत ल्युब्रिकेशन मिळावे, कमीत कमी आवाज यावा आणि एकंदर कार्य सफाईदारपणे चालावे असा त्यामागील हेतू असतो. त्यामुळे एसजी/फोर्जिंग/कास्टिंग केलेल्या लोखंडापासून बनवलेल्या गियर बॉक्सच्या हाऊसिंगमधून तेल गळणे रोखण्यासाठी परस्पर संपर्कात येणाऱ्या पृष्ठभागांचे फिनिशिंग अतिशय उच्च दर्जाचे केले जाते. त्यासाठी पुढील गोष्टींकडे लक्ष देणे आवश्यक असते.

1. फिक्श्चर सेट अप

2. टूल्सची निवड

3. यंत्रणाची प्रक्रिया

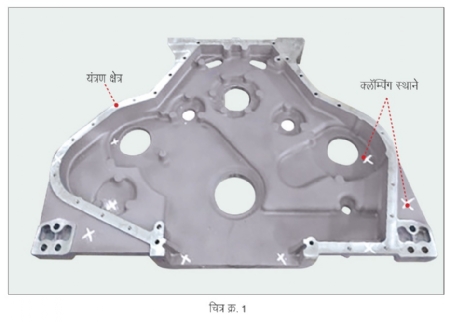

1. फिक्श्चर सेट-अप - यंत्रभाग क्लॅम्पमध्ये मजबूतपणे पकडला गेला पाहिजे, म्हणजे यंत्रणादरम्यान तो हलणार नाही. क्लॅम्पिंग-डीक्लॅम्पिंग सुलभपणे करता आले पाहिजे आणि प्रत्येकवेळी ते तितकेच दृढ असले पाहिजे. जेथे यंत्रण करायचे असेल, त्या क्षेत्राच्या जवळात जवळ क्लॅम्पिंग ठेवणे हितावह असते. असे केल्याने चॅटर मार्क्स आणि कंपने कमी होतात.

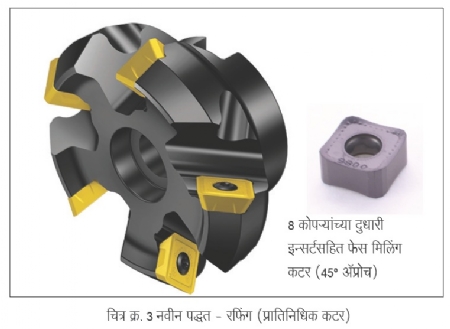

2. टूल्सची निवड - यंत्रभाग ओतीव लोखंडाचा असल्यामुळे त्याचा पृष्ठभाग खडबडीत असतो व त्यावरील मटेरिअल काढण्यासाठी मजबूत टूल्सची गरज असते. त्यामुळे दुहेरी धारेचे टूल्स निवडणे योग्य असते. टूल्सचा धातूमध्ये सहजतेने प्रवेश व्हावा म्हणून 45० अथवा 75० ॲप्रोच कोनाचे टूल असावे. फिनिशिंगच्या कामासाठी धारदार आणि पॉझिटिव्ह भूमितीच्या टूल्सची निवड करावी.

3. यंत्रणाची प्रक्रिया - चॅटरिंग मार्क्स नसलेला गुळगुळीत पृष्ठभाग हवा असेल, तर सुरुवातीला मजबूत टूल्सने अधिक खोलीचा काप घ्यावा आणि अधिकाधिक अतिरिक्त धातू काढावा. त्यानंतर सेमी फिनिशिंगचे काम करावे आणि शेवटी फिनिशिंगचे काम करून, हवा तसा पृष्ठीय फिनिश आणि सपाटपणा मिळवावा.

संदर्भासाठी एक उदाहरण पाहू.

यंत्रभाग : हाऊसिंग

धातू : ओतीव लोखंड

कार्य : रिब फेस मिलिंग

मशिन : वायसीएम व्ही.एम.सी.

हाऊसिंगचे अपेक्षित अंतिम स्वरुप

• उत्तम पृष्ठीय फिनिश.

• 1750 मिमी. या एकूण यंत्रणाच्या लांबीत 150 मायक्रॉनपेक्षा कमी फ्लॅटनेस.

• यंत्रणाला लागणारा वेळ कमी करणे.

• चॅटर मार्क्स विरहित पृष्ठभाग.

कार्य

हाऊसिंग यंत्रण होणाऱ्या क्षेत्राच्या जवळ (चित्र क्र. 1 मध्ये दाखविल्यानुसार) क्लॅम्प केले.

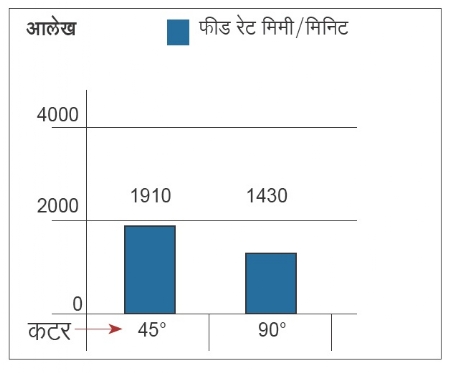

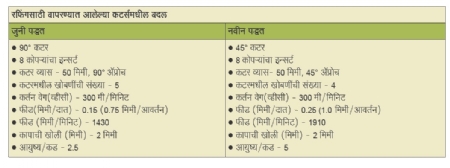

रफिंग (भरड कर्तन) - रफिंग करताना सुरुवातीला 90० ॲप्रोच कटर वापरून हवा तसा पृष्ठीय फिनिश आणि टूल्सचे आयुष्य मिळत नव्हते. त्यामुळे, रफिंगसाठी 8 कोपऱ्यांच्या इन्सर्टसहित 45० ॲप्रोचचा कटर वापरल्यामुळे सरकवेगात (फीड) 40% वाढ झाली आणि आवर्तन काल कमी झाला. कर्तनाचा वेग कमी झाल्याने टूलचे आयुष्यही वाढले.

सेमीफिनिशिंग

फिनिशिंगच्या कामासाठी व्यवस्थित पूर्वतयारी व्हावी, म्हणून ही अतिरिक्त पायरी समाविष्ट केली आहे. रफिंगसाठी वापरलेले टूलच सेमी फिनिशिंगसाठी वापरून वेळ आणि खर्चात बचत केली. या पायरीवर पृष्ठभाग नियमित करण्यावर भर दिला.

फिनिशिंग

फिनिशच्या कामात सुरुवातीला 90० चा ॲप्रोच कटर वापरल्यावर दुधारी इन्सर्टमुळे चॅटरिंग मार्क्स येत होते आणि टूलचे आयुष्य कमी मिळत होते. टूलचा ओव्हरहँगसुद्धा अधिक होता. यंत्रभाग नापास होण्याची समस्यासुद्धा होतीच. त्यामुळे 45० चा ॲप्रोच असलेला 4 कोपऱ्यांचा एकधारी इन्सर्ट वापरून त्याच फीडवर काम केले. टूलचा ओव्हरहँग कमी झाला. अधिक क्लिअरन्स असलेली पॉझिटिव्ह इन्सर्ट भूमिती वापरल्याने हवा तसा पृष्ठीय फिनिश मिळाला.

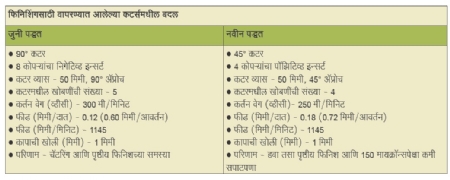

या जुन्या आणि नव्या पद्धतीत वापरलेल्या कटर्सचा तपशील खालील तक्त्यात दिला आहे.

जास्त चांगला फिनिश मिळण्यासाठी आधी सांगितल्याप्रमाणे 4 खोबणींच्या कटरमध्ये पॉझिटिव्ह इन्सर्ट तर वापरलेच पण कटिंगचा वेग कमी करून सरकवेग (फीड) वाढविला कारण इन्सर्टची वायपर कड जास्त लांब होती.

purohit@duracarb-india.com

1995 साली यंत्र अभियांत्रिकी पदवी घेतल्यानंतर व्ही.व्ही. पुरोहित यांनी ऑपरेशन मॅनेजमेंटमध्ये पदव्युत्तर शिक्षण घेतले. त्यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांचा अनुभव असून सध्या ते ’ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक सहाय्य विभागाचे प्रमुख आहेत.