रोबो - आता सर्वांसाठी

03 Jun 2017 12:10:54

’रोबो’, हा शब्द ऐकल्याबरोबर मोठमोठ्या कंपन्यातील मोठ्या ॲसेम्ब्ली लाईन, त्यावर कमीतकमी मनुष्यबळ वापरून होत असलेली कामे हे चित्र समोर येते, तसेच ही कामे करणारे परदेशातून आयात केलेले यंत्रमानवही समोर येतात.

’ब्रॅबो’ : रोबोटिक आर्म

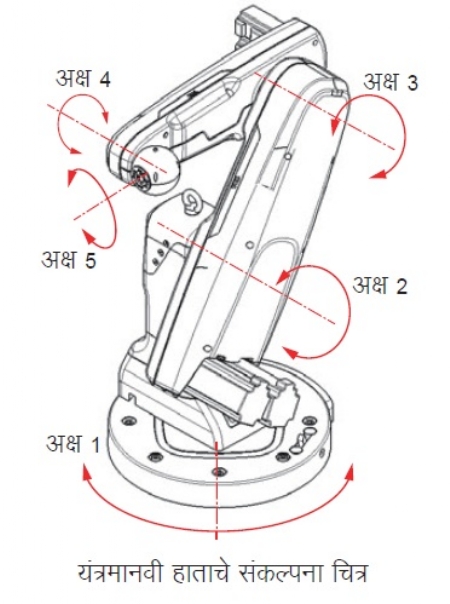

भारतातील उद्योगाच्या गरजा लक्षात घेऊन, टाटा उद्योगसमूहातील ’TAL’ने भारतीय बनावटीचा रोबो तयार करण्याचे काम सुरू केले आहे. मागील दोन वर्षे ’TAL’च्या कार्यगटाने (टीम) अथक प्रयत्न करून काही प्रायोगिक तत्वावरील रोबो तयार केले आहेत. मागील काही महिन्यांपासून त्यांच्या कसून चाचण्या चालू आहेत. त्यासंबंधी बोलताना अमित भिंगुर्डे म्हणाले, सध्या आम्ही यंत्रमानवी हात (रोबोटिक आर्म) तयार करीत आहोत. त्याला ’ब्रॅबो’ असे नाव दिले आहे. रोबोटिक आर्मच्या हालचाली समजण्यासाठी आपण मानवी हाताचे उदाहरण बघू. आपण हाताने जेव्हा एखादी वस्तू हलवतो तेव्हा शरीरातले पाच अवयव काम करतात. कंबर, खांदा, कोपर, मनगट आणि बोटे. या रोबोमध्ये 5 जॉइंट आणि 5 अक्ष (ॲक्सिस) आहेत. प्रत्येक अवयवासाठी एक अक्ष (मनगटाच्या हालचालीसाठी दोन) आणि बोटांसाठी वेगवेगळ्या प्रकारच्या जॉबच्या हाताळणीसाठी वेगवेगळ्या प्रकारचे ग्रिपर्स असतात. अक्षाच्या हालचालींसाठी मोटरचा वापर होतो. दोन जॉईंट्स जोडण्यासाठी ॲल्युमिनिअमचे कास्टिंग्ज वापरले आहेत आणि जॉईंटमधील मोटर्सची रोटरी मोशन संबंधित अक्षापर्यंत नेण्यासाठी बेल्ट्स वापरले आहेत. प्रत्येक अक्षाच्या हालचालीसाठी एक मोटर आहे. या मोटर्स आपल्याला हव्या त्या अंशात, हव्या त्या वेगाने फिरवता येतात. प्रत्येक जॉईंट वेगवेगळा हलवणे हा एक भाग झाला. पाचही जॉईंट्स एकत्रितपणे जेव्हा काम करतात तेव्हा आपल्याला हवी ती हालचाल मिळते. या पाचही मोटर्स कशा फिरल्या पाहिजेत, ते रोबोचा मेंदू म्हणजे कंट्रोलर ठरवतो. आर्म कुठे आहे, तो कुठे असला पाहिजे ते सर्व सेन्स करायला आतमध्ये सेन्सर्स आहेत.

पाचही मोटर्सना एकाचवेळी कंट्रोलरकडून सिग्नल्स जात असतात. एक ठराविक हालचाल (उदाहरणार्थ, एखादी वस्तू एका ठिकाणाहून उचलून दुसऱ्या ठिकाणी ठेवणे) करण्यासाठी पाचही जॉईंटचा एकत्रित विचार करून, प्रत्येक जॉईंट त्याच्या अक्षाभोवती किती अंश फिरला तर अपेक्षित हालचाल होईल हे सर्व कंट्रोलरमध्ये प्रोग्रॅमिंग केलेले असते. त्याला फक्त हव्या त्या व्हॅल्यूज दिल्या की, आपोआप प्रत्येक जॉईंट सरळ रेषेत पुढे मागे होतो किंवा हव्या त्या अंशात जातो किंवा वर्तुळाकार फिरू शकतो.

सध्या वापरात असलेले रोबो अवाढव्य असल्याने त्यांच्या किंमतीदेखील जास्त आहेत. म्हणूनच रोबोंच्या बाबतीत ’TAL’ने मोठ्या रोबोंचा (100 किलो किंवा त्यापेक्षा जास्त) विचार न करता, लहान लहान रोबोंचा विचार केला. त्याचा फायदा कमी वजनाचे काम करणाऱ्या लघु-मध्यम उद्योग समूहांनाही होईल.

रोबोची कार्यक्षमता

या रोबोचा वापर मूलत: उत्पादकता तसेच उत्पादनाचा दर्जा वाढविण्यासाठीच होत असतो. एक ऑपरेटर जास्त त्रास न होता 10 किलो वजनापर्यंतच्या मालाची हाताळणी करू शकतो. जिथे बहुतांशी जॉबची हाताळणी हाताने होते, तिथे 10 किलोच्या आतीलच जॉब असतात. सध्या अशा उद्योजकांना उपयोगी पडतील असे 10 किलो किंवा कमी लोडची कामे करणारे रोबो बनविण्याचे ठरवले आहे.

2014 मध्ये अशा प्रकारचे रोबो विकसित करण्यास सुरुवात झाली. रोबोचे प्रकार हे तो हाताळत असलेल्या वजनावर, तो काम करू शकणाऱ्या अक्षांवर तसेच त्याला देण्यात येणाऱ्या जॉईंटसवर अवलंबून असतात. कामातील अचूकतेसाठी रोबो हा 4-5 अक्षीय असायला हवा. मुळात 4 अक्षीय रोबो हे बऱ्याच ठिकाणी एका ठराविक कामासाठी वापरले जातात. पण ’TAL’ने 5 अक्षीय रोबोला प्राधान्य दिले. जेणेकरून एका कामानंतर दुसऱ्या कामासाठीही हा रोबो वापरण्यात येऊ शकतो. यामधील फक्त तीनच भाग बाहेरून आयात केले गेले. स्टेपर मोटर्स, काही बेल्ट्स आणि पीसीबी युक्त ओ.एस. (ऑपरेटिंग सिस्टिम), बाकी सर्व भाग भारतातच तयार करण्यात आले. रोबो तयार करण्याची प्रक्रिया विशद करताना भिंगुर्डे म्हणाले की, सुरुवातीला डोळ्यासमोर काही बेंचमार्क्स ठेवून रोबोचे डिझाईन विकसित केले गेले. त्याचा कंट्रोलरदेखील (नियंत्रक - मेंदू) भारतातच तयार केला गेला. सुरुवातीला कंट्रोलरचे काम बाहेरच्या एका कंपनीला दिले होते. रोबोचे हात तयार झाले होते, मात्र कंट्रोलर अजून तयार व्हायचा होता. शेवटी तो कंट्रोलर आला. त्यामध्ये खूप उणिवा असल्याचे जाणवले. हा कंट्रोलर वापरून रोबोचा ग्रिपर संपूर्ण वर्तुळाकार हालचाल करू शकत नव्हता. तो कंट्रोलर इतर भागांसोबत संवाद साधू शकत नव्हता. त्यामुळे मग ’ TAL’ने स्वतःच कंट्रोलर बनविण्याचा विचार केला. यासाठी रोबोच्या इतर भागांशी जुळवून घेणारे (कॉन्फिगर केलेले) पीसीबी (काही स्पेशल कंपोनंट्सयुक्त) बाहेरून मागवले. त्यावर आम्ही स्वतःचे असे संस्कार केले. स्वतःचे कोडिंग केले. (आता या प्रकारचा पीसीबी बनवण्याचाही आमचा विचार आहे.) त्यानुसार कंट्रोलर बनवले गेले. सध्या इंग्रजी भाषेमध्ये आज्ञा स्वीकारणारा कंट्रोलर बनवला गेला आहे. पुढे तो इतर प्रादेशिक भाषांमध्येही (मराठी, तमिळ, हिंदी इत्यादी) आज्ञा घेईल असा बनविला जाणार आहे. वेगवेगळ्या प्रकारच्या ग्रिपर्सचे डिझाईनिंग काही सॉफ्टवेअर्ससह टाटामध्येच करण्यात आले. टाटा एलेक्सीने या रोबोचे स्टायलिंग आणि डिझायनिंग केले, तर त्याचे एसएमसी कव्हर टॅकोने तयार केले. इतर सुटट्या भागांसाठी व्हेंडर शोधून त्यांना तयार करावे लागले.

रोबो तयार करताना आलेल्या अडचणी

बऱ्याच ठिकाणी सहसा 100 किंवा त्यापेक्षा जास्त किलोसाठी रोबो वापरतात. मात्र आम्हाला 10 आणि त्यापेक्षा कमी किलोसाठीचे रोबो बनवायचे होते. हे कंपनीसाठी फार मोठे आव्हान होते. त्यासाठी आम्ही प्रत्येक अक्षाच्या हालचालीसाठी सामान्यपणे वापरल्या जाणाऱ्या सर्वो मोटरऐवजी स्टेपर मोटर वापरण्याचा निर्णय घेतला. कारमध्ये ज्या प्रकारचे बेल्ट वापरले जातात, त्या प्रकारचे बेल्ट मोटरपासून संबंधित अक्षापर्यंत मोशन (पॉवर ट्रान्स्मिशनसाठी) जाण्यासाठी वापरले. त्यामुळे मधली गिअर ट्रान्स्मिशनची संपूर्ण प्रक्रिया टाळली गेली. त्यामुळे अजून कमी खर्चात हे काम होऊ शकले. सुरुवातीला हव्या त्या अचूकतेचे मशिन कंपोनंट विकसित करण्यात अडचणी आल्या. त्यासाठी लागणारे कटर विकसित करायला अडचणी आल्या. कास्टिंग विकसित करणेही एक मोठे आव्हान होते, मात्र त्यावर मात करून दोन वर्षाच्या कालावधीत हा रोबो बाजारात आणला गेला. यासाठी आत्तापर्यंत एकंदरीत 10 कोटीपर्यंत खर्च आला.

रोबोचे महत्त्व असणारे उदयोग

ब्रॅबो रोबो सर्व प्रकारच्या उदयोगांमध्ये वापरता येतो. प्रामुख्याने ऑटोमोबाईल, ऑटो ॲन्सिलरी, इलेक्ट्रॉनिक, लॉजिस्टिक, फार्मास्युटिकल्स, फूड आणि पॅकेजिंग, प्लास्टिक उदयोग इत्यादी ठिकाणी या रोबोचा वापर करण्यात येतो. हा रोबो वेल्डिंग, हॅण्डलिंग, मशिन टेंडिंग, असेम्ब्लिंग, मोल्डिंग, व्हिजन आणि इन्स्पेक्शनमध्ये उपयोगात आणता येतो. जिथे अचूकतेपेक्षा वारंवारिता जास्त महत्त्वाची आहे, तिथे ऑपरेटरचे काम रोबोने करावे असे आम्हाला वाटते. हा रोबो अपेक्षित अचूकतेची सर्वोच्च वारंवारिता असलेले उत्पादन देईल.

मशिन टेंडिंग, प्रेस टेंडिंगमध्ये अशा प्रकारच्या रोबोचे फार महत्त्व आहे. कारण ऑपरेटरकडून अशा प्रकारची कामे करताना अपघात होण्याची शक्यता असते. जर तो कंपोनंट व्यवस्थित ठेवला गेला नाही, तर तो खराब होण्याचीही शक्यता असते. त्यामुळे रोबो मशिनसोबत कॉन्फिगर करून त्याच्याकडून अशी कामे करून घेणे योग्य ठरते. लघु उद्योग समूहांकडून दरवर्षी वेगवेगळ्या प्रकारची जवळजवळ 5 हजार उत्पादने बनविली जातात. यासाठी अशा प्रकारच्या रोबोंची गरज भासू शकेल. म्हणूनच ’TAL’ मॅन्युफॅक्चरिंगला सूक्ष्म, लघु व मध्यम उद्योगसमूहांना परवडतील असे 3 लाख रुपयांपासून (2 किलो) 6 लाख रुपयांपर्यंतचे (10 किलोसाठी) रोबो उपलब्ध करून द्यायचे आहेत.

सूक्ष्म, लघु व मध्यम उद्योगसमूहांमध्ये साधारण 9 लाख कोटी रुपयांची वार्षिक उलाढाल होत असते. येत्या काही वर्षांत हीच उलाढाल दुप्पट होण्याची शक्यता आहे, ज्यामध्ये ’स्वयंचलन’ फार महत्त्वाची भूमिका बजावेल. त्यामुळेच ’TAL’ मॅन्युफॅक्चरिंग सूक्ष्म, लघु आणि मध्यम उद्योगसमूहांना स्वयंचलन या प्रकारामध्ये शिरकाव करण्याची संधी या रोबोंद्वारे उपलब्ध करून देत आहे. सध्या आम्ही रोबोची ’लाईफ सायकल’ तपासत आहोत. म्हणजे तीन महिने, 24x7 एका ठराविक कामावर, एखादया सेट करून ठेवलेल्या प्रॉग्रॅमनुसार हे रोबो काम करत राहतात. आम्ही काही रोबो तर टाटामधील उत्पादन प्रक्रियेमध्येच समाविष्ट केले आहेत. उदा. गिअर पंपसाठी, टाटा ग्रीन बॅटरीजमध्ये, काही फिलिंग ॲप्लिकेशनमध्ये अशा वेगवेगळ्या कामासाठीचे रोबो आम्ही ’ TAL’मध्ये डेमो म्हणूनही लोकांना दाखवण्यासाठी उपलब्ध करणार आहोत. जेणेकरून वेगवेगळ्या कामांवर अशा प्रकारचे रोबो कसे काम करतील, हे ग्राहकांना प्रत्यक्ष पाहता येईल. (उदाहरणार्थ, प्रेस टेंडिंग). भारतात बरीचशी इंजिनिअरींग कॉलेजेस आहेत, जिथे आता बीई रोबोटिक्स आणि ऑटोमेशन असा एक विषय नव्याने तयार होत आहे. त्यापैकी काही इंजिनिअरींग कॉलेजसाठी हे रोबोटिक अभ्यासक्रम बनवण्यासाठी आणि प्रशिक्षणासाठी ’TAL’ मदत करते. अभ्यासक्रमातच हे विषय असल्याने मुलांना फिल्डवर काम करताना फार कमी अडचणी येतात. सध्या रोबोटिक्स आणि ऑटोमेशन तंत्राला जास्त मागणी आहे. इंटरनॅशनल फेडरेशन ऑफ रोबोटिक्सप्रमाणे पाहिले, तर या मार्केटची जगात 15 टक्क्यांपर्यंत वाढ आहे. भारतात हीच वाढ 20 टक्क्यांपर्यंत जाण्याची शक्यता आहे. सध्या कोरिया, जर्मनी, अमेरिका आणि चीन या देशांत औद्योगिक रोबोचा वापर अधिक केला जातो. भारतात मात्र सध्या याचा वापर कमी असला, तरी येणाऱ्या काळात रोबोच्या वापरात नक्कीच वाढ होईल, असा अंदाज आहे.

amit.bhingurde@tal.co.in

1991 साली अभियांत्रिकीचे शिक्षण घेऊन अमित भिंगुर्डे टाटा कंपनीत रुजू झाले. सर्वसामान्य उद्योजकाच्या आवाक्यातील रोबो तयार करण्याचा ध्यास घेऊन 2014 पासून ते TAL चे सीओओ म्हणून कार्यरत आहेत.