’प्रगति’चा इंडेक्सिंग टरेट : चौथ्या अक्षाला समर्थ पर्याय

29 Jul 2017 16:02:09

13-14 वर्षे सी.एन.सी. मशिनिंगचा अनुभव घेतल्यानंतर मी 2012 मध्ये स्वतःचा व्यवसाय सुरू केला. सुरुवातीला एक सिंगल सी.एन.सी. टर्निंग मशिन घेऊन व्यवसाय सुरू केला आणि व्यवसायातील स्पर्धा लक्षात घेत इतर पुरवठादारांच्या तुलनेत आपल्याकडे असा काहीतरी सेट-अप पाहिजे जो बाजारपेठेत उपलब्ध नाही, हा प्रमुख उद्देश समोर ठेवून मी काम सुरू केले. त्यासाठी सर्वप्रथम सी.एन.सी. लेथ मशिन आणि नंतर व्ही.एम.सी. मशिन घेतले. हे सर्व करत असताना आपल्या मशिनशॉपची क्षमता वाढविण्यासाठी काय करता येईल, याचा विचार सुरू झाला.

एखाद्या कार्यवस्तूच्या 2 किंवा 3 पृष्ठभागावर 3 अक्षाच्या व्ही.एम.सी. मशिनद्वारे यंत्रण करण्यासाठी 2 किंवा 3 सेट-अप आवश्यक असतात. त्या व्ही.एम.सी.बरोबरच अतिरिक्त चौथा अक्ष (C अक्ष) घेणे किंवा छोटे एच.एम.सी. मशिन असे दोन पर्याय आहेत. पण हे दोन्ही पर्याय खर्चिक आहेत. चौथा अक्ष हा एच.एम.सी.च्या तुलनेत स्वस्त आहे. त्याची इंडेक्सिंगची अचूकता ही +/- 20 सेकंद मिळते. 100 मिमी त्रिज्येवर हा फरक +/- 0.03 मिमीपर्यंत दिसून येतो. जिथे आपल्याला कोनीय संबंध (अँग्युलर रिलेशन) किंवा कॉन्सेन्ट्रिसिटी महत्त्वाची नसेल, तिथे आपण चौथ्या अक्षाचा वापर करू शकतो. अशा प्रकारची कार्यवस्तू आमच्याकडे आली तेव्हा, ‘प्रगति’ने विकसित केलेल्या इंडेक्सिंग टरेटचा पर्याय आमच्यासमोर आला. याचा वापर करून टेबलच्या 8,12 अशा प्रकारच्या कोनीय भागांसाठी (अँग्युलर डिव्हिजनसाठी) म्हणजे 450 किंवा 300 कार्यवस्तू फिरवून यंत्रण करता येते हे समजले.

3 अक्षाच्या व्ही.एम.सी. मशिनवर एखाद्या कार्यवस्तूचा पृष्ठभाग यंत्रण करण्यासाठी 3 ते 4 वेगवेगळ्या सेट-अप्समध्ये काम करण्याऐवजी टरेट आणि फिक्श्चर वापरून हवे ते इंडेक्सिंग कोन (अँगल्स) मिळाले तर, बहुतांशी काम हे जास्तीत जास्त 1 किंवा 2 सेट-अपमध्ये पूर्ण होते.

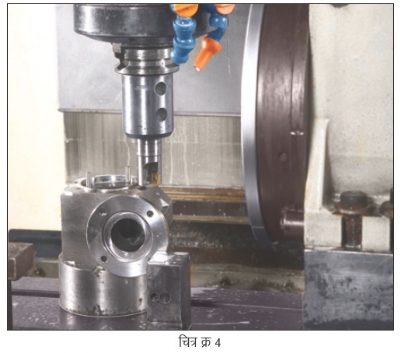

इंडेक्सिंग टरेट वापरून कार्यवस्तूचे यंत्रण कसे करण्यात आले ते उदाहरणाद्वारे आपण पाहू. चित्र क्र. 1 मध्ये दिसणार्या कार्यवस्तूला 6 बाजूने यंत्रण करायचे आहे. चित्र क्र. 2 आणि 3 मध्ये दाखविल्याप्रमाणे कार्यवस्तू इंडेक्सिंग टरेटवर लावून एकाच सेट-अपमध्ये चार बाजूंवरील यंत्रण करता येते. चित्र क्र. 4 मध्ये त्याच्या उरलेल्या बाजूंचे यंत्रण करताना असणारी व्यवस्था दिसते.

चौथ्या (C) अक्षाला 4 ते 4.50 लाख रुपये एवढा खर्च येतो. जेव्हा सतत (कंटिन्युअस) फिरत्या अक्षाची किंवा 300, 450 च्या पटीतील कोन सोडून इतर कोणत्याही कोनात काम करायचे असेल तर चौथा अक्ष आवश्यक आहे, परंतु 4, 8 किंवा 12 अशा स्थितीमध्ये (पोझिशन) टरेट फिरवून काम करायचे असेल तर टरेट जास्त किफायतशीर आहे.

इंडेक्सिंग टरेटसाठी कंपनीने आम्हाला हमी दिलेली अचूकता +/- 6 सेकंद आहे. 225 मिमी रेडियल अंतरावर दोन छिद्रे पाडायची असल्यास 50 मायक्रॉनपर्यंत अचूकता मिळते आणि ती पुरेशी होते. AMS कडून आम्ही त्याचे इंटरफेसिंग करून घेतले आहे. (प्रोग्रॅमिंगमध्ये B आणि जो नंबर असेल तो टाकावा लागतो) त्यामुळे वेगळे पॉवरपॅक घेण्याची गरज पडत नाही.

सध्या बाजारपेठेत हायड्रॉलिक आणि इलेक्ट्रिकल असे दोन प्रकारचे टरेट आहेत. व्ही.एम.सी.ला हायड्रॉलिक पॉवरपॅक नसतो. त्यामुळे इलेक्ट्रिकल टरेट सोयीस्कर पडते.

कामाचा वेळ कमी करणे नेहमीच खूप आव्हानात्मक असते. टूलिंग कसे वापरायचे, वगैरे प्रोसेस प्लॅनिंग आम्ही आमच्या पद्धतीने करतो. एखादा कंपोनंट आल्यावर, त्याचे ड्रॉईंग बघून त्याला कसा तयार करायचा तसेच कमीत-कमी सेट-अपमध्ये विश्वासार्ह प्रक्रिया कशी ठेवता येईल या दृष्टिकोनातून प्रक्रिया ठरवली जाते. अशावेळी व्ही.एम.सी.वरचे सेट-अप कमी करण्यासाठी चौथा अक्ष असलेले मशिन नेहमीच उपयोगी पडते, असा अनुभव आहे. काही आवश्यक कामांमध्ये ’C’ अक्षाला पर्याय नसतो. परंतु कारखान्यात जर वेगवेगळ्या अक्षांची मशिन्स म्हणजे, C अक्ष, इंडेक्सर व इंडेक्सिंग टरेट अशी मशिन्स उपलब्ध असतील तर, व्ही. एम. सी.मधील बहुपयोगिता (फ्लेक्झिबिलिटी) वाढू शकते. हेही आमच्या लक्षात आले.

निलेश टोणमारे यांत्रिकी अभियंता असून त्यांना सी.एन.सी. मशिनिंग क्षेत्राचा 18 वर्षांहून अधिक अनुभव आहे. प्राईम इंडस्ट्रीज या प्रिसिजन मशिन पार्ट तयार करणार्या कंपनीचे ते संचालक आहेत.

prime.machiningtechnologies@gmail.com