मायक्रोप्युअर ऑईल फिल्टर

29 Jul 2017 17:08:45

आज उद्योगांमध्ये उत्पादनाचा खर्च कमी करणे हा कायमस्वरुपी आव्हान देणारा विषय असतो. त्यामध्ये उत्पादनाला लागणारे सर्व घटक पुन:पुन्हा तपासले जातात आणि त्यात काय केले असता खर्च वाचेल याचा विचार चालू असतो. मशिन शॉपमध्ये कच्चा माल, टूल्स, मनुष्यबळ याबरोबरच विविध कामासाठी वापरले जाणारे तेल हाही सतत खर्चाच्या बाजूचा एक घटक असतो. त्यामुळे एकदा वापरून अशुध्द झालेले तेल पुन्हा वापरण्यासाठी विविध मार्ग अवलंबिले जातात. त्यासाठी नवनवीन उपकरणेही बाजारात येत असतात.

तेलाच्या शुद्धीकरणासाठी ’मायक्रोप्युअर ऑईल फिल्टर’ हा अशाच उपकरणांपैकी एक असून 8 cSt (सेंटीस्टोक्स) व्हिस्कॉसिटीपर्यंतच्या तेलासाठी वापरला जातो. फिल्टरचे नाव स्वतःच कार्याचा उल्लेख करते. मायक्रो म्हणजे सूक्ष्म, प्युअर म्हणजे शुद्ध; 3 मायक्रॉनपर्यंत सूक्ष्म कण असलेले तेल शुद्ध करणारे उपकरण म्हणजे मायक्रोप्युअर ऑईल फिल्टर. मायक्रोप्युअर फिल्टर एज (edge) फिल्ट्रेशन तत्त्वावर कार्य करतो. फिल्टर कागदाच्या हजारो चकत्या एकमेकांवर रचून फिल्टर घटक तयार करण्यात येतो. अशा फिल्टर घटकाच्या गोलीय भागातून अशुद्ध तेल प्रवेश करते. अशुद्ध कण चकतीच्या कडेला चिकटतात व शुद्ध झालेले तेल फिल्टर घटकाच्या वरील भागातून बाहेर पडते. या प्रकारच्या फिल्टरची वैशिष्ट्ये पुढीलप्रमाणे आहेत.

मायक्रोप्युअर फिल्टरची वैशिष्ट्ये

1) या फिल्टरमध्ये फिल्टर घटकाशिवाय इतर कोणताही अतिरिक्त पदार्थ वापरावा लागत नाही.

2) तेल शुद्धीकरणाची प्रक्रिया काही काळ झाल्यानंतर फिल्टर साफ करणे सहज शक्य होते.

3) दीर्घकाळ टिकणारा फिल्टर घटक.

4) 3 मायक्रॉनपर्यंत शुद्धीकरण करता येणे शक्य.

5) अतिरिक्त खर्च नाही.

6) पूर्णपणे स्वयंचलन करता येणे शक्य.

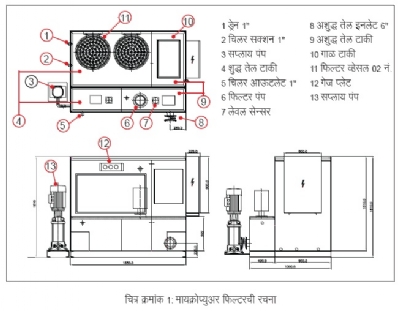

मायक्रोप्युअर फिल्टरची रचना

या फिल्टरमध्ये एक किंवा एकापेक्षा जास्त फिल्टरची भांडी असतात. ग्राहकाला आवश्यक असणाऱ्या शुद्ध तेलाच्या प्रवाहावर फिल्टर घटकांची व परिणामी फिल्टर भांड्यांची संख्या अवलंबून असते. एका फिल्टर घटकामधून अंदाजे 1 लिटर प्रति मिनिट इतका शुद्ध तेलाचा प्रवाह मिळू शकतो. ग्राहकाच्या आवश्यकतेनुसार फिल्टर घटक भांड्यामध्ये बसविण्यात येतात. भांड्याच्या तळभागात अशुद्ध तेल सोडले जाते व भांड्याच्या वरील भागातून शुद्ध तेल मिळते. जितकी फिल्टर भांड्यांची संख्या वाढेल तितका शुद्ध तेलाचा पुरवठा जास्त मिळतो. या फिल्टरमध्ये मुख्यत्वेकरून फिल्टर पंप, सप्लाय पंप, चिलर पंप असे भाग असतात.

1) फिल्टर टाकी- ही तीन भागांत विभागलेली असते.

अ) अशुद्ध तेल टाकी : मशिनकडून येणारे अशुद्ध तेल या टाकीमध्ये जमा होते. या टाकीला एक किंवा दोन इनलेट्स असतात. फिल्टर पंप अशुद्ध तेलाच्या टाकीवर बसवले जातात.

ब) शुद्ध तेल टाकी - अशुद्ध तेल टाकीच्या तुलनेत या टाकीची क्षमता जास्त असते. या टाकीमध्ये शुद्ध झालेले तेल साठवले जाते. जेणेकरून फिल्टर घटकामध्ये तेलाचे शुद्धीकरण होत असतानाही ग्राहकाला शुद्ध तेलाचा पुरवठा होत राहतो. सप्लाय पंप हे शुद्ध टाकीवरच बसवले जातात.

क) गाळ टाकी (स्लज टँक): हा अशुद्ध टाकीचाच एक भाग असून फिल्टर घटकामधे तेल शुद्ध झाल्यानंतर तयार होणारा गाळ याच टाकीमध्ये जमा होतो. या टाकीमध्ये लहान आकाराचे फिल्टर घटक बसवलेले असतात जे गाळासोबत येणारे तेल परत मिळवण्यास मदत करतात.

2) फिल्टर भांडे : फिल्टर घटक हे फिल्टर भांड्यामध्ये बसवलेले असतात. याच्या तळभागाला अशुद्ध तेलाचा पुरवठा केला जातो व शुद्ध तेल हे भांड्याच्या वरील भागातून मिळते. फिल्टर भांड्याला एक दाब मापक (प्रेशर गेज) जोडला जातो ज्यामुळे फिल्टरवरील दाब समजू शकतो.

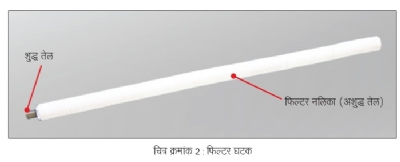

3) फिल्टर घटक: फिल्टर घटक हा फिल्टरचा एक महत्वाचा भाग असतो. (चित्र क्रमांक 2) याचा व्यास साधारणपणे 40 मिलीमीटर व लांबी 900 मिमी असते. फिल्टर घटक हे एका प्लेटमार्फत भांड्यामध्ये बसवले जातात. याच्या वर्तुळाकृती भागातून अशुद्ध तेल जाते व वरती असलेल्या छिद्रातून शुद्ध तेल मिळते. फिल्टर पेपरच्या असंख्य चकत्या एकमेकांवर रचून एक फिल्टर घटक तयार होतो. याचे आयुर्मान दीर्घ (8000 वर्किंग अवर्स किंवा त्यापेक्षा जास्त) असते.

3) फिल्टर पंप: फिल्टर पंप फिल्टर भांड्याच्या तळभागात अशुद्ध तेलाचा पुरवठा करतो. फिल्टर पंप हे एक किंवा एकापेक्षा जास्त असू शकतात. अशुद्ध टाकीमध्ये असणाऱ्या तेलाच्या पातळीनुसार हे पंप कार्य करतात.

4) चिलर पंप: हा पंप ऐच्छिक असतो.तेलाच्या सततच्या प्रवाहामुळे तेलाचे तापमान वाढते. त्यामुळे यंत्रणाची गुणवत्ता खालावू शकते. हे टाळण्यासाठी तेलाचे तापमान नियंत्रित करणे गरजेचे असते. त्यासाठी चिलर वापरला जातो. चिलर पंप चिलरला शुद्ध तेलाचा पुरवठा करतो व थंड झालेले शुद्ध तेल पुन्हा शुद्ध टाकीमध्ये येते.

5) सप्लाय पंप: थंड झालेले शुद्ध तेल हे ग्राहकाच्या मशिनपर्यंत पोहोचवण्याचे कार्य सप्लाय पंप करतो. सप्लाय पंप हे शुद्ध टाकीवर बसवले जातात. हे एक किंवा एकापेक्षा जास्त असू शकतात. आवश्यकतेनुसार शुद्ध तेलाचा प्रवाह कमी-जास्त करण्यासाठी पंपाच्या वितरण नलिकेमध्ये (डिलिव्हरी लाईन) व्हॉल्व्ह व दाबमापक (प्रेशर गेज) दिलेला असतो. त्या व्हॉल्व्हच्या सहाय्याने ठराविक दाबावर ठराविक प्रवाह मिळवणे सोपे होते.

कार्यप्रणाली

ग्राहकाच्या मशिनमधून येणारे अशुद्ध तेल सर्वप्रथम अशुद्ध टाकीमध्ये जमा होते. त्याच टाकीवर बसवलेला फिल्टर पंप हा अशुद्ध तेलाची ठराविक पातळी आल्यानंतर ठरलेल्या वेळाने फिल्टर भांड्यामध्ये अशुद्ध तेला सोडतो. फिल्टर भांड्यामधून आलेले शुद्ध तेल शुद्ध टाकीमध्ये जमा होते. शुद्ध टाकीवर सप्लाय पंप बसवलेला असतो. भांड्यामधून येणाऱ्या शुद्ध तेलाची ठराविक पातळी आल्यानंतर ठरलेल्या वेळाने सप्लाय पंप कार्यान्वित होतो व ग्राहकाच्या मशिनला शुद्ध तेल पुरवतो. याबरोबरच चिलर पंप देखील चिलरकडे तेल पाठवितो व चिलर कार्यान्वित करतो. सर्व पंपांचे कार्य हे तेलाच्या पातळीवर अवलंबून असते. तेलाची पातळी दर्शवण्याचे काम पातळी संवेदक (लेव्हल सेन्सर) करते. अशुद्ध व शुद्ध अशा दोन्ही टाक्यांवर पातळी संवेदक बसवले जातात. काहीएक कालांतराने फिल्टर घटकावर सूक्ष्म कण (डर्ट) जमा होतात. त्यामुळे शुद्ध तेलाचा प्रवाह कमी होऊन फिल्टरवरील दाब वाढतो परिणामी शुद्ध तेलाचे प्रमाण कमी होते. हे टाळण्यासाठी फिल्टर साफ करणे महत्वाचे असते. फिल्टर साफ करण्याच्या प्रक्रियेला बॅकवॉश असे म्हणतात. या प्रक्रियेमध्ये दाबयुक्त व ओलावारहित हवा फिल्टर घटकातून सोडली जाते. त्यामुळे फिल्टर घटकावर साचलेले कण निघून जातात व त्यासोबत काही प्रमाणात तेलसुद्धा येते. असे तेल गाळ टाकीमध्ये जमा होते. बॅकवॉश प्रक्रिया झाल्यानंतर पुन्हा फिल्टर कार्यरत होतो आणि फिल्टरवरील दाब कमी होऊन शुद्ध तेलाचा प्रवाह वाढतो. बॅकवॉश प्रक्रियेमध्ये येणारे तेल परत मिळवण्यासाठी गाळ टाकीमध्ये सहाय्यक फिल्टर बसवलेले असतात. त्या फिल्टरमधून येणारे तेल पुन्हा अशुद्ध टाकीमध्ये येते. यासाठी व्हेंच्युरी नामक उपकरण वापरले जाते. कालांतराने गाळ टाकीमध्ये असणाऱ्या फिल्टरलाही बॅकवॉश करावे लागते.

वरील सर्व प्रक्रिया होण्यासाठी स्वयंचलन (ऑटोमेशन) व मॅन्युअल ऑपरेशन असे दोन पर्याय असतात. ग्राहकाकडे असणाऱ्या मशिनच्या संख्येवर या फिल्टरचे दोन प्रकारांत वर्गीकरण करण्यात येते, सेन्ट्रलाइज्ड व डेडिकेटेड. सेन्ट्रलाइज्ड फिल्टर हे दोन पेक्षा जास्त मशिन्सना (एकाच प्रकारचे) तेल पुरवतात तर डेडिकेटेड यंत्रणा एक किंवा जास्तीत जास्त दोन मशिन्सना तेल पुरवतात. मायक्रोप्युअर फिल्टर हे जास्तकरून कार्बाइड ग्राईंडिंग, बर्निशिंग मशिन, होनिंगसारख्या कामासाठी वापरणाऱ्या तेलासाठी तसेच केरोसीन, ई. डी. एम. तेल, ट्रान्सफॉर्मर तेल, अशा (ज्या तेलाची व्हिस्कॉसिटी 6 ते 8 cSt आहे) तेलांच्या शुद्धीकरणासाठी वापरण्यात येते.

उदाहरण

आयुध टूल्स (औरंगाबाद) या कंपनीत ग्राईंडिंग प्रक्रियेमध्ये वापरण्यात येणाऱ्या ब्लाजोग्राईंड-5 तेलामध्ये कार्बाईडचे अशुद्ध कण येत असत. त्यामुळे ग्राहकाच्या मशिनमध्ये अशुद्ध तेलाचा पुरवठा होऊन कार्यवस्तूची गुणवत्ता खालावली जात होती. त्यासाठी सन 2017 मध्ये मायक्रोप्युअर फिल्टर बसवण्यात आला. मायक्रोप्युअर फिल्टर यंत्रणा बसविण्यापूर्वी ग्राहकाला दर 3 ते 4 महिन्यानंतर तेल बदलावे लागत असे. त्यामुळे उत्पादकता कमी होऊन नवीन तेलासाठी अतिरिक्त खर्च होत होता. मायक्रोप्युअर फिल्टर बसवल्यानंतर अतिरिक्त खर्च कमी झाला; याशिवाय उत्पादकता 20 टक्क्यांनी वाढली. या फिल्टरचे आउटपुट 120 लिटर प्रति मिनिट इतके असून ग्राहकाच्या कार्यवस्तूची गुणवत्ता व उत्पादकता संतुलित राहत आहेत.

’इनोव्हेशन फिल्टर सिस्टिम’ने मोठमोठ्या उद्योगांमध्ये या यंत्रणा बसविल्या असून त्या यशस्वीपणे काम करीत आहेत. एस. के. एफ. (चिंचवड व हरिद्वार), बजाज ऑटो लिमिटेड (चाकण व वाळुज), सँडविक एशिया (पुणे), भूषण स्टील (खोपोली), कार्बाइड कटिंग टूल्स (कोलकाता), बॉश चासीस सिस्टिम (नाशिक), निर्लेप अप्लायन्सेस (औरंगाबाद), ए. टी. सी. टूल्स. (चेन्नई), हिटको टूल्स (बेंगलोर), रोहित इंडस्ट्रीज (हरियाणा), बारगीर टूल्स (पुणे) अशा अनेक नामांकित कंपन्यांत मायक्रोप्युअर फिल्टर उत्कृष्टपणे कार्यरत आहेत.

अजिंक्य केळकर यांनी एम.एस. (औद्योगिक अभियांत्रिकी) केले असून ते इनोव्हेशन फिल्टर सिस्टिम प्रा. लि. कंपनीचे ते सांचालक आहेत.

ifs@innovationfilter.com