स्वयंचलित मिश्रण वितरण

30 Jul 2017 16:19:40

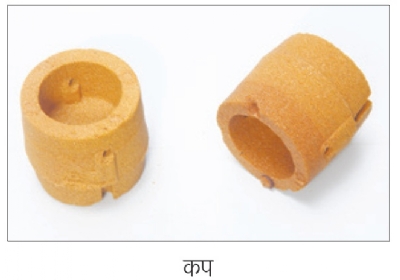

फाऊंड्रीमध्ये लोखंडाच्या रसातील कार्बनची टक्केवारी मोजण्यासाठी एक रसायन वापरले जाते. हे रसायन अत्यंत महाग असते, परंतु ते कमी प्रमाणात लागते. हे रसायन एका तापमानरोधक (रिफ्रॅक्टरी) सिमेंटमध्ये मिसळून एका शेल मोल्डिंग प्रक्रियेने तयार केलेल्या कपमध्ये तळाशी सोडलेले असते. या प्रक्रियेचे स्वयंचलन कसे केले याबाबत आपण या लेखात माहिती घेणार आहोत.

जुनी पद्धत

आमच्या ग्राहकाची पूर्वीची पद्धत अशी होती की, ते सिमेंट आणि रसायन मिसळून घ्यायचे. हे मिश्रण एका छोट्याशा चमच्याने अंदाजे छोट्या प्रमाणात (1.7 ग्रॅम) त्या कपाच्या तळाशी (बॉटम) लावायचे. परंतु यामध्ये अनेक अडचणी येत होत्या.

प्रक्रियेतील अडचणी

• रसायन घेण्याच्या प्रमाणावर अजिबात नियंत्रण नव्हते.

• प्रक्रियेत जास्त वेळ जात असल्याने सिमेंट हळूहळू घट्ट होत जायचे.

• घट्ट झालेले मिश्रण फेकून द्यावे लागत होते.

• कपाच्या तळाशी मिश्रण सर्वत्र पसरले जात नव्हते. त्यामुळे कपची गुणवत्ता मिळत नव्हती.

• उत्पादकता मिळत नव्हती.

• कंपनीकडील मागणी वेळेत पूर्ण होत नव्हती. या समस्या सोडवण्यासाठी आम्ही नवीन पद्धत शोधून काढली.

चालू प्रक्रियेत सुधारणा करण्यासाठी कुठल्या घटकांवर काम केले पाहिजे ते ठरविले.

• कप हाताळणी : सातत्य आणि लागणारा वेळ.

• अचूक वजनाचे मिश्रण सोडणे.

• कपच्या तळाला सर्वत्र मिश्रण पसरणे.

वर उल्लेख केलेल्या घटकांमध्ये अपेक्षित बदल घडविणारी नवीन पद्धत अंमलात आणली.

नवीन पद्धत

प्रथम कप हाताळण्यासाठी एक कन्व्हेअर तयार केला. शेल मोल्डिंग प्रक्रियेतून कप बाहेर आले की, त्याला फ्लॅश रिमुव्हिंग (कपावरील अतिरिक्त भाग काढण्याची प्रक्रिया) ही प्रक्रिया करतात, जी हाताने केली जाते. त्यानंतर ते कप कन्व्हेअरवर ठेवले जातात. उत्पादन चांगले मिळावे यासाठी आम्ही दोन डाव्या बाजूने आणि दोन उजव्या बाजूने असे चार स्टेशन असलेले डिस्पेन्सिंग मशिन तयार केले. चार स्टेशन केल्यानंतर एकाचवेळी चार कपांमध्ये मिश्रण टाकले जाईल अशी व्यवस्था केली. त्यासाठी डावीकडून आणि उजवीकडून जाणारा असा एक-एक कन्व्हेअर तयार केला. त्यासाठी दोन्ही बाजूला दोन माणसांची गरज असते. शेल मोल्डिंगमधून एकावेळी 64 कप बाहेर येतात. त्यातील 32 कप एकजण फ्लॅश काढून त्या कन्व्हेअरवर ठेवतो. दुसऱ्याचीही तीच प्रक्रिया चालू असते. कन्व्हेअरमधून एकामागून एक कप येत राहतात. हे कप कोटिंगच्या स्टेशनजवळ आले की, त्याला एक ‘सिंगलिंग’ नावाचे युनिट लावले जाते. या युनिटमध्ये हे कप वेगळे केले जातात आणि एका मागे एक या पद्धतीने ते पुढे सोडले जातात. अशा चार व्यवस्था त्या स्टेशनवर लावलेल्या असतात. प्रत्येक कपमध्ये 1.7 ग्रॅम मिश्रण टाकणे गरजेचे असते. कपचे वजन मोजणारे लोड सेल वापरले. कप अलगदपणे मापन व्यवस्थेवर येतील अशी यांत्रिक व्यवस्था करण्यात आली. त्यासाठी न्युमॅटिक पुशर्स वापरले. हे कप लोड सेलवर आल्यावर स्वयंचलितपणे त्यांचे वजन झीरो केले जाते. म्हणजेच लोड सेलकडून मिळणारी व्हॅल्यू झीरो केली जाते. हा संदेश (सिग्नल) इलेक्ट्रॉनिक कंट्रोलरकडे आला की, कंट्रोलर पंप ॲक्टिव्हेट करतो. त्यासाठी आम्ही नॉन कॉन्टॅक्ट प्रकारचे पेरिस्टॅल्टीक पंप विकसित केले. हे पंप स्टेपर मोटर ड्राईव्ह केलेले असल्यामुळे त्याचा कंट्रोल आपल्या हातात असतो. लोड सेलकडून आलेल्या सिग्नलनंतर पेरिस्टॅल्टीक पंप चालू केला जातो. पेरिस्टॅल्टीक पंप जसजसे मटेरियल टाकतो तसतसा लोड सेलकडून सिग्नल येतो, आणि हवे तेवढे मिश्रण (1.7 ग्रॅम) आले की पंप थांबवला जातो. कंट्रोलरने सांगितल्यावर पंप थांबल्यावरही वजनात काही वाढ झाली तर पुढच्या प्रक्रियेसाठी स्टेपर मोटरकडच्या तेवढ्याच स्टेप्स कमी केल्या जातात, हे असेच सातत्याने चालू राहते. त्यामुळे सरासरी अचूकता खूपच चांगली मिळायला लागली. एकाचवेळी चार कप भरले जात असल्यामुळे मिसळून घेतलेले सिमेंट घट्ट होण्यापूर्वीच सिमेंटची ती बॅच संपते आणि नवीन बॅच टाकता येते. त्यामुळे सिमेंट घटट् होवून वाया जाण्याचे प्रमाण कमी झाले. हे लोड सेलमधून बाहेर पडणारे कप पुन्हा एका कन्व्हेअरवर घेतले जातात. या बाहेर जाणाऱ्या कन्व्हेअरवर आम्ही एक एअर नोझल बसवले. त्यामुळे जेव्हा कप त्याच्या खालून जात असतात, त्यावेळी हवेच्या दाबाने कपमधील रसायन पसरण्याची क्रिया होवू लागली. त्यामुळे पाहिजे तसा पातळ थर कपच्या तळाशी मिळायला लागला. हे स्वयंचलन पूर्ण झाल्यावर असे लक्षात आले की दोन ऑपरेटरमध्ये जवळपास चार पट उत्पादन मिळवता आले. अशाप्रकारे या स्वयंचलनावरती झालेला खर्च 1 वर्षाच्या आत परत मिळू लागला.

फायदे

• सिमेंट आणि रसायन वाया जाण्याचे प्रमाण पूर्वीपेक्षा 10 टक्के कमी झाले.

• कपांच्या रिजेक्शनचे प्रमाण 4 % वरून 1% पेक्षा खाली आले.

• ग्राहकाची मागणी वेळेत पूर्ण होऊ लागल्याने आणखी ऑर्डर्स मिळायला लागल्या.

• दोन ऑपरेटर्समध्ये जवळपास चार पट उत्पादन मिळवता आले.

प्रसन्न अक्कलकोटकर यांत्रिकी अभियंता असून त्यांना स्वयंचलन क्षेत्रातील 25 वर्षांहून अधिक अनुभव आहे.

prasannafabex@gmail.com