सी.एन.सी. लेथसाठी स्वयंचलित बार फीडर

31 Jul 2017 17:59:39

आजच्या परिस्थितीमध्ये औद्योगिक क्षेत्रातील अचूकपणे यंत्रण केलेल्या यंत्रभागांची उक्ती कामे (जॉब वर्क) करून देणाऱ्या कारखान्यांना स्पर्धात्मक वातावरणात टिकून राहण्यासाठी खर्च आटोक्यात ठेवण्याचे मोठे आव्हान स्वीकारावे लागत आहे. ही ग्राहक नियंत्रित बाजारपेठ असल्याने बहुतेक वेळी त्यांना ग्राहकाने ठरवून दिलेल्या किंमतीत काम करणे भाग असते. या कठीण परिस्थितीत मजबूत कार्यपद्धतीची निवड आणि किंमत आटोक्यात ठेवण्यासाठी योग्य स्वयंचलन आवश्यक असते. हे घटक QCD (क्वालिटी, कॉस्ट आणि डिलिव्हरी) म्हणजे गुणवत्ता, किंमत आणि वेळेत केलेले काम या तीन निकषांवर यशस्वी होण्यासाठी उपयुक्त असतात. या दृष्टीने सी.एन.सी. लेथ मशिनसाठी स्वयंचलित बार फीडर हे अतिशय उपयुक्त मशिन टूल उपसाधन आहे. गँट्री किंवा रोबोटिक स्वयंचलनाच्या तुलनेत ते अतिशय रास्त किंमतीला उपलब्ध असते. बहुतेक कारखान्यांमध्ये बार फीडरचा वापर करून केलेले काम हे प्रत्येक कार्यवस्तूचे दोन सेट-अपमध्ये यंत्रण करण्यापेक्षा निश्चितपणे 30 ते 40% अधिक उत्पादकता देणारे असते.

अर्थातच जिथे बारमधून यंत्रभाग बनवायचे असतात, अशा कामातच याची उपयुक्तता असते. त्यासाठी उत्पादनाची संख्या मध्यम ते मोठी असावी लागते. या लेखामध्ये आम्ही वाचकांना त्यांच्या सी.एन.सी.लेथ मशिनमधील बार फीडरची निवड, सर्वंकष कार्य आणि वापर या गोष्टींचा परिचय करून देणार आहोत.

लहान ते मध्यम व्यासाच्या बारमधून निर्माण होणाऱ्या आणि यंत्रण पूर्ण झाल्यानंतर त्या बारमधून तुकडा पाडून वेगळे होणाऱ्या यंत्रभागांचे उत्पादन करण्यासाठी बार फीडर्स उपयोगाचे असतात. सर्वसाधारणपणे 3 ते 85 मिमी व्यासाच्या बारसाठी बार फीडरचा विचार केला जाऊ शकतो आणि विशिष्ट कामानुसार योग्य बार फीडरची निवड करावी लागते. चित्र क्र. 1 मध्ये बार फीडरचे विविध घटक दाखवले आहेत.

बार फीडरद्वारा पुढील मूलभूत कामे होणे अपेक्षित असते. अधिक माहितीसाठी बाजूला दिलेला QR कोड मोबाईलवर स्कॅन करावा.

1. बार मॅगॅझिनमध्ये ‘लोड करण्यासाठी तयार’ बार ओळीने मांडून ठेवणे

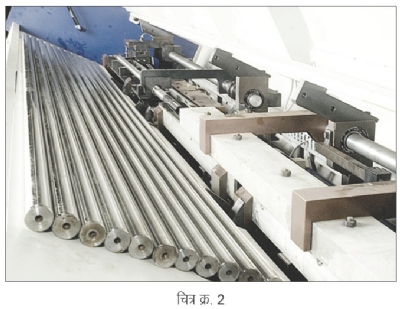

कापलेले बार, फीडरच्या मागच्या बाजूला असलेल्या तिरक्या मॅगॅझिनमध्ये ठेवण्यात येतात. ही सुविधा सिंगल बार प्रकारच्या लांब

बार फीडरमध्ये उपलब्ध नसते. (चित्र क्र. 2)

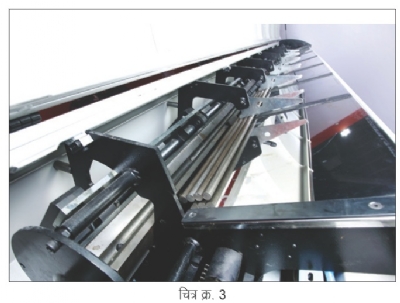

2. स्टोअर मॅगॅझिनमधून बार स्पिंडलच्या अक्षावर हलविणे

या कामासाठी विद्युत मोटरद्वारा चालित एका यांत्रिक साखळीचा उपयोग केला जातो. यात मॅगॅझिनमधून एक बार उचलला जातो. तो स्पिंडलच्या केंद्राशी संरेखित (अलाइन) केलेल्या एका गाईडवेमध्ये स्पिंडलमध्ये सरकवण्यासाठी योग्य अशा स्थितीत ठेवला जातो. (चित्र क्र. 3)

3. सुरुवातीला बार स्पिंडलमध्ये सरकविणे

यंत्रणाच्या सुरुवातीला जेव्हा बार पहिल्यांदा स्पिंडलमध्ये चढवला जातो, तेव्हा ते काम फीडर रॉडद्वारा केले जाते. एका पुशरद्वारे तो बार स्पिंडलमध्ये सरकवला जातो आणि जेव्हा तो टरेटच्या टोकाच्या रोधकाला जाऊन टेकतो, तेव्हा त्याला ढकलणारा पुशर स्वतःच्या पूर्वीच्या जागी परत येतो. (चित्र क्र. 4)

4. यंत्रणाच्या प्रत्येक आवर्तनानंतर बार पुढे ढकलणे

हे काम पुश रॉड यंत्र रचनेद्वारे केले जाते. कामाच्या आवश्यकतेनुसार निरनिराळ्या व्यासांचे बार ढकलण्यासाठी त्याच्याशी संबंधित व्यासांच्या पुश रॉड्सची व्यवस्था केलेली असते. (चित्र क्र. 5) जेव्हा एका व्यासाचे काम संपवून दुसऱ्या व्यासाचे काम सुरू करायचे असेल, तेव्हा योग्य व्यासाचा पुश रॉड निवडावा लागतो. प्रत्येक सेट-अप बदलताना हे काम करावे लागते. एका वेळेला बार किती अंतर पुढे ढकलायचा ते टरेटच्या टोकाच्या रोधकाद्वारे निश्चित केले जाते किंवा सर्व्हो नियंत्रित बार फीडरमध्ये पोझिशन ॲडव्हान्स प्रणालीद्वारा ते नियंत्रित केले जाते.

5. बारच्या क्लॅम्पमध्ये न पकडलेल्या अतिरिक्त लांबीला आधार देणे आणि तो मुक्तपणे गोल फिरेल याची सोय करणे

स्पिंडलच्या मागच्या बाजूला असलेल्या बारच्या लांबीला योग्य आधार देणे आवश्यक असते, नाहीतर तो गोल फिरताना वेडावाकडा फिरू शकतो.

• 1.2 मीटर लांबीच्या आखूड बार फीडरमध्ये स्पिंडलमध्येच एक साधे नायलॉनचे बुश बसवून बारला आधार देता येतो.

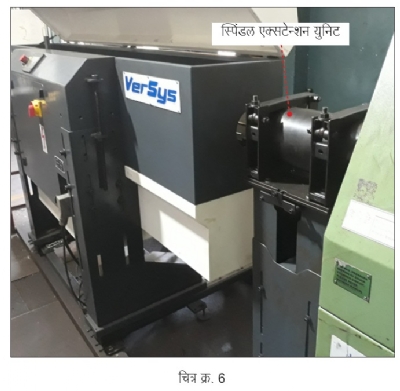

• 1.5 मीटर लांबीच्या थोड्या अधिक लांबीच्या बार फीडरमध्ये बारला आधार देण्यासाठी एक स्वतंत्र स्पिंडल एक्स्टेन्शन व्यवस्था असते. ( चित्र क्र. 6) स्पिंडल एक्सटेन्शनमध्ये बारला नायलॉन बुशद्वारा आधार दिला जातो. वेगवेगळ्या व्यासांच्या बारसाठी योग्य ते बुश बदलणे आवश्यक असते.

• त्याहूनही अधिक म्हणजे 3 मीटर लांबीच्या बार फीडरमध्ये एकतर हायड्रो-डायनॅमिक पद्धतीने नाही तर PU लाइनिंग असलेल्या बुशद्वारा आधार दिला जातो.

6. वरील सर्व कामांचा समन्वय साधण्यासाठी मशिनच्या सी.एन.सी. कंट्रोलबरोबर इंटरफेस करून घेणे

बार फीडरचे अंतर्गत कार्य त्याच्या स्वतःच्या एका पीएलसी कंट्रोलद्वारा पाहिले जाते. त्याचा आणि मशिनच्या सी.एन.सी. कंट्रोलचा संवाद (इंटरफेस) असल्यानंतरच मशिनशी संबंधित सिग्नल्स आणि इंटरलॉकचे कार्य व्यवस्थित चालते. ही सर्व मूलभूत कामे हायड्रॉलिक, न्युमॅटिक अथवा सर्व्हो मोटर तंत्र वापरून केली जातात.

सर्वसाधारण स्वयंचलित बार फीडरमध्ये एका व्यासाच्या बारमधून दुसऱ्या व्यासाच्या बारच्या कामासाठी आवश्यक सेट-अप बदलांमध्ये पुढील तीन कामे मानवी हस्तक्षेपाने करावी लागतात.

• व्यास निवड : यासाठी परिघावर निरनिराळे व्यास क्रमशः लिहिलेलला एक नॉब दिलेला असतो. ऑपरेटर किंवा मशिन सेट करणारी व्यक्ती ज्या व्यासाच्या बारवर काम करायचे असेल, त्यानुसार नॉब योग्य स्थानी सेट करते.

• व्ही प्लेट समायोजन (ॲडजेस्टमेंट)

• योग्य पुश रॉडची निवड करणे

अलीकडेच बाजारात आलेल्या व्हीएफ-15 या बार फीडरमध्ये वर उल्लेख केलेली मानवी हस्तक्षेपाने करावयाची सर्व कामे स्वयंचलितपणे केली जातात. ऑपरेटर किंवा मशिन सेट करणाऱ्याने योग्य ते आकडे मॅन मशिन इंटरफेसमध्ये (एमएमआय) प्रविष्ट केले की, त्याप्रमाणे काम होते. त्यामुळे अगदी सेट-अपचे कामसुद्धा आपोआप करणारा हा खरोखरच एक पूर्णपणे स्वयंचलित बार फीडर म्हणता येईल.

योग्य बार फीडर निवडीसाठी आवश्यक घटक

योग्य बार फीडरची निवड करण्यासाठी कोणते घटक विचारात घ्यावे लागतील याबाबत आता आपण माहिती घेऊ.

• व्यास आवाका : ज्या व्यासाच्या बारवर काम करायचे असेल, त्या व्यासाचे बार घेऊ शकेल असा बार फीडर निवडावा लागेल.

• येणाऱ्या (इनपुट) बारचा दर्जा : फीडरमध्ये येणाऱ्या बारचा दर्जा हा बार फीडरच्या कामातील एक महत्त्वपूर्ण घटक आहे. बारचा सरळपणा अथवा त्यांच्या टोकांवरचे चॅम्फरिंग या गोष्टी नेहमीच डोकेदुखीच्या असतात. बऱ्याच वेळा ऑपरेटर्सना बार फीडरमध्ये कोणते बार लोड करायचे ते ठरवण्यासाठी उपलब्ध बारची 100% पूर्वतपासणी करणे आवश्यक असते. 3 मीटर किंवा त्याहून अधिक लांबीच्या बार फीडर्सच्या बाबतीत हे अधिक महत्त्वाचे असते, कारण येथे सरळपणातील फरक 0.5 मिमी प्रति मीटर याच्यापेक्षा कमी आवश्यक असतो. परंतु आता 1.2 ते 1.5 मीटर लांबीच्या म्हणजे आखूड बार फीडर्सचा वापर करायला सुरुवात झाल्यापासून ही समस्या बरीच कमी झाली आहे. आखूड बार फीडरमध्ये बाजारात मिळणारे कोणतेही अगदी ब्लॅक बारसुद्धा कोणत्याही आडकाठीशिवाय चालू शकतात. टोकाला माफक चॅम्फरिंग आणि कडांचे डी-बरिंग केलेले असले म्हणजे काम भागते. कॉलेट चकमध्ये मागच्या बाजूने सहजपणे बार सरकवता यावा यासाठी चॅम्फरची आवश्यकता असते.

• जागेची उपलब्धता : बऱ्याच लहान किंवा मध्यम आकाराच्या कारखान्यांमध्ये जागेची उपलब्धता हा मोठा प्रश्न असतो. त्यामुळे काय व्यवहार्य आहे, त्याचा विचार करणे आवश्यक असते. लांब बार फीडर्ससाठी अर्थातच लांबलचक जागेची आवश्यकता असते. बऱ्याच ठिकाणी एका लांब बार फीडरसहित मशिनच्या जागेत आखूड बार फीडर्ससहित दोन मशिन्स मावू शकतात.

• बारचा सर्वाधिक आरपीएम : सी.एन.सी. लेथमध्ये यंत्रणाचा आवर्तन काल कमी करण्यासाठी साहजिकच अधिकाधिक आरपीएम वापरण्याकडे कल असतो. या निकषावरसुद्धा आखूड बार फीडर हा उत्तम पर्याय ठरतो. मशिन ज्या सर्वाधिक आरपीएमवर चालेल त्यावर चालवता येते. बार फीडरकडून त्यावर काहीही मर्यादा किंवा निर्बंध नसतो. लाँग बार फीडरमध्ये सर्वाधिक आरपीएम बारच्या दर्जावर अवलंबून असतो. बऱ्याच बार फीडर्समध्ये तो 3500 च्या वर नेता येत नाही.

• स्वयंचलित ऑपरेशन : पूर्वी सांगितल्यानुसार संपूर्णत: स्वयंचलित आखूड बार फीडर्स आता उपलब्ध आहेत. यात सेट-अपमधील बदल आणि ऑपरेशन दोन्हीही स्वयंचलितपणे नियंत्रित केले जाते. याच्यासोबत बार मॅगॅझिनही दिले असले, म्हणजे मशिन कोणत्याही मानवी हस्तक्षेपाविना प्रदीर्घ काळापर्यंत यंत्रभागांचे अखंड उत्पादन करू शकते.

• उरलेल्या तुकड्याची लांबी : आखूड बार फीडरमध्ये लोड केलेल्या 1.2 मीटर लांबीच्या बारमधून उरलेल्या तुकड्याची लांबी साधारणपणे 20 मिमी असते. त्याहून अधिक लांबीच्या बार फीडरमध्ये लोड केलेल्या 3.0 मीटर लांबीच्या बारमधून उरलेल्या तुकड्याची लांबी साधारणपणे 50-80 मिमी असते.

• विजेचा वापर : आखूड बार फीडरमध्ये कमी (0.5 केडब्ल्यू) वीज वापरली जाते, तर लाँग बार फीडरमध्ये अधिक (0.75 ते 1.0 केडब्ल्यू) वीज वापरली जाते.

• प्रारंभिक गुंतवणूक : आखूड बार फीडर्स लाँग बार फीडर्सपेक्षा सुमारे 40% स्वस्त असतात.

आर. रवि यांत्रिकी अभियांत्रिकीचे पदवीधर आहेत. बंगळुरूमधील फेनविक अँड रवि कंपनीचे ते संस्थापक संचालक आहेत.

rravi@far.co.in