कॉपर वेल्डिंग स्वयंचलन

03 Aug 2017 18:08:23

जुनी पद्धत

आमचे एक ग्राहक थर्मोकपलचे उत्पादन करतात. या थर्मोकपलमध्ये एका बाजूला कॉपरची तार आणि दुसऱ्या बाजूला

मिश्रधातूची तार असते. या तारा 0.8 मिमी. व्यासाच्या असतात. कॉपरचे वेल्डिंग ही अतिशय क्लिष्ट प्रक्रिया आहे. ग्राहकाने ती प्रक्रिया विकसित केली होती. ती प्रक्रिया अशी होती की, ऑपरेटर एका प्रकारच्या 80 मिमी. लांबीच्या तारा कापून घ्यायचा. मग तेवढ्याच लांबीच्या दुसऱ्या प्रकारच्या तारा कापून घ्यायचा. 80 मिमी.चे दोन्ही तुकडे एक डाव्या हातात आणि एक उजव्या हातात पकडून डोळ्याने दिसेल एवढ्या प्रमाणात समोरासमोर आणून, ऑपरेटर स्पॉट वेल्ड करत असे. ही सर्व प्रक्रिया मॅन्युअली होत असल्यामुळे अपेक्षित उत्पादकता (प्रॉडक्टिव्हिटी) आणि गुणवत्ता (क्वालिटी) मिळत नव्हती.

प्रक्रियेतील अडचणी

1. दोन्ही तारा एकमेकांमध्ये मिसळणे.

2. वेल्ड पूर्ण न होणे.

3. वेल्ड होत असताना तारा अत्यंत गरम होणे आणि त्याच्यामुळे उत्पादकता न मिळणे ही प्रमुख मोठी अडचण होती.

4. तार हाताने कापल्यामुळे तारेची लांबी कमी-जास्त व्हायची.

5. ऑपरेटरचे हात भाजणे. या तारा अत्यंत छोट्या असल्यामुळे हातमोजे (हँडग्लोज) घालून काम करणे अशक्य होते.

ग्राहकाने ही अडचण आमच्याकडे आणली आणि यासाठी आम्हाला स्वयंचलन करून द्या अशी मागणी केली.

नवीन पद्धत

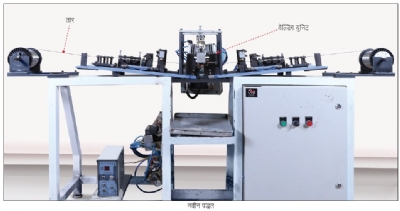

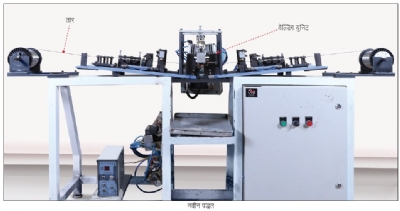

सुरुवातीला आम्ही वेल्डिंग मशिनमध्ये स्वयंचलन करण्याचा प्रयत्न केला. मात्र, काही प्रयत्नांनंतर त्यातील अडचणी समोर आल्या. त्यामुळे ग्राहक जे वेल्डिंग मशिन वापरत आहे आणि जी वेल्डिंग प्रक्रिया वापरत आहे त्याला धक्का न लावण्याचा आम्ही निर्णय घेतला. कारण यामध्ये अडचण अशी होती की, ग्राहकाकडे असणारे वेल्डिंग मशिन उभे (व्हर्टिकल टाईपचे )स्पॉट वेल्डिंग मशिन होते. यामध्ये खाली एक इलेक्ट्रोड आणि वरून एक इलेक्ट्रोड होता. तारा तयार झाल्यानंतर त्या खाली पाडणे आवश्यक असल्यामुळे आम्हाला उभे डिझाईन नको होते. त्यामुळे आम्ही उभ्या मशिनचे रुपांतर आडव्या (हॉरिझाँटल) मशिनमध्ये केले. ही स्वयंचलनामधील एक महत्त्वाची गरज होती.

चाचण्या घेतल्यानंतर त्या यशस्वीही झाल्या. त्यानंतर आम्ही 2 कटर्स विकसित करून सेंटरपासून 80 मिमी. डावीकडे आणि उजवीकडे ते बसवले. मात्र, आता खरी अडचण आमच्यासमोर आली. ती म्हणजे, जुन्या पद्धतीत जेव्हा ऑपरेटर मॅन्युअली वेल्ड करायचा तेव्हा तार थोडी वाकडी तिकडी असली तरी ते स्वतःच्या डोळ्याने बघून करता येत होते. मशिनमध्ये मात्र अत्यंत सरळ तारेची आम्हाला गरज निर्माण झाली. त्यामुळे आम्ही कटरच्या मागे दोन दिशेतले वायर स्ट्रेटनरही विकसित केले.

या तारा कॉपरसारख्या मृदू धातूच्या असल्यामुळे त्यांना सरळ करणे थोडेसे किचकट होते. परंतु काही प्रयत्नांनंतर ते जमायला लागले. तारा सरळ करण्यासाठी आम्ही रोलर्सचा एक संच वापरला. 5 रोलरचा एक संच उभा आणि एक आडवा असे 2 संच आम्ही वापरले. 80 मिमी. लांब वायर फीड करण्यासाठी नेहमीचा रोलर फीडर वापरण्याचा प्रयत्न केला. परंतु ही तार 0.8 मि.मी इतक्या कमी व्यासाची असल्यामुळे आणि कॉपरसारख्या लवचिक मटेरिअलपासून बनलेली असल्यामुळे रोलर प्रकारचा फीडर काम करत नव्हता. त्यासाठी आम्ही एक न्युमॅटिक फीडर विकसित केला. यामध्ये 80 मिमी. पुढे मागे होणारी एक स्लाईड असून त्यावर एक ग्रिपर ॲसेम्ब्ली आहे. अशा दोन ॲसेम्ब्ली मिळून फीडर विकसित झाला. या कॉपरच्या तारा कितीही सरळ केल्या तरी, कटरपासून 80 मिमी. अंतरावर त्यांचा केंद्र (सेंटर) मिळणे आणि त्या दोन्ही तारा एकमेकांवर येऊन वेल्ड होणे हे एक नवीनच आव्हान समोर होते. या दोन तारा बरोबर समोरासमोर असताना 50% वेळा योग्य वेल्ड मिळत नव्हता. कारण तारा एकमेकांवर आल्याशिवाय वेल्डिंग होत नव्हते. त्यासाठी 50 चा कोन दिल्यानंतर दोन्ही तारा समोरासमोर न येता थोड्याशा एकमेकांवर क्रॉस यायला लागल्या. एका तारेतून दुसऱ्या तारेत विद्युत प्रवाह गेल्यानंतरच वेल्डिंग होते. हे बट वेल्डिंग नाही. 0.8 मिमी. तारेला बट वेल्डिंग शक्य नसल्यामुळे आम्हाला असे करावे लागले. या तारा सरळ ठेवून सेंटरपर्यंत धरून ठेवणे हा एक महत्त्वाचा भाग झाला. यासाठी एक होल्डर ॲसेम्ब्ली विकसित केली, ज्याच्यामध्ये वेल्ड होईपर्यंत तारा होल्डरमध्ये पकडल्या जातात. हा होल्डर उभा दुभंगलेला असतो. वेल्डिंग संपल्यानंतर तो उघडतो. वेल्ड झालेली आणि कापलेली तार खाली पडते.

फायदे

1. उत्पादन 1000 वरून 2400 जोड इतके वाढले. म्हणजेच उत्पादकता वाढली.

2. तयार झालेले जोड एकसारखे असल्याने आधीच्या प्रक्रियेत वाया जाणारे 10-12% मटेरिअल वाचले.

3. गुणवत्ता वाढली.

4. तयार होणारे जोड एकाच ओरिएन्टेशनने मशिनवरून येत असल्याने पॅकिंगपूर्वी ते लावून घेण्यात वाया जाणारा वेळ वाचला.

5. सुरक्षितता वाढली.

प्रसन्न अक्कलकोटकर यांत्रिकी अभियंता असून त्यांना स्वयंचलन क्षेत्रातील 25 वर्षांहून अधिक अनुभव आहे.

prasannafabex@gmail.com