डीप होल ड्रिलिंग हत्यारे

06 Aug 2017 14:43:46

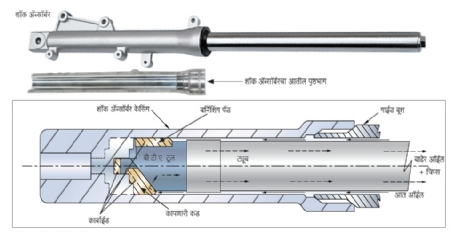

भारतातील रस्त्यांची परिस्थिती लक्षात घेता दुचाकी वाहनचालकांसाठी सगळ्यात उपयुक्त आणि महत्त्वाची असलेली वाहनांमधील यंत्रणा म्हणजे ’धक्काशोषण यंत्रणा’ (शॉक ॲब्सॉर्बर) म्हणजे ’स्प्रिंग’ होय. दुचाकीच्या मागील चाकावर आपण ही यंत्रणा बघितली असेलच, पण पुढच्या चाकास जोडलेला एक चकचकीत पाईप आणि तो ज्या भागामध्ये वर-खाली होतो, ती सर्व ॲसेम्ब्ली म्हणजे ’शॉक ॲब्सॉर्बर’. याच्या बाहेरच्या भागाला ’आऊटर ट्यूब’ असे म्हणतात. हा ’शॉक ॲब्सॉर्बर’ व्यवस्थित चालण्यासाठी आतील पाईप आणि आऊटर ट्यूबमध्ये कमीत कमी पण योग्य असा क्लिअरन्स लागतो. तसेच हा चकचकीत पाईप आऊटर ट्यूबमध्ये विनाकारण घासला जाऊ नये म्हणून या दोन्ही भागांचा गुळगुळीतपणा (सरफेस फिनिश) अत्यंत महत्त्वाचा असतो.

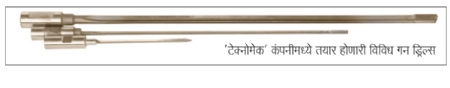

आमची ’टेक्नोमेक’ कंपनी, सध्या प्रत्येक गाडीला असलेल्या ’शॉक ॲब्सॉर्बर’च्या आऊटर ट्यूबच्यानिर्मितीसाठी लागणारे ड्रिल्स तयार करते. या आऊटर ट्यूबच्या निर्मितीसाठी 3 प्रकारचे महत्त्वाचे ड्रिल्स लागतात. त्याचबरोबर खोलवर कराव्या लागणाऱ्या ड्रिलिंगला (डीप होल ड्रिलिंग) लागणारी हत्यारेही आम्ही तयार करतो, याला गन ड्रिल असे म्हणतात.

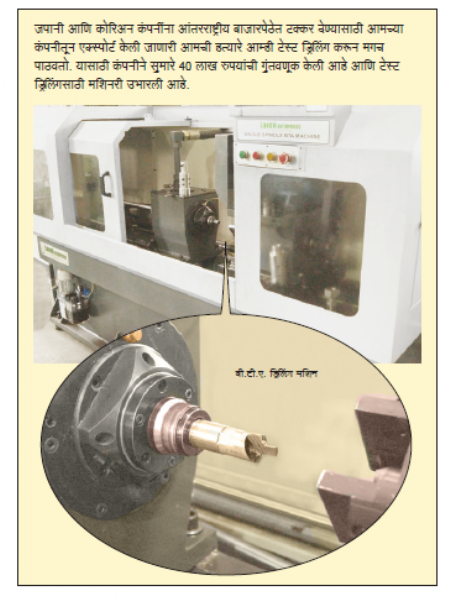

गन ड्रिलिंग म्हणजे बंदुकीची नळी तयार करण्यासाठी लागणारे हत्यार आणि प्रक्रिया. हे ड्रिल तयार करण्यासाठी टंग्स्टन कार्बाईड या धातूचा वापर केला जातो. या धातूचे छोटे तुकडे पोलादाच्या दांड्यावर चांदीचे संयुग वापरून जोडले जातात आणि त्यानंतर त्यांना घासून (ग्राइंडिंग) पाहिजे तसा आकार दिला जातो. पोलादाच्या नळ्या (ट्यूब) तयार करण्यास लागणारी, तसेच टंग्स्टन कार्बाईड घासण्यास लागणारी सर्व यंत्रे (मशिनरी) भारतात उपलब्ध आहेत. सध्या कंपनीने बी.टी.ए. मशिनवर लागणाऱ्या हत्यारांवर लक्ष केंद्रीत केले आहे. (भारतातली जवळपास 80% बाजारपेठ आमच्याकडे आहे.)

डीप होल ड्रिलिंगचे हेड

दुचाकीच्या शॉक ॲब्सॉर्बरच्या बाहेरील पाईपला आतमधून ड्रिलिंग केल्यांनतर तो भाग पूर्णपणे गुळगुळीत असायला लागतो, कारण त्याच्यामध्ये आतला पाईप सरकणार आहे. हा पृष्ठभाग गुळगुळीत नसेल तर पाईप अडकत अडकत जाईल व हा धक्का नीट शोषला जाणार नाही. गुळगुळीत पृष्ठभाग मिळवण्यासाठी ड्रिलिंग हेड विकसित करणे गरजेचे होते. हे हत्यार विकसित करताना त्याला योग्य असणारी कटिंग एज भूमिती कंपनीने वर्षानुवर्षे प्रयत्न करून विकसित केली आहे. त्याचसोबत कोणते टंग्स्टन कार्बाईड वापरायचे, कोणती ग्रेड वापरायची यापासून सुरुवात होती. सुरुवातीला जे कार्बाईड वापरले, त्याचे आयुष्य जपानी कार्बाईडच्या तुलनेत फक्त 10% होते, कारण ते कार्बाईड खूप मऊ होते. कार्बाईडचा दर्जा काय असावा हे ठरविण्यासाठी अनेक प्रयोग करावे लागले. कंपनीने हव्या त्या ग्रेडचे कार्बाईड मिळवण्यासाठी वेगवेगळ्या प्रकारचे कार्बाईड वापरून पाहिले. प्रत्येक वेळी हे महाग कार्बाईड नव्याने उपलब्ध करून घ्यावे लागले. एवढे करूनही ते कार्बाईड लवकर झिजले, तर कार्बाईडची संपूर्ण बॅच फुकट जायची. एका कंपनीने त्यावेळी एका प्रकारचे कार्बाईड विकसित करून दिले. शेवटी कार्बाईडची ती विशिष्ट ग्रेड चालली. पण सुरुवातीला योग्य कार्बाईड मिळवणे हे आव्हान ठरले होते. कार्बाईड विकसित करणे हा एक भाग झाला.

पाईप ॲल्युमिनिअमचा असल्याने ॲल्युमिनिअमच्या मशिनिंगसाठी भूमिती विकसित करून ती एका प्रयत्नामध्ये चालणे अतिशय अवघड विषय होता आणि आहे. शॉक ॲब्सॉर्बरचे हत्यार अतिशय अचूक मापाचे असणे गरजेचे आहे, कारण शॉक ॲब्सॉर्बरच्या जोडणीमधील दोन्ही पाईपच्या आकारावर नियंत्रण ठेवणे आवश्यक असते. त्याच्या पृष्ठभागाचा गुळगुळीतपणाही अचूक (0.1 ते 0.2 मायक्रॉन CLA) असावा लागतो. गुळगुळीतपणासाठी बर्निशिंग पॅड्स वापरतात. बर्निशिंग पॅड्सवरती ग्राइंडिंग लाईन्स दिसल्या तर त्या ग्राइंडिंग लाईन्स पाईपच्या पृष्ठभागावर येतात. त्यामुळे प्रचंड मेहनत घेऊन ’टेक्नोमेक’ने याची पॉलिशिंग पध्दत स्वतः शोधून काढली.

तांत्रिक बदल

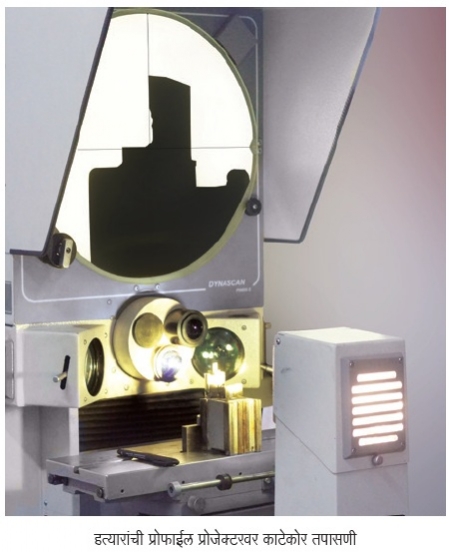

मिळणाऱ्या कच्च्या मालामध्ये झालेला बदल हा फार मोठा व महत्वाचा होता. त्यामध्येही मुख्यत्वे त्यावेळी मिळणाऱ्या कार्बाईडमध्ये आणि आता मिळणाऱ्या कार्बाईडमध्ये खूप सुधारणा झाल्या आहेत. पूर्वी फक्त गॅस ब्रेझिंग चालायचे, मात्र सध्या त्यात सुधारणा होऊन इंडक्शन ब्रेझिंगचा वापर केला जातो. पूर्वी साध्या लेथ मशिनवर उत्पादन घेतले जायचे. त्यामध्ये हेडचे थ्रेडिंग फार महत्त्वाचे होते. पूर्वी हे थ्रेडिंग, कंपनी बाहेरून करून घ्यायची, मात्र नंतर कंपनीने स्वतःच्या सी.एन.सी. मशिनवर हे काम सुरू केले. यामुळे उत्पादनामधील सुसंगतता प्रचंड वाढली. ग्राईंडिंग गुणवत्ता सुधारली. कच्चा माल योग्य दर्जाचा मिळू लागला. कटिंग एज भूमितीपेक्षा कटिंग एज कंडिशनिंगमध्ये खूप फरक झाले. त्याचप्रमाणे कंपनीने अद्ययावत ’तपासणी उपकरणे’ वापरायला सुरुवात केली. चांगले कार्बाईड मिळायला लागल्याने हत्याराचे आयुष्यही वाढले. हत्यारावर लिहिले जाणारे नंबर, पूर्वीच्या ’इचिंग’ ऐवजी आता लेझर मार्किंगने लिहिले जातात. काळानुसार असे अनेक बदल घडत गेले.

’टूलिंग’चे क्षेत्र हे खूप मोठे आहे व सध्या ते खूप विस्तारतही आहे. त्यामुळे कंपनी ड्रिलिंग हत्यारांवरतीच लक्ष केंद्रित करत आहे. जपानमध्ये सुरूवात झालेल्या या तंत्रज्ञानाला आणि हत्यारांना सध्या आमची कंपनी जोरदार टक्कर देत आहे. त्यामुळेच भारताबरोबर परदेशातही या उत्पादनाला मोठी मागणी आहे.

rajeev.potnis555@gmail.com

टेक्नोमेक कंपनीचे संचालक असलेले राजीव पोतनीस यांनी बी.टी.ए. यंत्रे आणि हत्यारांची भारतातील मागणी आणि विशेषतः जपानी कंपन्यांची मक्तेदारी लक्षात घेत डीप होल ड्रिलिंग हत्यारे भारतात बनविण्याचा संकल्प केला. आज त्यांची टूल्स निर्यात होत आहेत.