स्वयंचलित ग्राइंडिंग मशिनची कल्पक बांधणी

09 Aug 2017 15:08:40

यांत्रिक-अभियांत्रिकी क्षेत्रात मशिन हत्यारे (टूल्स) आणि कर्तन हत्यारे (कटिंग टूल्स) या दोन्ही उपशाखांची तांत्रिक विकासाबाबत एकप्रकारे निरोगी चढाओढ चाललेली असते. (त्यामुळे कधी अत्याधुनिक मशिन्ससाठी योग्य अशी हत्यारे विकसित करणे किंवा त्याउलट कधी अत्याधुनिक हत्यारांच्या आधारावर मशिन्स तयार करणे अशा दोन्ही बाजूंनी ही वाटचाल होत असताना दिसते.) अशा निरोगी आणि सकारात्मक चढाओढीचा एकूण उत्पादन क्षेत्राला आणि पर्यायाने ग्राहकाला फायदाच होत असतो. या संदर्भात ’पुणेलँड ऑटोमेशन’ या कंपनीने केलेल्या अत्याधुनिक सी.एन.सी.आय. डी. ग्राइंडिंग मशिनच्या विकसनाचा प्रवास समजून घेणे उद्बोधक आहे. अर्थातच त्या प्रवासाचा श्रीगणेशा ग्राहकाच्या गरजा समजून घेण्यापासूनच झाला.

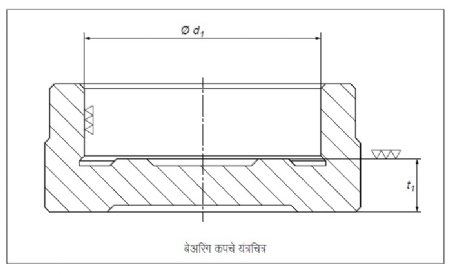

ग्राहकाने आमच्यासमोर त्यांचा बेअरिंग कप नामक यंत्रभाग मशिनिंग करण्याबाबतची गरज ठेवली. हा भाग आधीपासून ग्राहकाच्या यंत्रशाळेत बनतच होता, मात्र त्याची गुणवत्ता आणि उत्पादन दोन्ही बाबतीत आमूलाग्र प्रगती करण्याची गरज होती. सर्वात महत्त्वाचे म्हणजे ग्राहकाच्या सद्यस्थितीचे अचूक विश्लेषण करणे गरजेचे होते. त्याप्रमाणे आम्ही अभ्यास करून खालील मुद्द्यांची नोंद केली.

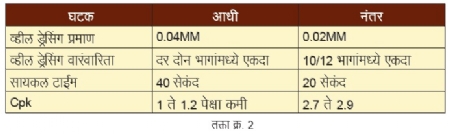

• सद्यस्थितीचा आवर्तन काळ - सुमारे 40 सेकंद

• ग्राइंडिंग व्हील ड्रेसिंग वारंवारिता (फ्रिक्वेंसी) - दर दोन भागांमध्ये एकदा

• ग्राइंडिंग व्हील ड्रेसिंगचे प्रमाण - 0.040 मिमी प्रत्येकवेळी

• बोअर-साईज तपासणी वारंवारिता - प्रत्येक भाग (म्हणजेच प्रक्रिया एकप्रकारे अपात्रच होती)

• कामगार - प्रत्येक कार्यपाळीला मशिनमागे एक

या पार्श्वभूमीवर ग्राहकाची मागणी आणि गरज

• उत्पादन दुपटीपेक्षा जास्त वाढावे

• तपासणी, व्हील ड्रेसिंग इत्यादी चालू प्रक्रियेमध्ये येणारे गतिरोधक कमीत कमी असावेत.

• थोडक्यात म्हणजे भागाची दरडोई किंमत कमी व्हावी

• मनुष्यबळ कमी व्हावे

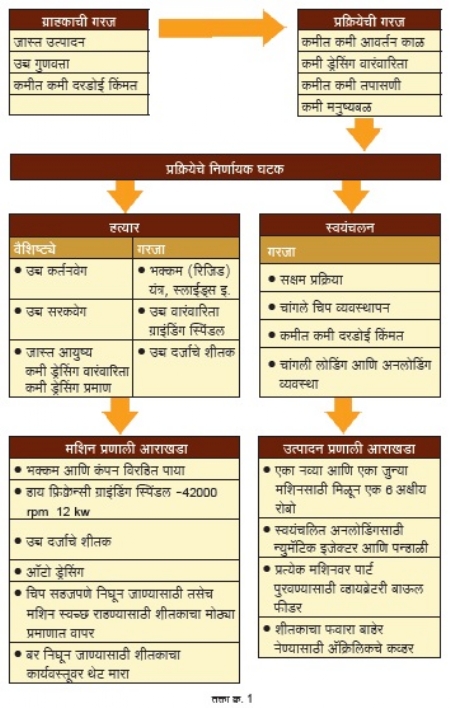

या सर्व गरजा आणि सद्यस्थितीचा सखोल विचार केल्यानंतर त्यातील ’ग्यानबाची मेख’ म्हणजे ग्राइंडिंग व्हील आणि त्याबाबतची सुधारणा हीच असणार आहे, हे आमच्या लक्षात आले. योगायोगाने त्याच सुमारास एका बहुराष्ट्रीय कंपनीने नव्याने विकसित केलेल्या अशा प्रकारच्या ॲब्रॅसिव्ह ग्राइंडिंग व्हील श्रेणीची माहिती समोर आली. परंतु अशा प्रकारच्या ग्राइंडिंग व्हीलला सुयोग्य न्याय देणारे तसे मशिन असल्याशिवाय त्याचा पूर्ण उपयोग होण्याची शक्यता नव्हती. आमच्यासारख्या एका मशिन बिल्डरसाठी ही सुसंधीच होती आणि ती साधून आम्ही ग्राहकासमोर तशा प्रकारचे अत्याधुनिक मशिन आणि त्याबाबतचे स्वयंचलन अशा संयुक्त प्रस्तावाचे सादरीकरण केले आणि परदेशी मशिनच्या तुलनेत कमी किंमत आणि तोडीस तोड वैशिष्ट्यांमुळे तो प्रस्ताव ग्राहकाच्या बाजूने त्वरित स्वीकारलाही गेला. ऑर्डर मिळताच विकसनाची तातडीने सुरुवातही झाली. लेखात वर उल्लेख केल्याप्रमाणे ग्राहकाच्या यंत्रशाळेतील सद्यस्थिती आणि भविष्यातील गरज यांचा आरेखनात अंतर्भाव तक्ता क्र. 1 प्रमाणे केला गेला.

तक्ता क्र. 1 मध्ये स्पष्ट केल्याप्रमाणे ग्राहकाची गरज तपासून उमजलेली प्रक्रियेची गरज यातून मशिनचा आराखडा तयार झाला. लेखाच्या सुरुवातीस उल्लेख केल्याप्रमाणे अत्याधुनिक हत्याराला (ग्राइंडिंग व्हील) न्याय देणारे सर्व घटक मशिनच्या आराखड्यात समाविष्ट केलेले होते. त्यानुसार मशिन आणि त्यांच्या स्वयंचलनाची बांधणी केली गेली. ग्राहकांसोबत चाचणी उत्पादनही केले होते. अपेक्षेप्रमाणेच अतिशय उत्तमपणे ग्राहकाच्या सर्व गरजा पूर्ण झाल्याचे सिद्ध करण्यात आम्ही यशस्वी झालो.

नवीन प्रक्रियेचे परिणाम आणि फायदे

1. ग्राइंडिंग व्हीलचा कर्तन वेग व सरकवेग (स्पीड आणि फीड) दोन्हीत लक्षणीय वाढ झाली.

3. विशेष पद्धतीने केलेल्या शीतकाच्या व्यवस्थेमुळे भागामध्ये बर/डस्ट राहण्याचे प्रमाण शून्य झाले.

4. या सर्व गोष्टींमुळे प्रक्रियेचा वेग वाढला. गतिरोधक कमी झाले.

5. लोडिंगसाठी सहा अक्षांचा रोबो वापरला गेला. त्यामध्ये नवीन मशिन व सध्या चालू असलेले जुने मशिन या दोन्हीवर लोडिंग करण्याची व्यवस्था आहे. यामुळे मनुष्यबळ वाचले.

6. अनलोडिंगसाठी स्पिंडलमधून न्युमॅटिक इजेक्टर व बाहेर पडलेला भाग वाहून नेण्यासाठी पन्हाळीची सोपी सोय क े ली.

7. त्याशिवाय व्हील ड्रेसिंगची क्रियादेखील सी.एन.सी. प्रोग्रॅमद्वारे स्वयंचलित करण्यात आली.

अशा सक्षम प्रक्रियेमुळे भागाची वारंवार तपासणी करण्याची गरज संपली. थोडक्यात या पूर्ण प्रकल्पामुळे प्रति बेअरिंग कप किंमत अतिशय किफायतशीर झाली. लागणाऱ्या सर्वच संसाधनांच्या (जसे की मनुष्यबळ, ग्राइंडिंग व्हील) यांच्या खपामध्ये घट झाली. एकूणच उत्पादकता, गुणवत्ता या दोन्ही निकषांवर प्रकल्प खरा उतरला.

धातुकामासारख्या गुंतागुंतीच्या विषयात अशा पद्धतीच्या अनेक यंत्रणांचा अंतर्भाव असलेले प्रकल्प हे परदेशी आणि मोठ्या कंपन्यांची एक प्रकारे मक्तेदारी राहिलेली आहे. पण विषयाचे सर्वंकष ज्ञान आणि अनुभव जर गाठीशी असेल तर तुलनेने लहान भारतीय उत्पादकदेखील तितक्याच ताकदीचे व किफायतशीर असे पर्याय यशस्वीपणे देऊ शकतात, हेच आम्ही या प्रकल्पातून सिद्ध करू शकलो.

puneland_automation@vsnl.net

सतीश कुंभार हे ’पुणेलँड ऑटोमेशन’ कंपनीचे मुख्य कार्यकारी अधिकारी आहेत