फोर्जिंग यंत्रणामधील प्रक्रिया सुधारणा

27 Oct 2018 16:17:52

मागील काही लेखातून आपण मिलिंगमधील उत्पादकता कशी सुधारायची तसेच आवर्तन काळ (सायकल टाईम) कसा कमी करायचा हे समजून घेतले. हल्ली एकाच सी.एन.सी. मशिनवर अनेक प्रक्रिया करता येतात. टर्न मिल सेंटरसारख्या मशिनमध्ये आपल्याला टर्निंग, मिलिंग आणि ड्रिलिंग अशा प्रक्रिया करता येतात. म्हणजेच सी.एन.सी. लेथमधील टरेटला टूलच्या परिभ्रमणासाठी अतिरिक्त ड्राईव्ह असलेले लाईव्ह टूलिंग असते. अशाप्रकारे मशिनचा खर्च, सेटअप वेळ, आवर्तनासाठी लागणारा वेळ कमी करण्यासाठी नक्कीच मदत करतात. म्हणजेच एकदा कार्यवस्तू मशिनमध्ये लोड केली की एकाच सेटअपमध्ये ती तयार होते. लाईव्ह टूलिंग नसलेल्या स्टँडर्ड सी.एन.सी. लेथ मशिनमध्येसुद्धा आपण ड्रिलिंग प्रक्रिया यंत्रभागाच्या फक्त मध्य अक्षात करू शकतो.

काही कार्यवस्तुंच्या फोर्जिंगमध्येच भोक (होल) तयार केलेले असते. नंतर ते आवश्यक त्या आकाराइतके मोठे केले जाते. विविध प्रक्रिया आणि योग्य टूलची निवड करून भोकाचा आकार वाढविण्याचे अनेक पर्याय आहेत.

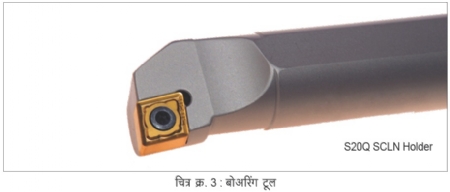

1. मोठ्या आकाराचे भोक करण्यासाठी टर्निंग इन्सर्ट बोअरिंग टूल वापरणे.

• या पर्यायात आपण बोअरिंग टूल वापरून जास्तीत जास्त धातू काढणे आवश्यक असते.

• धातू काढण्यासाठी लागणारा वेळ जास्त असतो.

• फोर्जिंगमध्ये आधीच तयार केलेल्या भोकाच्या कठीणतेमुळे (हार्डनेस) इन्सर्टचे आयुष्य आपल्या अपेक्षेप्रमाणे नसते.

• काहीवेळा चुकीचे टूल निवडल्यामुळे भोकाच्या आतील पृष्ठभाग खराब होऊ शकतो.

2. ड्रिल/घन कार्बाईड टोक वापरणे.

• जास्तीत जास्त आकार मिळण्यासाठी त्याचे मिलिंग करा.

• फिनिश बोअरिंग प्रक्रिया करण्यासाठी टर्निंग इन्सर्ट वापरा.

• भोकाचा आकार वाढविण्यासाठी ड्रिल अथवा सॉलिड कार्बाईड एंड मिल वापरून फिनिशिंगसाठी आवश्यक असलेले थोडेसे मटेरियल ठेवून जास्तीतजास्त मटेरियल काढावे.

• भोकाचा आकार आवश्यकतेनुसार मोठा करण्यासाठी बोअरिंग बारसह टर्निंग पॉझिटिव्ह/निगेटिव्ह इन्सर्ट वापरावेत.

या पर्यायात जास्त उत्पादन मिळू शकते आणि आवर्तन काळही कमी होतो. यासाठी एक उदाहरण पाहू.

केस स्टडी

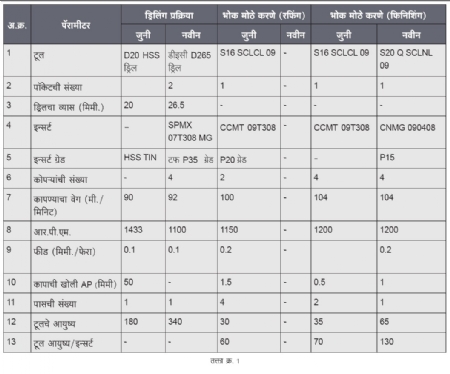

एक ग्राहक हायड्रॉलिक यंत्रभाग आणि वाहन उद्योगातील यंत्रभागांचे मोठ्या प्रमाणात उत्पादन करणारा उत्पादक आहे. बहुतेक सर्व यंत्रभागांना फोर्ज करताना आधीच भोक केलेले आहे. यंत्रण करताना कमी धातू काढता यावा यासाठी असे केले जाते. सध्या वापरल्या जाणाऱ्या प्रक्रियेत ग्राहक एच.एस.एस. ड्रिल, रफ बोअरिंग टूल, फिनिश बोअरिंग टूल वापरून अपेक्षित व्यास मिळवितो. या प्रक्रियेसाठी जास्त वेळ लागतो, तसेच टूलचे आयुष्य अपेक्षेइतके नसते.

• यंत्रभाग : इनर स्फेरिकल मेटल

• भोकाचा फोर्जिंगमधील व्यास : 16 - 18 मिमी.

• धातू : घडीव पोलाद (कठीणता 220 - 280 BHN)

• प्रक्रिया : ड्रिलिंग, रफ आणि फिनिश बोअरिंग (भोक मोठे करणे.)

• मशिन : सी.एन.सी. टर्निंग सेंटर

• भोकाचा अंतिम व्यास : 27 मिमी.

सध्या असलेल्या प्रक्रियेतील समस्या

1. जास्त आवर्तन काळ.

2. कापणाऱ्या कडांची कमी संख्या.

3. जास्त फीडमुळे इन्सर्टचे छिलके निघतात.

4. टूलचे कमी आयुष्य.

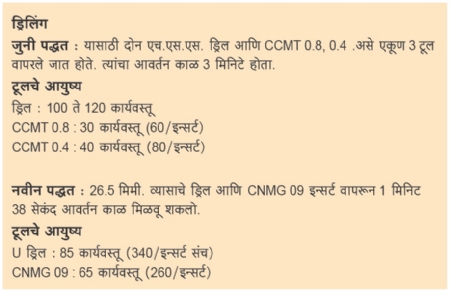

नवीन पद्धत

नवीन पद्धतीत आम्ही ड्रिलचा आकार जास्तीतजास्त वाढविण्याचे ठरविले. भोकाचा अंतिम आवश्यक व्यास 26.5 मिमी. असल्यामुळे आम्ही जास्तीतजास्त धातू काढण्यासाठी 26.5 मिमी. व्यास असलेले इंडेक्सेबल ड्रिल वापरले आणि दोन टप्प्यात रफिंग आणि फिनिशिंग प्रक्रिया करण्याऐवजी थेट फिनिशिंग प्रक्रियेसाठी आवश्यक मटेरियल ठेवले. ग्राहकाला मिळालेला अजून एक फायदा म्हणजे छोट्या व्हर्जनमध्ये दोन बाजू असलेल्या टर्निंग इन्सर्टचा वापर. आम्ही भोक मोठे करण्यासाठी आणि एकाच टप्प्यात प्रक्रिया पूर्ण करण्यासाठी 4 बाजू असलेला छोटा इन्सर्ट वापरला.

इंडेक्सेबल ड्रिलची वैशिष्ट्ये आणि फायदे

1. केंद्रीय आणि परिघीय इन्सर्ट सारखाच.

2. कोपऱ्यांची संख्या 4

3. शीतकासाठी आरपार छिद्र

4. जास्त फीडला यंत्रण करण्याची क्षमता

5. चिप व्यवस्थित वाहून नेण्यासाठी योग्य फ्ल्यूट

6. अक्षीय भार झेपण्यासाठी मजबूत टूल

छोट्या दोन बाजू असलेल्या इन्सर्टची वैशिष्ट्ये आणि फायदे

1. अतिरिक्त कोपरे 2 असल्यामुळे पॉझिटिव्ह इन्सर्टच्या तुलनेत फायदा.

2. जास्त फीडला यंत्रण करण्याची क्षमता.

3. बोअरिंग आणि बाह्य टर्निंगसाठी एकच इन्सर्ट वापरण्याचा फायदा.

4. स्क्रू क्लॅम्प, लीव्हर क्लॅम्प, टॉप क्लॅम्प किंवा मल्टी क्लॅम्प होल्डरची तरतूद.

5. कापण्याच्या बाजूच्या जवळ क्लॅम्पिंग केल्यामुळे जास्त मजबूतपणाची खात्री.

नवीन पद्धतीमुळे झालेले फायदे

1. रफिंग प्रक्रिया काढून टाकली, त्यामुळे आवर्तन काळ कमी झाला.

2. दोन बाजू असलेल्या इन्सर्टमुळे दोन अतिरिक्त कापण्याच्या बाजू.

3. एकंदर उत्पादनक्षमता 46% ने वाढली आणि टूलचे आयुष्य 3 पट वाढले.