कास्ट आयर्न वस्तूंचे रोबोटिक फेटलिंग

03 Oct 2018 11:46:25

धातूवर रोबोच्या मदतीने प्रक्रिया करण्यासाठी ‘ग्राइंड मास्टर मशिन्स प्रा. लि.’ ही कंपनी अनेक वर्षांपासून प्रसिद्ध आहे. आमच्या शोधक वृत्तीमुळे आम्ही रोबोच्या वापराच्या तंत्राची रूढ क्षितिजे ओलांडली आहेत. यामध्ये ग्राईंडिंग, डीफ्लॅशिंग, फेटलिंग, यंत्रण आणि इतर अनेक तंत्रज्ञानांचा समावेश आहे. मागील 5 वर्षांतील संशोधन, माहिती आणि तंत्रज्ञान वापराचा अनुभव या लेखात मांडला आहे.

उत्पादन क्षेत्रातील कार्यक्षमता, गुणवत्ता आणि एन्व्हायर्नमेंट हेल्थ अँड सेफ्टी (EHS) यामध्ये सध्या क्रांती होत आहे. परंतु फाऊंड्री उद्योगामध्ये त्याच्या तुलनेत रोबो आणि स्वयंचलन या आधुनिक तंत्रांचा वापर न करता त्याऐवजी पारंपरिक पद्धतीनेच काम केल्यामुळे हे क्षेत्र मागे पडले आहे.

निर्मितीमागील प्रेरणा

वाहन उद्योगातील वेल्डिंग आणि कार्यवस्तू हाताळणीसारख्या कामांमध्ये रोबोद्वारे स्वयंचलन केल्यामुळे मागील काही वर्षांपासून या क्षेत्रामध्ये झपाट्याने प्रगती होत आहे. लोखंड आणि ॲल्युमिनिअम फाऊंड्रीच्या उद्योगात साच्यातून कास्टिंग बाहेर काढणे आणि त्याची हाताळणी करणे यासाठी औद्योगिक रोबोचा मोठ्या प्रमाणावर वापर केला जातो. या प्रक्रियेत वितळलेला धातू डाय आणि मोल्डमध्ये ओतला जात असताना त्यातील जोडाच्या (पार्टिंग) रेषेवर जमा होणाऱ्या अतिरिक्त धातू काढण्याच्या प्रक्रियेला ‘फेटलिंग’ असे म्हणतात. रोबोच्या साहाय्याने कास्टिंग केलेली कार्यवस्तू योग्य जागेवर पाहिजे त्या स्थितीत ठेवून कास्टिंग करताना तयार झालेल्या जोडाच्या रेषेवरील अतिरिक्त मटेरियल काढले जाते. या फेटलिंग प्रक्रियेत सातत्याने प्रयत्न करून तंत्र निश्चित करणे आणि पाहिजे ती कामगिरी देणाऱ्या आकाराचे कास्टिंग करणे यावर भर दिला जातो. या कामामध्ये अनेकदा कामगारांच्या दृष्टीने असुरक्षितता आणि आरोग्यास हानिकारक परिस्थिती निर्माण होत असते.

फाऊंड्री उद्योगात फेटलिंग ही महत्त्वाची परंतु दुर्दैवाने दुर्लक्षित झालेली प्रक्रिया आहे. देशातील अनेक अग्रगण्य फाऊंड्रीमध्ये फेटलिंगकडे फारसे लक्ष दिले जात नाही. विशेष करून कास्ट आयर्न उद्योगात फेटलिंग प्रक्रिया पूर्णपणे मानवी श्रमांवर अवलंबून असते. पुरेसा उजेड नसणे, कामाची जागा आरोग्यास हानिकारक आणि असुरक्षित असणे, सुरक्षिततेची उपकरणे नसणे, तसेच योग्य टूल आणि यंत्रसामग्री उपलब्ध नसणे, अशी परिस्थिती अनेक फाऊंड्रीमध्ये असल्याचे चित्र आहे. अशा ठिकाणी या सर्व बाबींची पूर्तता करण्यासाठी तातडीने लक्ष पुरविले तर फेटलिंगचे काम सोपे होऊन अपेक्षित गुणवत्तेची उत्पादकता प्राप्त होते. त्या व्यतिरिक्त कामगाराच्या आरोग्याचा आणि सुरक्षिततेचा प्रश्नही सुटण्यास निश्चित मदत होते.

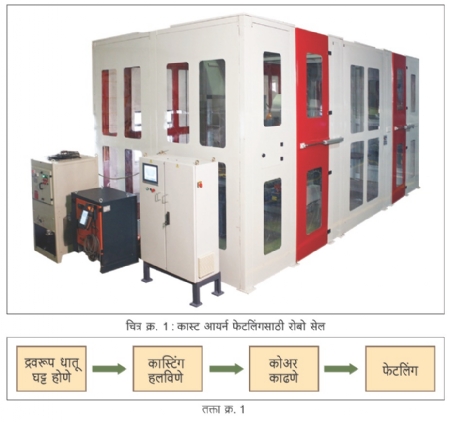

अनेक फाऊंड्री कारखान्यात फेटलिंग ही शेवटची प्रक्रिया असते. (तक्ता क्र. 1) कार्यवस्तू फेटलिंगनंतर यंत्रणासाठी पाठविल्या जातात. क्लिष्ट आकाराच्या कास्टिंगमध्ये छिद्रे, पोकळ्या अशा अनेक जागा पोहोचण्यास अवघड असतात. या कास्टिंगच्या फेटलिंगसाठी कामगारांना बेल्ट ग्राइंडर, कानस, चिझल आणि हातोडा यांसारखी वेगवेगळी टूल वापरावी लागतात. या सर्व गोष्टींचा विचार करून मशिनची निवड करावी लागते. ज्याठिकाणी हे मशिन वापरायचे आहे, त्या ठिकाणच्या परिस्थितीला अनुसरून निर्णय घेतल्यास हे मशिन दीर्घकाळापर्यंत खात्रीशीर कामगिरी बजावते.

रोबोच्या मदतीने केलेले स्वयंचलन

पुनः पुन्हा कराव्या लागणाऱ्या प्रक्रिया स्वयंचलित पद्धतीने आणि एका विशिष्ट प्रमाणबद्ध पद्धतीने होण्यासाठी रोबो वापरून तयार केलेली यंत्रणा म्हणजेच रोबोद्वारे केलेले स्वयंचलन होय. या पद्धतीचे स्वयंचलन केल्यामुळे उत्पादकतेमध्ये वाढ होणे, गुणवत्तेमध्ये सुधारणा होणे, कामगारांचे आरोग्य सुरक्षित राहणे आणि अपघातांचे प्रमाण कमी होणे असे फायदे कास्टिंगच्या उत्पादकांना मिळतात.

रोबोच्या साहाय्याने फेटलिंग करण्याचे तंत्रज्ञान आणि त्याचा कास्ट आयर्नच्या उद्योगात यशस्वीरीत्या वापर करण्यासाठी योग्य ती अंमलबजावणी करावी लागते. यासाठी आवश्यक असणाऱ्या ‘करावयाच्या’ (डूज) आणि काही ‘टाळायच्या’ (डोन्टस्) बाबी मार्गदर्शक ठरतात.

कास्ट आयर्नचे यंत्रभाग अतिशय क्लिष्ट आकाराचे असतात हे आपणाला माहीत आहेच. अशा यंत्रभागांच्या उत्पादनासाठी रोबोद्वारे केलेले स्वयंचलन अधिक फायदेशीर ठरते, कारण अशा स्वयंचलनामधून ‘एक थाव’ (इंचाचा एक हजारावा भाग) इतकी अचूकता असलेली गुणवत्ता प्राप्त होते.

या नवीन क्रांतिकारी तंत्रज्ञानाचा उदय झाल्यामुळे कास्ट आयर्नसाठी रोबोद्वारे फेटलिंग (चित्र क्र. 2) करण्याच्या क्षेत्राची झपाट्याने वाढ होणार आहे. या पद्धतीमुळे उत्पादकता वाढीबरोबरच कास्टिंगचा दर्जा आणि कामातील सुरक्षितता यात लक्षणीय सुधारणा होते. ‘ग्राइंड मास्टरने’ फेटलिंग प्रक्रियेसाठी लागणाऱ्या रायझर आणि गेट कापणे, जोडावरील रेषेचे ग्राईंडिंग, धारदार कडांचे डीबरिंग, पोहोचण्यास अवघड अशा जागांचे ग्राईंडिंग आणि कास्टिंगमधील छिद्रे फोडणे (चित्र क्र. 3) यासाठी लागणाऱ्या प्रगत यंत्रणा विकसित केल्या आहेत.

रोबोटिक फेटलिंग मशिनची वैशिष्ट्ये

• अवजड आणि अवघड आकाराच्या यंत्रभागांची योग्य हाताळणी.

• धोकादायक कामाच्या परिस्थितीवर मात करणे शक्य.

• कार्यवस्तुच्या भूमितीमधील विविधता सहजतेने हाताळता येते.

• स्वयंचलित किंवा कामगाराच्या मदतीने यंत्रभागांचे लोडिंग करणे शक्य.

• पॅलेट एक्सचेंजर वापरून यंत्रभागाचे अनलोडिंग.

• टूल बदलणारी स्वयंचलित व्यवस्था.

• स्वयंचलित टूल पाथ करेक्शन व्यवस्था.

• तयार झालेली धूळ जमा करणे शक्य.

• गुणवत्ता, अचूकता, सातत्य आणि कामात सुरक्षितता याबरोबरच उत्पादनात 8 पटीने वाढ.

कमी वजनाच्या यंत्रभागांचे इष्टतमीकरण (ऑप्टिमायझेशन)

यंत्रभाग वजनाला हलके करण्याच्या प्रयत्नामुळे कास्टिंगच्या डिझाईनमध्ये अगदी पाहिजे तेवढाच धातू ठेवलेला असतो. फेटलिंगमध्ये सातत्य नसल्यास कास्टिंगच्या पृष्ठभागावर चरे, खाचा आणि खड्डे पडून कास्टिंग फटीगमुळे बाद होतात. याउलट फेटलिंगमधील सातत्यामुळे उत्पादनांमध्ये आकर्षकपणा येतो.

उत्पादन संख्या : भागांचे वैविध्य

साधारणपणे दिवसाला 100 अशा मध्यम संख्येमध्ये कास्ट आयर्नचे यंत्रभाग बनविले जातात. अशा ठिकाणी स्वयंचलित यंत्रणेमुळे पाहिजे त्या प्रमाणात उत्पादन वाढविता येते आणि ती यंत्रणा अतिशय खात्रीलायक असते. त्याच यंत्रणेत यंत्रभागांचे वेगवेगळे प्रकार झटपट मांडणी बदलून हाताळता येतात. यासाठी सोपी फिक्श्चर असणे आणि त्या भागांसाठी सहजपणे प्रोग्रॅमिंग करता येणे गरजेचे असते.

कार्यवस्तूमधील फरक

कास्टिंग केलेल्या कार्यवस्तूवर फेटलिंग प्रक्रिया केली जाते. कास्टिंग केलेल्या प्रत्येक कार्यवस्तूमध्ये कास्टिंग प्रक्रियेच्या मर्यादेमुळे थोडाफार फरक असतो. या फरकामुळे फेटलिंग प्रक्रिया स्वयंचलित करताना कार्यवस्तू बसविण्याची जागा आणि फिक्श्चरिंग तसेच, फेटलिंग करताना दिला जाणारा दाब सगळीकडे सारखा असणे, प्रत्येक यंत्रभागातील फरकानुसार बदल करणे अशी प्रमुख आव्हाने यात असतात. ही आव्हाने पेलताना आमच्याकडून पुढील पर्याय राबविले गेले.

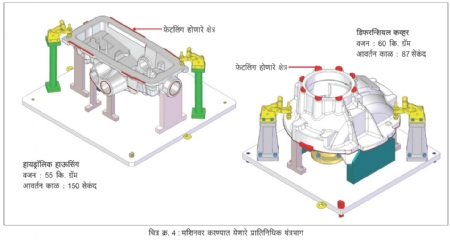

1. कोणतेही कास्टिंग फेटलिंगसाठी फिक्श्चरवर लावताना त्याला काहीतरी संदर्भ द्यावा लागतो आणि त्यानुसार फेटलिंग करावयाच्या पार्टिंग लाईनची प्रोफाईल फेटलिंगसाठी सज्ज होते. परंतु, ओतकाम प्रक्रियेच्या मर्यादेमुळे पार्टिंग लाईनची प्रोफाईल प्रत्येक कार्यवस्तुसाठी वेगवेगळी जागा (पोझिशन) घेऊ शकते. (चित्र क्र. 4) अशा परिस्थितीत एकाच सेटिंगवर फेटलिंग केले तर पार्टिंग लाईन कमी जास्त प्रमाणात काढली जाण्याची शक्यता निर्माण होते. हे टाळण्यासाठी आम्ही रोबोला एक व्हिजन सिस्टिम देतो. फेटलिंग करावयाचे कास्टिंग फिक्श्चरवर बसविल्यानंतर या व्हिजन सिस्टिमच्या साहाय्याने (स्पर्श न करणाऱ्या यंत्रणेमार्फत) पार्टिंग लाईनमध्ये असलेले फरक हेरले आणि मोजले जातात आणि त्यानुसार फेटलिंगच्या टूलचा मार्ग ठरविला जातो. त्यामुळे फेटलिंगच्या कामात सुबकता येते.

2. दुसरे आव्हान म्हणजे कास्टिंगच्या पार्टिंग लाईनच्या जाडीमध्ये कमी जास्तपणा येतो. ओतकाम प्रक्रियेच्या मर्यादेमुळे एकाच कार्यवस्तूवर ही जाडी कमी जास्त असू शकते. ॲडाप्टिव्ह ग्राईंडिंग या नवीन तंत्रज्ञानाचा अवलंब करून पार्टिंग लाईन मर्यादेमध्ये जास्तीतजास्त जाड असेल असे गृहीत धरून आम्ही ग्राईंडिंगचा दाब आणि फेटलिंगचा वेग हे निकष निश्चित केलेले असतात. प्रत्यक्ष फेटलिंग होताना त्यामध्ये बसविलेल्या संवेदकाचा (सेन्सर) माध्यमातून ती जाडी कमी असेल तर दाब कमी जाणवून फेटलिंगचा वेग आपोआप वाढविला जातो. तीच गोष्ट याच्या उलट असेल तर आवश्यक ते बदल प्रणालीमार्फत आपोआप होतात.

अशारितीने आम्ही दोन्ही आव्हाने समर्थपणे पेलली.

टूलची निवड

रोबोटिक फेटलिंग यंत्रणेच्या रचनेत गरजेनुसार विविध टूल वापरावी लागतात. विशिष्ट कामासाठी लागणारी वेगवेगळी टूल निवडण्याचे काम एक हुशार यंत्रणा बांधणारा (सिस्टिम इंटिग्रेटर) तज्ज्ञच करू शकतो. टूलची निवड अतिशय महत्त्वाची असते, कारण निवड केलेल्या टूलवरच प्रक्रियेची विश्वसनीयता, प्रक्रियेच्या एका आवर्तनाला लागणारा वेळ आणि यंत्रणा चालविण्यासाठी येणारा खर्च या सर्व गोष्टी अवलंबून असतात. अनेकदा असेही दिसून येते की, उपयुक्त टूलची निवड केल्यामुळे वेळ आणि खर्च यात 90% बचत होते. रोबोटिक फेटलिंगमध्ये कटिंग आणि ग्राईंडिंगसाठी लागणारे डायमंड प्लेटेड व्हील हे टूल नेहमी वापरले जाते.

गुणवत्तेत सुधारणा

रोबोटिक फेटलिंगमुळे फेटलिंगच्या कामामध्ये कमालीचे सातत्य आणि पूर्णत्व यामध्ये भरपूर सुधारणा दिसून येते. माणसाकडून फेटलिंग प्रक्रिया करताना प्रत्येक यंत्रभागामध्ये काही ना काही फरक येतो, कारण प्रत्येक कामगाराच्या काम करण्याच्या पद्धतीमध्ये फरक असतो. एकाच यंत्रभागाची वेगवेगळ्या कामगारांनी हाताळणी केल्यामुळे यंत्रभागात फरक पडतो. कामगाराने हाताने कटिंग टूलचा वापर केल्यास यंत्रभागावर अनेक चरे, खाचा, आणि खड्डे निर्माण होण्याची शक्यता असते. त्यामुळे कास्टिंग बाद होऊ शकते.

प्रक्रियेचा खर्च आणि आर्थिक बाजू

रोबोटिक स्वयंचलनाच्या प्रक्रियेमध्ये विविध खर्चांचा अंतर्भाव असतो. प्रति यंत्रभागाची किंमत ठरविताना अल्प आणि दीर्घ मुदतीच्या सर्व खर्चांचा विचार करावा लागतो. ज्यामध्ये देखभालीचा खर्च (वार्षिक देखभाल, स्पेअर इत्यादी.), विद्युतशक्तीचा खर्च, पुनः पुन्हा बदलाव्या लागणाऱ्या (कन्झ्युमेबल) भागांचा खर्च (रोबोटिक वापरासाठी खास बनविलेली टूल वापरून हा खर्च कमी करता येतो) नवीन टूलचा खर्च, नवीन प्रोग्रॅमचा खर्च आणि कामगारांवरील खर्च याचा समावेश असतो. रोबोटिक फेटलिंग यंत्रणेमधील गुंतवणुकीवरील परताव्याचा विचार करताना गुणवत्तेमध्ये होणारी लक्षणीय सुधारणा विचारात घेतली जाते. बाद होणाऱ्या यंत्रभागाच्या संख्येतील घट आणि यंत्रभागावर रीवर्क करण्याची गरज न उरल्यामुळे कमी होणारे काम आणि पुन्हा तपासणी करण्याची गरज संपल्यामुळे जागेची बचत होते. योग्य यंत्रणेची निवड आणि उत्तम अंमलबजावणी यामुळे रोबोटिक फेटलिंग यंत्रणेवरील गुंतवणूक दोन वर्षांत भरून काढता येते.

रोबोटिक फेटलिंग यंत्रणा वापरण्यापूर्वी घ्यावयाची काळजी

बहुतांशी कास्ट आयर्न उत्पादकांकडे फेटलिंग प्रक्रियेसाठी मोठ्या संख्येने कामगार वर्ग नेमलेला असतो. उत्पादनाच्या ठिकाणी रोबोटिक स्वयंचलनाची यशस्वी अंमलबजावणी होण्यासाठी पुढील मुद्दे लक्षात घेणे गरजेचे आहे.

1. बऱ्याच काळापर्यंत स्वयंचलनाचा वापर करण्याची बांधिलकी

स्वयंचलित फेटलिंग वापरण्यापूर्वी त्याचे प्रशिक्षण घेणे, प्रशिक्षणानंतर त्याचा प्रत्यक्ष वापर करणे, त्यासाठी योग्य त्या नेमणुका करणे, हे वेगवेगळे टप्पे असतात. त्यादृष्टीने व्यवस्थापनाने दीर्घकालीन अंमलबजावणीसाठी प्रयत्न करणे आवश्यक असते.

2. फेटलिंगसाठी खात्रीलायक भागीदार

रोबोटिक फेटलिंगमध्ये यश मिळविण्यासाठी डीबरिंग आणि ग्राईंडिंग प्रक्रियेचे योग्य ज्ञान असणे अत्यंत गरजेचे आहे. स्वयंचलित फेटलिंग हे कोणत्याही स्वयंचलित यंत्रणेप्रमाणे नाही, तर एखाद्या मशिनप्रमाणे काम करते. यासाठी ही कौशल्ये असणारा कार्यक्षम मशिन निर्माता हा रोबोटिक फेटलिंगमधील भागीदार असतो.

3. रोबोटिक फेटलिंगच्या कार्यगटाला आत्मविेशास मिळविण्यासाठी पहिल्या यंत्रणेची यशस्वी अंमलबजावणी ही महत्त्वाची गोष्ट असते.

निष्कर्ष

फाऊंड्री उद्योगात रोबोटिक फेटलिंग हे एक क्रांतिकारी तंत्रज्ञान आहे. योग्य काळजी घेऊन कास्ट आयर्नचे उत्पादक हे नवीन तंत्रज्ञान त्यांच्या फाऊंड्रीमध्ये यशस्वीरित्या अंमलात आणू शकतात. नजीकच्या काळात कास्ट आयर्न उद्योगात रोबोटिक फेटलिंग सगळीकडे दिसू लागेल आणि त्यामुळे कारखान्यांमधील कामाच्या सवयी आणि पद्धतीमध्ये नवीन मापदंड प्रस्थापित होतील.

9049948833

sales@grindmaster.co.in

समीर केळकर आय.आय.टी. मुंबईचे रौप्यपदक विजेते पदवीधर असून, कॅलिफोर्निया विद्यापीठ, बर्कले येथून त्यांनी रोबोटिक्समध्ये एम.एस. केले आहे. ‘ग्राइंड मास्टर मशिन्स प्रा. लि.’ कंपनीचे मुख्य कार्यकारी अधिकारी असून, संशोधन आणि विकास विभागाचे ते प्रमुख आहेत.