उपलब्ध यंत्रसामग्रीचा किफायतशीर आणि परिणामकारक वापर

17 Nov 2018 12:10:52

पिरंगुट औद्योगिक वसाहतीमध्ये ‘बांदेकर अँड सन्स’ या नावाने मागील 15 वषार्र्ंपासून आमचा लघु उद्योग कार्यरत आहे. सुरुवातीपासूनच एच.एम.सी. आणि व्ही.एम.सी.सारख्या आधुनिक यंत्रसामग्री, तसेच आवश्यक तपासणी उपकरणे यांमध्ये गुंतवणूक करून परदेशी ग्राहकांसाठी त्यांच्या ड्रॉईंगप्रमाणे यंत्रभाग बनवून त्यांची निर्यात करणे, हे उद्दिष्ट समोर ठेवून हा लघु उद्योग सुरू केला. हे यंत्रभाग एम.एस., कास्ट आयर्न, स्टेनलेस स्टील यांसारखे लोखंडी, तसेच ॲल्युमिनिअम, ब्रास अशा इतर धातूंचेदेखील असतात.

सुरुवातीपासूनच आम्ही आमच्या उत्पादनाचा दर्जा परदेशी ग्राहकांच्या गुणवत्ताविषयक अपेक्षा पूर्ण करेल असाच ठेवण्याचे ठरविले. त्यानुसार कारखान्यातील मशिन आणि प्रक्रिया त्या दर्जाच्या असतील याबाबत आम्ही सातत्याने आग्रही होतो. आमच्याकडील उपलब्ध यंत्रसामग्री नजरेसमोर ठेवून त्यावर योग्य ती कार्यपद्धती ठरविणे आणि त्यावर अपेक्षित उत्पादकतेनुसार कमीतकमी उत्पादन खर्चात उत्पादन करणे हे आमचे वैशिष्ट्य आहे. या धोरणामुळे अनेक वैशिष्ट्यपूर्ण यंत्रभाग आमच्याकडे कामासाठी येतात. असाच एक यंत्रभाग आम्ही कल्पक आणि चपखल कार्यपद्धती वापरून सातत्याने दर्जेदार गुणवत्तेचा आणि किफायतशीर ठरणारा कसा बनविला याचे एक उदाहरण वाचकांसमोर मांडत आहोत.

परदेशात बनवून काटेकोरपणे वापरल्या जाणाऱ्या एका डोसिंग पंपाचा C45 मटेरियलचा एक शाफ्ट (चित्र क्र. 1) आमच्याकडे विकसनासाठी (डेव्हलपमेंट) आला. या पंपातून उत्सर्जित होणारा द्रव नेमक्या मापात बाहेर पडणे महत्त्वाचे असल्यामुळे त्या पंपाच्या सर्व भागांची अचूकता अत्यंत कमी टॉलरन्समध्ये मिळविणे आवश्यक होते. साहजिकच तो बनविण्यासाठी वापरावी लागणारी मशिन, टूल, कार्यपद्धती काटेकोरपणे ठरविणे गरजेचे होते. ग्राहकाला महिन्याला सुमारे 1000 शाफ्टची गरज होती. चावीगाळ्याची (की-वे) 5 मिमी. रुंदी, पृष्ठभागाचा फिनिश आणि चावीगाळ्याच्या रुंदीची मध्यरेषा यंत्रभागाच्या आतील भागातील Ø 14 मिमी. बोअरच्या मध्यरेषेशी एकप्रतलीय असणे या तीन गोष्टी यंत्रणाच्या दृष्टीने सर्वात जास्त महत्त्वाच्या आणि आव्हानात्मक होत्या.

या शाफ्टवर सामान्यत: लागणारी टर्निंग आणि बोअरिंगची कामे करण्यासाठी लागणारी त्या तोडीची सी.एन.सी. मशिन आमच्याकडे होती. पण शाफ्टवरील चावीगाळा आरपार नसल्यामुळे त्याचे यंत्रण खरेतर एखाद्या चांगल्या स्लॉटिंग मशिनवर किंवा चावीगाळ्याच्या खास मशिनवर करणे अपेक्षित होते. तसे मशिन आमच्याकडे किंवा जवळपासच्या दुसऱ्या कारखान्यातदेखील नव्हते. नवीन मशिन घेऊन तो यंत्रभाग किफायतशीर करणे हे कागदोपत्रीसुद्धा आवाक्याबाहेर दिसत होते.

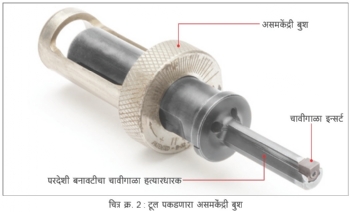

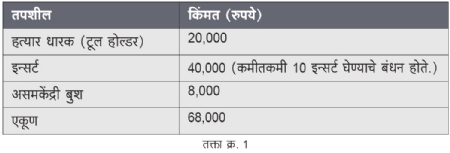

आमच्या ग्राहकाने त्याच्या अनुभवातून आम्हाला या चावीगाळ्याचे यंत्रण सी.एन.सी. लेथ मशिनवर करण्याचे सुचविले. त्यासाठी आवश्यक असणारे टूल निवडणे हा आमच्यासाठी कळीचा मुद्दा होता. ग्राहकाकडून त्यासाठी एक परदेशी बनावटीचे इन्सर्ट टूल सुचविले गेले. ते टूल सी.एन.सी. लेथवर एका असमकेंद्री (इक्सेन्ट्रिक) बुशच्या (चित्र क्र. 2) साहाय्याने टरेटमध्ये पकडता येत होते. यंत्रभागावरील समकेंद्रीपणा साध्य करण्यासाठी असमकेंद्री बुश त्याच्या अक्षाभोवती फिरवून बसवावा लागतो. परंतु बुश किती फिरविल्यावर समकेंद्रीपणामध्ये किती फरक पडतो, हे सांगता येत नाही. त्यामुळे या पद्धतीमध्ये काही मर्यादा आहेत. या टूलच्या योग्यतेची हमी जरी ग्राहकाने आम्हाला दिलेली असली, तरी त्याची सुरुवातीची किंमत आम्हाला जाचक वाटत होती. टूलच्या किंमती पाहण्यासाठी तक्ता क्र. 1 पहा. हे टूल महाग असले तरीदेखील या टूलमध्ये गुंतवणूक करण्याचे आम्ही ठरविले.

सुरुवातीला चावीगाळ्याचे यंत्रण सी.एन.सी. लेथवर करण्याचे आम्ही ठरविले. स्पिंडल गोल फिरण्याचे थांबवून (लॉक करून) चावीगाळ्याचे टूल, टरेटमध्ये पकडून यंत्रण चालू केले. 3,000 मिमी./मिनिट इतक्या सरकवेगाने काम करताना X अक्षावर 97 पास द्यावे लागले. परंतु टरेटच्या केंद्रबिंदूपासून यंत्रणबिंदू (कटिंग पॉईंट) लांब अंतरावर असल्याने, टूलवरील येणाऱ्या बलांमुळे यंत्रणावेळी बरीच कंपने येत होती. कार्यवस्तूवर चावीगाळ्याचे माप आणि त्याचा सरफेस फिनिश या दोन्ही गोष्टींमध्ये सातत्य येत नव्हते. यासाठी आम्ही 4.5 मिमी. रुंदीचे एच.एस.एस. टूल वापरून त्या आकाराचा सेमीफिनिश गाळा करून घेतला आणि 5 मिमी.चे अंतिम माप आणतानाच फिनिश देणारा काप परदेशी टूलने करायला सुरुवात केली. या टूलमुळे माप आणि फिनिश योग्य मिळत असले, तरी टूलचे सरासरी आयुष्य एका इन्सर्टवर केवळ 60 ते 80 कार्यवस्तू एवढेच मिळत होते. म्हणजे या ऑपरेशनमधील टूलचा खर्च जवळपास 55 रुपये प्रति कार्यवस्तू येत होता. यामुळे आमचे आर्थिक गणित कोलमडत होते.

या कोंडीतून बाहेर पडण्यासाठी योग्य त्या पर्यायाचा विचार करत असताना आमच्या समूहातील अभियंते मारुती पसारे यांच्या डोक्यात एक अनोखी कल्पना आली. त्या कल्पनेवर आधारित काही प्रयोग करून त्यांनी 12 मिमी. व्यासाच्या एका गोल एच.एस.एस.च्या बिटमधून एक टूल (चित्र क्र. 3) आमच्याच कारखान्यात तयार केले. ते टूल एका व्ही.एम.सी. मशिनवर बसवून चावीगाळ्याचे यंत्रण करण्याचा प्रस्ताव मांडला.

आमच्याकडे सुमारे 15 वषार्र्ंपूर्वी (कारखाना सुरू करतेवेळी) घेतलेले एक व्ही.एम.सी. मशिन होते. त्याच्या इतक्या वर्षांच्या वापरानंतर त्यावर स्थितीजन्य अचूकता (पोझिशनिंग ॲक्युरसी) मिळविण्यावर मर्यादा येत होत्या. त्यामुळे त्याचा वापर खूपच कमी झाला होता. चावीगाळ्याच्या यंत्रणादरम्यान टेबल हलविण्याची गरज नसल्यामुळे ते लॉक करून चावीगाळ्याचे यंत्रण केले, तर अपेक्षित अचूकता नक्की मिळेल अशी खात्री वाटली. आम्ही लगेच कॉलेट प्रकारचे फिक्श्चर बनवून ते टूल वापरण्यासाठी सेटअप तयार केला (चित्र क्र. 4) आणि व्ही.एम.सी. मशिनवर चाचण्या घेतल्या. व्ही.एम.सी. मशिनच्या स्पिंडलची दृढता चांगली असल्यामुळे आम्हाला सी.एन.सी. लेथपेक्षा अधिक अचूक परिणाम तर मिळालेच, शिवाय टूलला फीडरेटदेखील जास्त लावता आला. यामुळे या यंत्रणाच्या आवर्तन काळात परिणामकारक घट झाली.

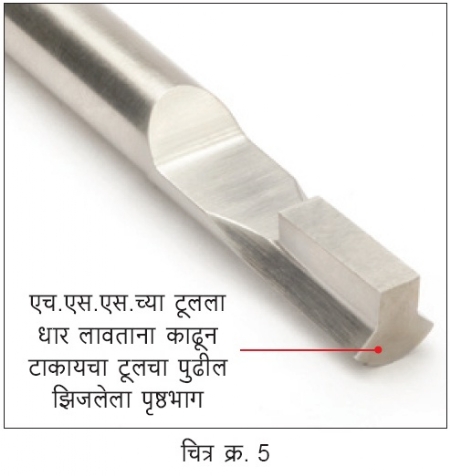

प्रयोगातून साध्य झालेल्या एच.एस.एस. टूलच्या उत्पादनाचा खर्च जेमतेम 4,000 रुपये एवढाच आला. टूलच्या भूमितीमुळे पूर्वीपेक्षा टूलचे आयुष्य जास्त मिळाले. एच.एस.एस. टूल असल्यामुळे आम्ही त्याच्या शँकच्या दुसऱ्या बाजूलादेखील कटिंगची प्रोफाईल तयार करून दुसऱ्या बाजूनेपण टूल वापरले. या टूलची धार बोथट झाल्यावर फक्त पुढच्या पृष्ठभागावरील झिजलेला भाग ग्राईंडिंग करून काढून टाकला की, ते टूल नव्याने वापरता येऊ लागले, (चित्र क्र. 5) हा या एच.एस.एस. टूलचा अजून एक मोठा फायदा आम्हाला झाला.

काही दिवसांनी आढावा घेतल्यावर असे लक्षात आले की, त्या टूलवर सुमारे 200 यंत्रभाग होऊ शकले. तसेच टूलच्या प्रत्येक बाजूला आम्ही 7 ते 8 वेळा धार लावू शकत होतो. म्हणजे एका एच.एस.एस. टूलवर आम्ही 2,800 ते 3,000 कार्यवस्तू करू शकलो. या पद्धतीमुळे आमच्या या ऑपरेशनचा टूल खर्च सुमारे 2.5 रुपये प्रति कार्यवस्तू एवढाच आला. म्हणजे पूर्वीच्या तुलनेत केवळ 5 टक्के खर्चातच हे ऑपरेशन होऊ शकले.

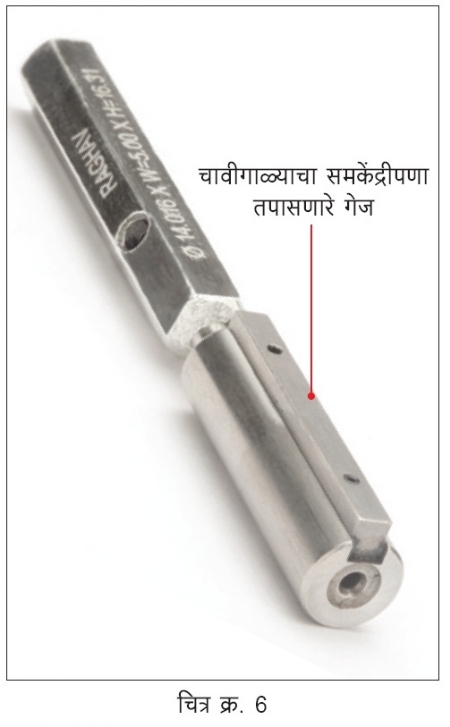

वरवर दिसायला ही कल्पना जरी किरकोळ वाटली, तरी त्यामुळे झालेले फायदे कैक पटीने जास्त होते. यंत्रण करून तयार झालेले यंत्रभाग तपासणीसाठी, विशेष करून चावीगाळ्याच्या असमकेंद्रीपणासाठी वेळ वाया जाऊ नये आणि अचूकता साध्य व्हावी यासाठी आम्ही एक फिटमेंट गेज (चित्र क्र. 6) तयार करून घेतला.

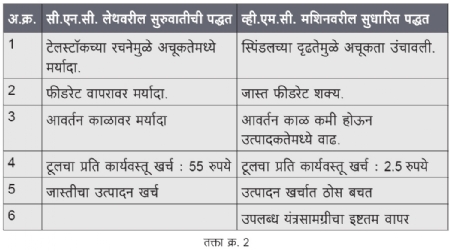

यंत्रभागाच्या बोअरची साईझ, चावीगाळ्याची रुंदी आणि खोली हे दोन्ही निकष ड्रॉईंगप्रमाणे मर्यादेत असतील आणि गेज त्या यंत्रभागामध्ये बसला तर तो 100 टक्के ड्रॉईंगप्रमाणे आहे असा निष्कर्ष काढता येतो. या सर्व गोष्टींमुळे आमची कार्यपद्धती एकदम उत्कृष्ट दर्जाची आणि कामगारांना सुटसुटीत आणि किफायतशीर अशी झाली.वाचकांच्या सोयीसाठी या नाविन्यपूर्ण कल्पनेमुळे मिळालेले फायदे तक्ता क्र. 2 मध्ये दिले आहेत.

पारंपरिक मार्गाने न जाता आधुनिक तंत्रज्ञानाची कास धरून सुरुवातीपासूनच गुणवत्ताप्रधान यंत्रभाग बनवून त्यांचा पुरवठा करणे हे उद्दिष्ट आम्ही ठेवले होते. त्यादृष्टीने आम्ही पावलेदेखील टाकत आहोत. त्याबरोबरच आज ऑटोमोबाईल क्षेत्र, अभियांत्रिकी उद्योग आणि टूल रूमसारखा गुणवत्तेची कास धरणारा ग्राहकवर्ग केंद्रित करून त्यांचा भरवशाचा पुरवठादार असे नाव आम्ही अल्पावधीतच कमावले आहे.