ग्रॅफाईट प्लेटचे यंत्रण

18 Nov 2018 14:57:00

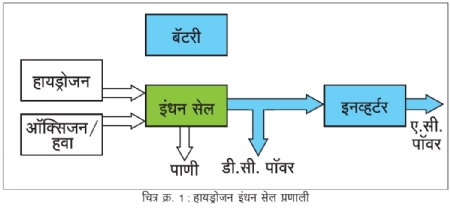

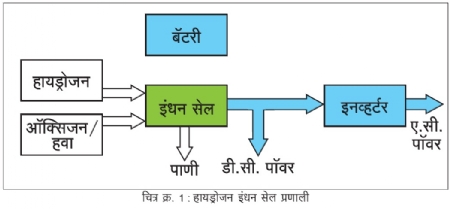

विद्युत उर्जा मिळविण्यासाठी पुनर्निर्माणशील (रीन्युएबल) ऊर्जा वापरून वीज निर्मिती करण्याच्या अनेक पर्यायांमधील एक वैशिष्ट्यपूर्ण मार्ग म्हणजे ‘हायड्रोजन इंधन सेल’ होय. चित्र क्र. 1 मध्ये ही प्रक्रिया प्रातिनिधिक स्वरुपात दाखविली आहे आणि चित्र क्र. 2 मध्ये ‘हायड्रोजन इंधन सेल’चे स्वरूप स्पष्ट केले आहे.

विशिष्ट आकाराची, पृष्ठभागावर खाचांची खास रचना असलेली चपटी ग्रॅफाईट प्लेट या इंधन सेलमधील मूलभूत घटक आहे. खाचांच्या शेजारची जागा खाचांमध्ये वायुगळतीला प्रतिबंध करणारे सीलिंग (चित्र क्र. 3) करण्यासाठी आहे.

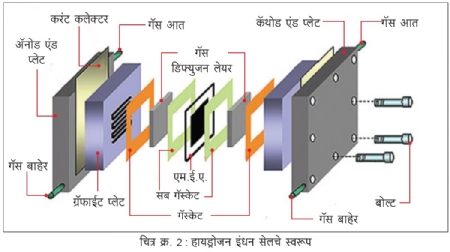

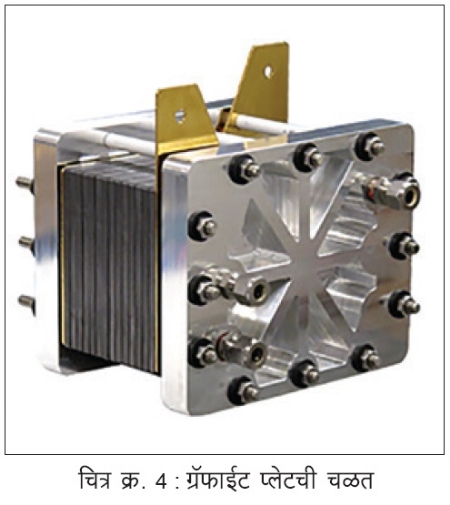

एकावर एक बसविलेल्या, खाचेचा पृष्ठभाग समोरासमोर असलेल्या दोन ग्रॅफाईट प्लेटपासून ग्रॅफाईटची एक चळत (स्टॅक) तयार होते. अशा चळतीच्या रूपातील ग्रॅफाईटची जुळणी काही वायू त्यातून जाण्यासाठी एक सुरळीत मार्ग तयार करते. एक बॅटरी तयार करण्यासाठी अशा अनेक चळती एकावर एक ठेवल्या जातात. आवश्यक ऊर्जेची मागणी पाहून त्यानुसार चळतींची संख्या वाढविता येते. ही चळतींची जुळणी विरुद्ध बाजूंवर ठेवलेल्या दोन टाय रॉडच्या मदतीने बोल्ट लावून जोडलेली असते. (चित्र क्र. 4) ही चळतींची जुळणी चळतीमधून वायू जाण्यास तसेच लगतच्या चळतींमधून जाण्यास मार्ग तयार करते.

ग्रॅफाईट प्लेट अचूकपणे तयार करण्याचे आव्हान आमच्यासमोर होते. ग्रॅफाईटच्या लाद्या बाजारात 750 मिमी. X 750 मिमी. X 4 मिमी. आकारात उपलब्ध आहेत. त्या अतिशय ठिसूळ असल्यामुळे प्रक्रिया करताना तसेच जुळणी करताना त्या अतिशय नाजूकपणे हाताळाव्या लागतात. कोणतेही अतिरिक्त किंवा अनावश्यक बल लावल्यास ग्रॅफाईटला भेगा पडतात. या लाद्या सुताराच्या लाकूड कापण्याच्या यंत्रासारख्या कटिंग मशिनच्या साहाय्याने 210 मिमी. X 120 मिमी. आकारात कापल्या जातात. सुरुवातीला प्रक्रियेनुसार, कापलेल्या लाद्या थेट व्ही.एम.सी.वर खाचा करण्यासाठी नेल्या जात होत्या आणि नंतर अंतिम जुळणी केली जात होती. अशा प्रकारे जुळणी केलेल्या ग्रॅफाईटच्या प्लेटमध्ये सीलिंग करण्याच्या जागी थोडी फट पडत होती. त्यामुळे हायड्रोजन वायुची गळती होत होती. परिणामी अशा प्रकारच्या बॅटरीची कामगिरी आवश्यक दर्जाइतकी होत नव्हती.

विश्लेषण केल्यावर असे लक्षात आले की, बाजारात उपलब्ध असलेल्या कच्च्या ग्रॅफाईटच्या प्लेटचा कडेचा पृष्ठभाग सुरुवातीला निमुळता असतो. हा निमुळतेपणा काढून व्ही.एम.सी.वर खाचा केल्यामुळे खाचांची खोली अनियमित मिळत होती. तसेच खाचा केल्यानंतर सीलिंगसाठी ठेवलेली जागा व्यवस्थित तयार होत नव्हती. परिणामी, हवा आणि रसायन मिश्रणाच्या प्रवाहावर विपरीत परिणाम होत असे, तसेच सीलिंग अयोग्य होत असे. परिणामी बॅटरीची कामगिरी असमाधानकारक होती.

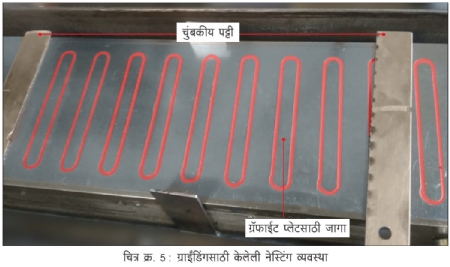

यावर मात करण्यासाठी ग्रॅफाईटच्या प्लेटची यंत्रण प्रक्रिया ठरविताना, दोन पृष्ठभाग समांतर असावेत यासाठी आम्ही पृष्ठभागाच्या ग्राईंडिंगची प्रक्रिया वापरली, पण ग्रॅफाईट अतिशय ठिसूळ आणि अचुंबकीय प्रकारचे असल्यामुळे पृष्ठभागाच्या ग्राईंडिंगच्या प्रक्रियेत आम्हाला आव्हानाचा सामना करावा लागला. तुटण्याची शक्यता असल्यामुळे आम्ही बाह्यक्लॅम्पिंग व्यवस्था बसवू शकत नव्हतो, तर अचुंबकीय मटेरियल असल्यामुळे प्लेटला ग्राईंडिंग मशिनवर चुंबकीय पट्टीच्या साहाय्याने थेट क्लॅम्पिंग करता येणे शक्य नव्हते. (चित्र क्र. 5) योग्य ‘नेस्टिंग’ करून आम्ही या समस्येवर मात केली.

नेस्टिंग म्हणजे परिपूर्णपणे ग्राइंड केलेल्या आणि सैलपणे जोडलेल्या ग्रॅफाईट प्लेटपेक्षा कमी जाडीच्या पोलादी पट्ट्या असतात. हे नेस्ट ग्राईंडिंगच्या बलाला तोंड देऊ शकते आणि ग्रॅफाईट प्लेटला आवश्यक आधार पुरविते. इच्छित अचूकता मिळण्यासाठी ही ग्राईंडिंग प्रक्रिया कोरड्या स्थितीत करण्याची शिफारस करण्यात आली होती.

प्लेटच्या ग्राईडिंग प्रक्रियेच्या दरम्यान तयार झालेली ग्रॅफाईट पावडर धोकादायक समजली जाते आणि तिची योग्य विल्हेवाट लावल्याची खात्री करण्याची जबाबदारी उत्पादकाची असते. त्यामुळे योग्य काळजी घेऊन ग्रॅफाईट पावडर पाण्यात गोळा करण्याची व्यवस्था तयार करण्यात आली आणि तिची विल्हेवाट प्रदूषण नियंत्रण मंडळाच्या प्रमाण पद्धतीचे पालन करून करण्यात आली. ही पर्यावरणस्नेही प्रक्रिया आम्ही स्थापित करू शकलो, याचा आम्हाला अभिमान आहे.

या प्रणालीत दोन पृष्ठभागांचा सपाटपणा आणि समांतरपणा 0.05 मिमी.मध्ये मिळविता आला. त्यामुळे हायड्रोजनची गळती जवळजवळ शून्यापर्यंत आणता आली.

अशा बॅटरीचे आयुष्य व्यावहारिकदृष्ट्या अमर्यादित असते आणि त्या अनेक वर्षे काम करतात, कारण कोणत्याही भागाची झीज किंवा क्षरण होण्याची शक्यता नाही. अशा प्रणालींची पुण्यातील अधिकृत आणि प्रसिद्ध प्रयोगशाळांमध्ये चाचणी घेण्यात आलेली आहे आणि औपचारिक मान्यता घेण्यात आलेली आहे. सध्या अशा प्रणाली मोबाईल फोन टॉवरवर, इंधनावर चालणाऱ्या वीजनिर्मिती यंत्रसंचाच्या (जनरेटिंग सेटच्या) ऐवजी वापरण्यासाठी सुचविण्यात आलेल्या आहेत.