हार्ड पार्ट टर्निंग

24 Nov 2018 16:35:44

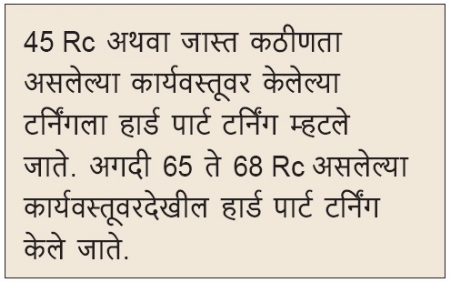

कारखान्यात काम करताना, अनेक कार्यवस्तूंचे कठिणीकरण (हार्डनिंग) करणे गरजेचे असते. पारंपरिक पद्धतीने काम करताना कठिणीकरण झाल्यावर, अपेक्षित आकार आणि फिनिश मिळविण्यासाठी ग्राईंडिंग प्रक्रिया केली जाते. हे सर्वमान्य असले तरी, विविध कारणांमुळे ग्राईंडिंगला पर्याय शोधण्याचे काम सतत सुरू आहे, कारण प्रत्येक उत्पादक कमीतकमी मनुष्यबळाचा वापर करून आणि कमी खर्चात काम होण्यासाठी कायम प्रयत्नशील असतो. हार्ड पार्ट टर्निंग हा ग्राईंडिंगला एक उत्तम पर्याय आहे.

हार्ड पार्ट टर्निंगमुळे ग्राईंडिंग संपूर्ण टाळता येत नाही, हे लक्षात घेतले पाहिजे. परंतु हा कामाची वेळ आणि खर्च वाचविणारा समर्थ पर्याय नक्कीच आहे आणि म्हणूनच त्याबद्दल माहिती घेणे महत्त्वाचे आहे.

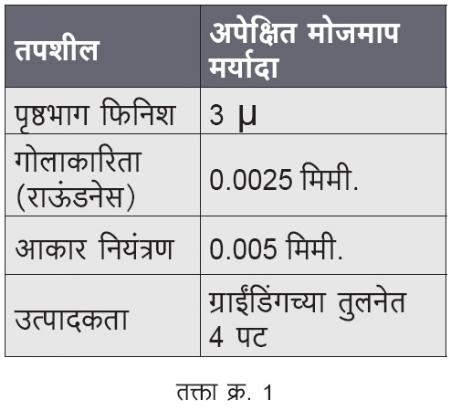

व्यवस्थित आखणी केल्यास हार्ड पार्ट टर्निंग प्रक्रियेमधून तक्ता क्र. 1 मध्ये दिलेल्या गोष्टी साध्य होतात.

हार्ड पार्ट टर्निंग कुठे करावे?

1. हार्ड पार्ट टर्निंगचा वापर ऑटोमोबाईल, एअरोस्पेस, बेअरिंग, पंप आणि व्हॉल्व्ह, अवजड कार्यवस्तू, क्लिष्ट यंत्रभाग (कॉम्प्लिकेटेड प्रोफाईल), डाय आणि मोल्ड अशा सर्वच प्रकारच्या कामासाठी, त्याकरिता लागणाऱ्या मटेरियलसाठी उपयुक्त आहे.

2. ग्राईंडिंगच्या तुलनेत एकाच सेटअपमध्ये अनेक कामे करता येण्याची शक्यता लाभदायक ठरते. विशेषतः जेव्हा आतील बोअर आणि बाहेरील व्यास यांचे ग्राईंडिंग एकत्र करावयाचे असेल त्यावेळी याचा जास्त उपयोग होतो.

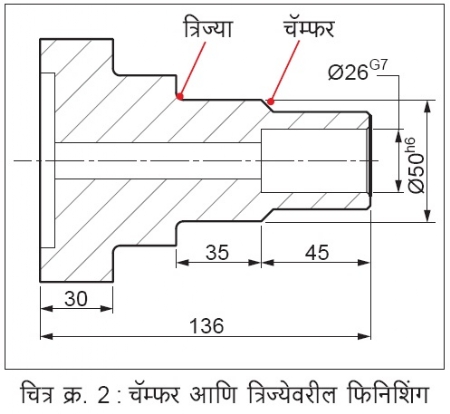

3. जेथे ऑईल सीलसारखे भाग बसविण्यासाठी त्रिज्येवर (रेडियस) आणि मोठ्या चॅम्फरवर चांगले फिनिश अपेक्षित असल्यास त्याठिकाणी ग्राईंडिगला काही मर्यादा येतात. (चित्र क्र. 2) अशावेळी वेगवेगळ्या मशिनवर काम करावे लागते. तसेच ग्राईंडिंग व्हीलला त्याप्रकारे आकार द्यावा लागतो. हे अनेकदा खर्चिक होते. किंवा प्रत्येकवेळी तसे करणेही शक्य होत नाही. त्यावेळी ते काम एका चांगल्या लेथवर करणे सोपे जाते आणि अनावश्यक खर्चही टाळता येतो.

4. ज्या कार्यवस्तूवर, तसेच विशिष्ट खाचांवर चांगल्या प्रकारचे फिनिश आणि अचूक मापे हवी असतात, तेथे कठिणीकरण केल्यानंतर, ग्राईंडिंग करणे अत्यंत त्रासदायक काम आहे. कारण खाचांच्या आकाराप्रमाणे ग्राईंडिंग व्हीलचा आकार करावा लागतो, जे नेहमीच्या ग्राईंडिंग मशिनवर शक्य नसते. अशावेळी हार्ड पार्ट टर्निंगचा वापर अनिवार्य ठरतो.

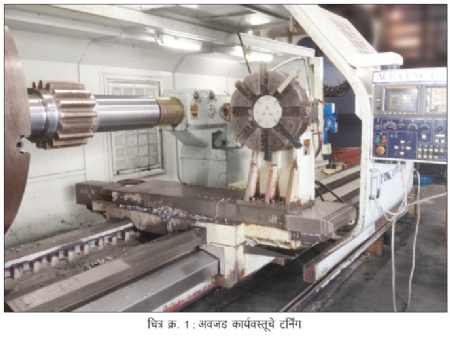

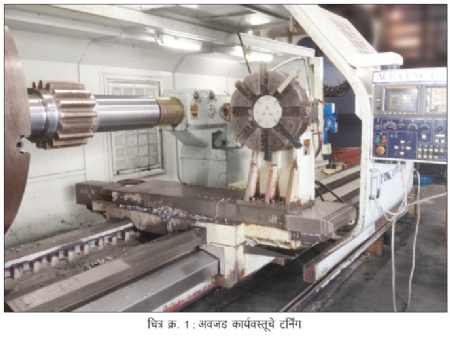

5. अधिक मोठ्या कार्यवस्तुच्या (चित्र क्र. 1) सरळ व्यास असलेल्या भागावर कठिणीकरण केल्यानंतर ग्राईंडिंग करावयाचे असल्यास, त्याकरिता तितक्याच मोठ्या ग्राईंडिंग मशिनची आवश्यकता असते. या प्रकारच्या मशिनच्या किंमती जास्त असल्यामुळे याठिकाणीदेखील हार्ड पार्ट टर्निंगचा वापर करावा लागतो.

6. जेव्हा कठिणीकरण केल्यानंतर कार्यवस्तूवरील आटे अचूक असणे गरजेचे असते, अशावेळी थ्रेड ग्राईंडिंगपेक्षा हार्ड टर्निंग अधिक किफायतशीर असते.

7. वर सांगितलेल्या मुद्द्यांपैकी एकही परिस्थिती नसतानादेखील उत्पादकता वाढविण्यासाठी साध्या, सोप्या कार्यवस्तूवर हार्ड पार्ट टर्निंग सध्या जास्त प्रमाणात केले जाते. कारण ग्राईंडिंगच्या तुलनेने हार्ड पार्ट टर्निंग हे स्वस्त मशिनवर होते. त्याकरिता खर्चही कमी येतो. कारखान्यात उपलब्ध मानवी कौशल्याचा वापर या कामासाठी केला जातो. कारखान्यात असलेल्या टर्निंग सेंटर, सी.एन.सी. लेथवर अधिक काळजी घेतल्यास हे काम नेहमीचा कामगार करू शकतो. सी.एन.सी. ग्राईंडिग मशिनच्या तुलनेत टर्निंग सेंटर कमी किंमतीत मिळतात. त्याकरिता लागणारी टूलही स्वस्त असतात. त्याबरोबरच उत्पादनाचा वेगही काही पटीने वाढतो, हा त्यातील एक महत्त्वाचा फायदा आहे.

हार्ड पार्ट टर्निंगच्या मर्यादा

हार्ड पार्ट टर्निंग सर्वच ग्राईंडिंग कामासाठी पर्याय ठरू शकत नाही. टर्निंग एका टूलद्वारे केले जात असल्यामुळे टूलची कटिंग करणारी त्रिज्या (कटिंग नोज रेडियस) आपला ठसा कार्यवस्तूवर सोडणार हे निश्चित आहे. जरी टूलची त्रिज्या आणि फीड यांच्या योग्य वापराने उंच सखल भागाची तीव्रता कमी केली, तरी ग्राईंडिंग केल्यावर मिळणारा फिनिश या प्रक्रियेत अपेक्षित नाही. वर सांगितल्यापेक्षा जास्त फिनिशची अपेक्षा असेल, तर अशावेळी सुपर फिनिशिंग करावे लागते.

विविध कार्यवस्तूंचे हार्ड पार्ट टर्निंग पाहण्यासाठी शेजारील QR कोड मोबाईलवर स्कॅन करा.

हार्ड पार्ट टर्निंगकरिता मशिन

कार्यवस्तू कठीण केल्यानंतर यंत्रण करताना स्वाभाविकच यंत्रण करण्यासाठी जास्त कष्ट घ्यावे लागतात. याचा परिणाम म्हणजे, यंत्रण बलामध्ये होणारी वाढ. त्यास पूरक असा भक्कमपणा मशिनमध्ये असणे अपेक्षित आहे. हार्ड पार्ट टर्निंगकरिता विशेष बनविलेल्या सी.एन.सी. मशिनसाठी लिनिअर बेअरिंगऐवजी रोलर बेअरिंग वापरले जातात, तर काहीवेळा बॉक्स गाईडवेचा वापर केला जातो. कमी पिच असलेल्या बॉल स्क्रूचा वापरही काही मशिनवर आढळतो. अशा मशिनचा बेस नेहमीपेक्षा जास्त भक्कम बनविलेला असतो. कुठल्याही प्रकारची कंपने टूलकरिता घातक ठरतात. त्यामुळे अशा मशिनसाठी मशिनचा डायनॅमिक स्टिफनेस तपासला जातो.

हे सर्व जरी विशेष बनविलेल्या मशिनसाठी होत असले, तरी सर्वसामान्य कार्यवस्तूकरिता कारखान्यात टर्निंग सेंटरवर हार्ड पार्ट टर्निंग करता येते, याची खात्री बाळगावी. सहसा टर्निंग सेंटर कंपनरहित आणि कामास योग्य अशी बनविली जातात. परंतु कालांतराने आणि सततच्या वापराने त्यांच्यात होणाऱ्या झीजेची दखल वेळीच घेतली जावी. तसेच योग्य त्या देखभालीने जुने मशिनही या कामासाठी वापरता येऊ शकते.

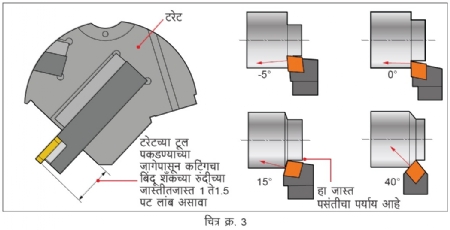

सर्व मशिनवर हार्ड पार्ट टर्निंग करताना मूळ पकडीपासून कार्यवस्तुचा यंत्रण करावयाचा भाग शक्य तितका जवळ असावा. त्याचप्रमाणे टरेटपासून टूल जास्त लांब बाहेर आलेले नसावे. (चित्र क्र. 3) तसेच टूलचा कर्तन बिंदू (कटिंग पॉईंट) कार्यवस्तुच्या मध्य बिंदूवर (सेंटर पॉईंट) असावा. बहुतेकवेळा हार्ड पार्ट टर्निंगसाठी वापरली जाणारी टूल निगेटिव्ह रेकची असतात. जर टूलची सेंटर हाईट कार्यवस्तुच्या मध्य बिंदूपेक्षा वर ठेवली गेली, तर त्यामध्ये भर पडेल आणि आधीच जास्त असलेले यंत्रण बल वाढून कंपने वाढीस लागतील. त्याबरोबरच टूलची अवाजवी झीज होईल.

हार्ड पार्ट टर्निंग करताना जर शाफ्टवर काम करावयाचे असेल तर त्याला मध्यावर आधार देणे कधीही चांगलेच. परंतु विशेष करून जर शाफ्टची लांबी त्याच्या व्यासाच्या चौपटीपेक्षा जास्त असेल तर मध्यवर्ती आधार निश्चितच आवश्यक घटक आहे.

हार्ड पार्ट टर्निंगकरिता टूलचा वापर

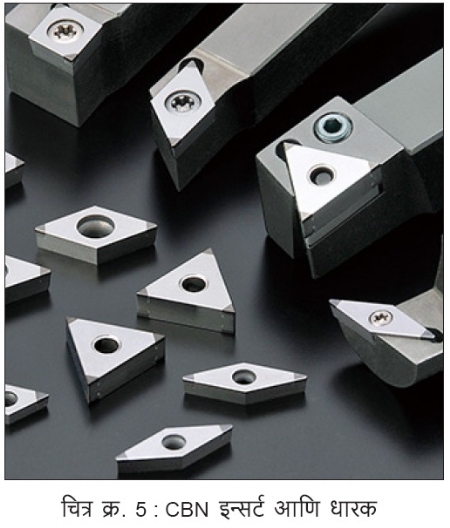

हार्ड पार्ट टर्निंग यशस्वी होण्यामध्ये टूलचा महत्त्वाचा वाटा आहे. क्युबिक बोरॉन नायट्राईड (CBN) किंवा सिरॅमिक मटेरियलचा वापर या कामासाठी सुयोग्य ठरला आहे. जिथे कार्यवस्तुचा कठीणपणा 50Rc पेक्षा जास्त असेल त्यावेळी CBN जास्त उपयुक्त आहे. CBN वेगवेगळ्या इन्सर्टच्या रूपात मिळतात. तसेच त्याच्या पट्ट्यापासून तुकडे कापून ते कार्बाईडवर ब्रेझ करूनही वापरले जातात. जिथे विशिष्ट आकाराचे टूल हवे असेल, त्यावेळी हा दुसरा पर्याय निवडला जातो. क्युबिक बोरॉन नायट्राईड निगेटिव्ह रेकमध्ये वापरणे जास्त सोयीस्कर आहे.

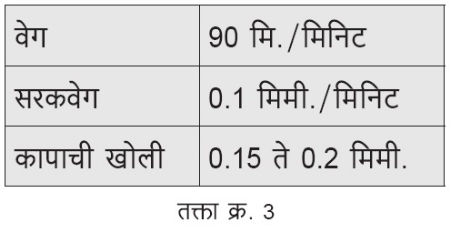

क्युबिक बोरॉन नायट्राईडसाठी योग्य पॅरामीटर

टूलची त्रिज्या फिनिश ठरविते. CBNच्या कडांना जाणीवपूर्वक होनिंग करावे लागते. ते कार्यवस्तू आणि मशिनप्रमाणे ठरवावे लागते.

सिरॅमिक इन्सर्ट हा पर्याय हार्ड पार्ट टर्निंगसाठी उइछ च्या तुलनेत स्वस्त आहे. सिरॅमिक इन्सर्टदेखील वेगवेगळ्या आकारात मिळतात, परंतु जिथे अडथळे (इंटरप्शन) असतात तिथे सिरॅमिक इन्सर्ट उपयोगी पडत नाहीत.

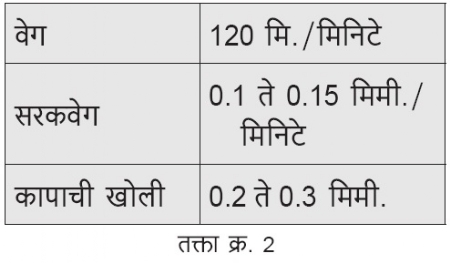

सिरॅमिकसाठी आवश्यक पॅरामीटर

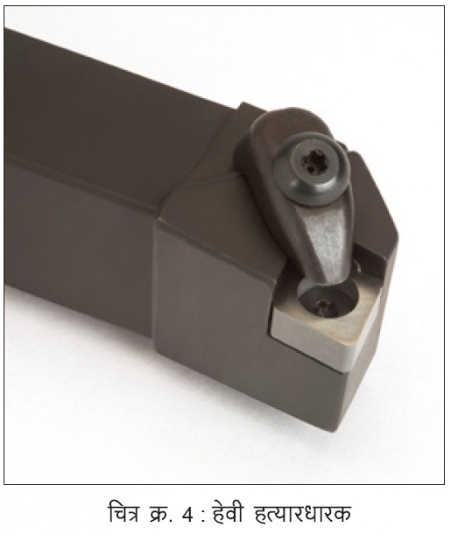

सिरॅमिक आणि क्युबिक बोरॉन नायट्राईड हे ज्यामध्ये बसतात ते टूल होल्डर, इन्सर्टला भक्कम आधार देणारे असावे लागतात आणि त्याकरिता तितकेच भक्कम क्लॅम्प वापरले जातात. याकडे दुर्लक्ष झाल्यास इन्सर्ट तुटण्याची भीती असते. हार्ड पार्ट टर्निंग करताना अतिरिक्त उष्णता निर्माण होते आणि त्या उष्णतेला सिरॅमिक आणि CBN हे दोन्ही योग्य आहेत.

सिरमॅट (सॉलिड टायटॅनिअम कार्बाईड)

जिथे कार्यवस्तुच्या वरच्या पृष्ठभागावर जास्त कठीणता असेल आणि आतमध्ये सॉफ्ट कोअर असेल तेव्हा सिरमॅटचा वापर केला जातो. ते सिरॅमिक आणि CBN पेक्षा जास्त चांगले काम करतात. त्यामुळे अर्थातच टूलच्या खर्चात खूप मोठी बचत होते, कारण सिरमॅट इन्सर्ट कार्बाईडच्या किंमतीत मिळतात.

केस स्टडी

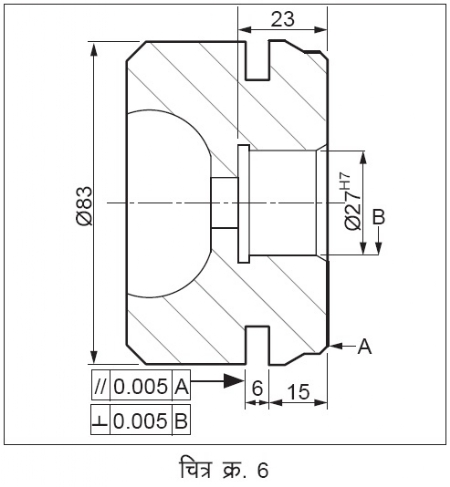

चित्र क्र. 6 मध्ये दाखविलेल्या कार्यवस्तुला 56 Rc कठिणीकरण केल्यानंतर Ø27 H7 बोअर बाहेरील सर्व व्यास, बोअरला काटकोनात असलेला फेस आणि 6 मिमी.ची खाच हे सगळे काटकोनात आणि दिलेल्या आकारात करावयाचे होते. बोअर आणि फेस, बाहेरील व्यास, खाचेचे आणि चॅम्फरचे ग्राईंडिंग असे वेगळ्या मशिनवर काम केल्यास एका पाळीमध्ये 11 कार्यवस्तू होत होत्या. हे काम टर्निंग सेंटरवर केल्यानंतर एका पाळीमध्ये 70 कार्यवस्तू करता आल्या. त्याबरोबरच एक मशिन मोकळी झाली आणि खर्चातही बचत झाली.