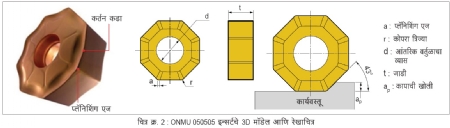

ONMU 050505 इन्सर्ट

08 Nov 2018 12:55:46

नवीन उत्पादन किंवा नवीन कल्पना या बाजारपेठेमधील त्या उत्पादाची गरज, ग्राहकाची मागणी आणि उत्पादकाची क्षमता यांच्यातील तफावतीमुळे निर्माण होतात. बाजारपेठेत आलेल्या एखाद्या नवीन उत्पादामुळे त्याच्याशी संलग्न/पूरक असलेल्या अन्य उत्पादांची आवश्यकता निर्माण होते.

निर्मितीमागील प्रेरणा

आम्ही केलेल्या बाजारपेठेच्या सर्वेक्षणातून आमच्या असे लक्षात आले की, बहुतांश सी.एन.सी. मशिनमध्ये 7 किलोवॅट ते 12 किलोवॅट अशा कमी ते मध्यम विद्युत शक्तीची स्पिंडल मोटर वापरली जाते. आमची बहुतेक टूल सेमीफिनिश ते रफ मिलिंग अशा कामांसाठी वापरली जातात. अनेकदा मिलिंग मशिनवर दोन बाजू आणि अनेक कोपरे असलेले इन्सर्ट वापरले जात असून, मध्यम ते उच्च विद्युत शक्तीच्या मशिनमध्ये ते वापरले जातात. याच धर्तीवर आम्ही कमी ते मध्यम विद्युत शक्तीच्या मशिनसाठी दोन बाजू आणि अनेक कोपरे असलेले इन्सर्ट बनविण्याचे ठरविले.

यंत्रणाचा (कटिंग) भार (लोड) कमी करण्यासाठी इन्सर्टमध्ये उच्च रेक कोन असलेली भूमिती आवश्यक होती. तसेच त्या मशिनवर वापरण्यासाठी एंड मिलिंग आणि फेस मिलिंग टूलमध्येही अशी सुविधा असणे गरजेचे होते.

निर्मितीमधील आव्हाने

कापाची खोली, स्ट्राँग +ve भूमिती, प्लॅनिशिंग एज (वायपर एज) आणि इन्सर्टचे क्लॅम्पिंग या पॅरामीटरचा विचार करता, दोन बाजू असलेला -ve कोनाचा आणि धारदार भूमितीचा इन्सर्ट विकसित करताना आम्हाला बऱ्याच आव्हानांना तोंड द्यावे लागले. ती आव्हाने पुढीलप्रमाणे होती.

1. कमी शक्तीच्या मशिनवर 1.5 मिमी. ते 2.5 मिमी. या मर्यादेत खोल काप घेता येऊ शकतात. आम्ही 43 अंशाच्या प्रवेश (ॲप्रोच) कोनावर 2 मिमी. कापाची खोली ठेवण्याचे आव्हान स्वीकारले. पारंपरिक मिलिंग मशिन आणि सी.एन.सी. मशिन या दोन्ही मशिनवर 43 अंशाचा प्रवेश कोन ठेवून काम करण्याचा आम्हाला अनुभव होता, तर 2 मिमी.पेक्षा अधिक कापाची खोली घेणे अवघड होते. कारण चांगला पृष्ठीय फिनिश मिळविण्यासाठी प्लॅनिशिंग एजची आवश्यकता होती.

2. दुसरी महत्त्वाची बाब म्हणजे प्लॅनिशिंग एज चांगला पृष्ठीय फिनिश मिळविण्यासाठी आणि जास्त सरकवेगाने (फीड) मशिन चालविण्यासाठी रुंद असणे गरजेचे होते. मात्र, आम्ही प्लॅनिशिंग एज अधिक रुंद करू शकत नव्हतो, कारण त्याचा परिणाम अन्य कर्तन कडांच्या (कटिंग एज) लांबीवर होत होता आणि कापाची खोली कमी होत होती. त्यामुळे प्लॅनिशिंग एजसाठी 0.8 मिमी. हे अधिकतम मूल्य निश्चित केले. यामुळे आम्हाला अधिकतम कापाची खोली 2 मिमी. मिळू शकत होती.

3. आम्ही ज्या बाजारपेठेला इन्सर्ट पुरविणार होतो, तिथल्या कामानुसार इन्सर्टची भूमिती ठरविली होती. हल्ली बहुतांश यंत्रभाग कास्टिंग किंवा फोर्जिंग यंत्रणामधून तयार होतात. अशा यंत्रभागांमध्ये यंत्रणाद्वारे बाहेर काढण्यासाठी जास्तीतजास्त 2 ते 3 मिमी. धातू शिल्लक ठेवलेला असतो. अशा यंत्रभागांचे यंत्रण करताना कर्तन कड टिकून राहणे महत्त्वाचे आहे. कास्ट आयर्न, एसजी आयर्न, फोर्ज स्टील अशा धातुंपासून बनविलेल्या यंत्रभागांचे परिणामकारकपणे यंत्रण करण्यासाठी धन रेक कोन असलेली भूमिती आवश्यक आहे. (कारण आपण त्या इन्सर्टचा उपयोग कमी ते मध्यम शक्तीच्या मशिनवर करणार आहोत.)

4. सर्वाधिक खोलीचा काप घेताना येणारे कर्तन बल सहन करण्याइतपत इन्सर्टचे क्लॅम्पिंग मजबूत असणे आवश्यक आहे. पाचर (वेज) वापरून घट्ट बसविलेली टूल आमच्या पाहण्यात आहेत आणि अशा प्रकारच्या डिझाईनमध्ये सुटे भाग (स्पेअर पार्ट) अधिक लागतात, असा आमचा अनुभव आहे. आम्ही केलेल्या इन्सर्ट क्लॅम्पिंगच्या डिझाईनमध्ये स्क्रूचा वापर आहे आणि त्यात सुटे भाग वापरण्याची वेळच येत नाही. मशिन ऑपरेटर सहजपणे क्लॅम्पिंग करू शकतो. कटरच्या बॉडीमध्ये क्लॅम्पिंगसाठी विशिष्ट कोनामध्ये एक भोक दिलेले आहे.

(चित्र क्र. 1) त्यात स्क्रू बसविल्यावर इन्सर्टचे घट्ट क्लॅम्पिंग होते. क्लॅम्पिंग करताना स्क्रू इन्सर्टला खोबणीतील (पॉकेट) टेकण्याच्या बिंदूंकडे खेचतो. नेहमीप्रमाणे भोक केले असता ही खेचण्याची क्रिया योग्यपणे होत नव्हती, तसेच त्यातून फक्त अक्षीय दिशेत क्लॅम्पिंग होत होते. त्यासाठी आम्ही कटरमधील भोक मोठ्या आकाराचे आणि एका विशिष्ट कोनात केले. त्यामुळे आता खोबणीच्या कडेच्या दिशेला स्क्रूचे हेड इन्सर्टला खेचते. इन्सर्टच्या भोकाचे डिझाईन बदलून ते मोठे केल्यावर खोबणीच्या कडेवर अक्षीय (ॲक्सिअल) आणि आरीय (रेडियल) या दोन्ही दिशेतील बलांद्वारा उच्च क्षमतेने इन्सर्ट क्लॅम्प करता येऊ लागले. इन्सर्ट ONMU 050505 च्या लहान आकारामुळे एका कटरमधील खोबणींची संख्या वाढली आणि अधिक सरकवेगाच्या मिलिंगमध्ये त्यांचा वापर करता येऊ लागला.

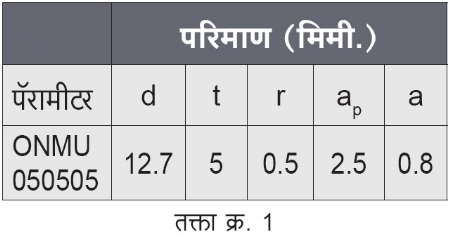

5. कटरमधील खोबणींची संख्या प्रमाणित केली. छोट्या व्यासाच्या 16 कर्तन कडांचे इन्सर्ट असणाऱ्या कटरची समस्या आणि लहान मशिन, तसेच कमकुवत सेटअपवरील काम 25, 32 आणि 40 मिमी. व्यासांवर तक्ता क्र. 1 मध्ये दाखविल्यानुसार एंड मिलसाठी चाचण्या घेतल्या. 40 मिमी. ते 125 मिमी. व्यासांवर फेस मिलसाठी चाचण्या घेतल्या.

उत्पादाची (प्रॉडक्ट) वैशिष्ट्ये

• 16 कर्तन कडांमुळे तशा प्रकारच्या इतर इन्सर्टच्या तुलनेत सर्वाधिक किफायतशीरपणा मिळतो. सध्या उपलब्ध असणारे इतर इन्सर्ट 2, 4, 6, 8 कडांचे आहेत.

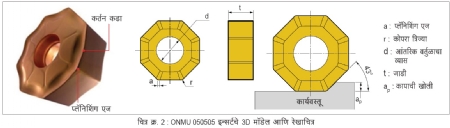

• 430 प्रवेश कोनामुळे अक्षीय आणि आरीय कर्तन बले संतुलित होतात. (चित्र क्र. 2)

• इन्सर्टच्या कोपऱ्याची त्रिज्या 0.5 मिमी. असल्यामुळे भार कमी होण्यास मदत होते.

• खोबणीमध्ये स्क्रूसाठी दिलेल्या कोनीय भोकाच्या डिझाईनमुळे दृढ क्लॅम्पिंग होते.

• +ve हेलिकल कर्तन कडेमुळे यंत्रण प्रक्रिया सुलभ होते.

• वायपर कडेमुळे पृष्ठीय फिनिश चांगला मिळतो.

• मध्यम रफिंग कामासाठी -M भूमितीमध्ये उपलब्ध.

• कमी ते मध्यम स्पिंडल शक्तीच्या मशिनसाठी सोयीचे.

• कास्ट आयर्न, स्टील, एसएस यांच्यावर फेस मिलिंगसाठी उत्तम कामगिरीसाठी आदर्श.

• हे इन्सर्ट कास्ट आयर्न, स्टील, एसएस आणि उष्णता प्रतिरोधक मिश्रधातुंसाठी उपयुक्त अशा व्यापक श्रेणीमध्ये उपलब्ध.

ONMU 050505 इन्सर्टचे फायदे

1. इन्सर्टवर +ve रेकचे अतिरिक्त पॅरामीटर.

2. मुख्यत्वेकरून कास्ट आयर्न किंवा एसजी आयर्न यंत्रभागांच्या उच्च सरकवेगासह यंत्रणासाठी सूक्ष्म पिचचे कटर उपलब्ध.

4. कोपऱ्याची त्रिज्या कमी असल्यामुळे स्टेनलेस स्टीलवर वापरता येते, तसेच अधिकतम मटेरियल काढण्यास उपयुक्त.

5. छोट्या मशिनवर +ve भूमितीमुळे +ve इन्सर्टपेक्षा चांगले चालते.

6. इन्सर्ट न्युट्रल असल्यामुळे उजव्या आणि डाव्या हाताच्या अशा दोन्ही कटरवर वापरता येणे शक्य. सामान्यतः फेसिंग आणि सेंटरिंग मशिनवर वापरले जातात.

केस स्टडी

आमचा एक ग्राहक सर्वसाधारण अभियांत्रिकी आणि ऑटोमोबाईल उद्योगासाठी छोटे ब्लॉक, चौकोनी प्लेट, ब्रॅकेट असे विविध यंत्रभाग बनवितो. हे यंत्रभाग फोर्ज स्टीलपासून बनविले जातात. त्यांच्याकडील बहुतेक मिलिंग मशिन कमी क्षमतेची (5.5 ते 9 किलोवॅट) आहेत. यंत्रभागांचा आकार लहान असून, अधिकाधिक 1 ते 3 मिमी. मटेरियल बाहेर काढावे लागते.

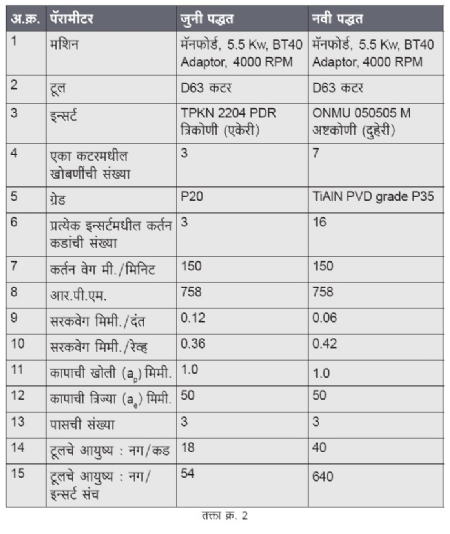

हा ग्राहक सुरुवातीपासून आय.एस.ओ. इन्सर्ट (TPKN, SPKN) वापरत होता. त्यांच्याकडील कामाचे स्वरूप पाहून आम्ही आमचे नवीन उत्पादन ONMU 050505 त्याच्या वैशिष्ट्यांसहित आणि फायद्यांसहित त्यांना समजावून सांगितले. हा इन्सर्ट वापरल्यानंतर झालेले फायदे तक्ता क्र. 2 मध्ये दिले आहेत. नवीन इन्सर्ट वापरून फक्त सी.एन.सी.वरच नाही, तर पारंपरिक मिलिंग मशिनवरही काम करता येते.

आमच्या लहान आणि मध्यम उद्योगक्षेत्रातील ग्राहकांना अनेक कोपरे असलेले इन्सर्ट वापरणे सोयीस्कर होते. सध्याच्या टूलिंगमध्ये प्रत्येक खोबणीसाठी तीन सुटे भाग वापरावे लागत होते, त्या तुलनेत नवीन उत्पादनात अतिशय कमी सुट्या भागांची (फक्त एक मोठा M4 स्क्रू) आवश्यकता होती. क्लॅम्पिंगची दृढता पूर्वीपेक्षा खूपच चांगली होती. एकच स्क्रूद्वारा इन्सर्टचे कोनीय क्लॅम्पिंग करणे ऑपरेटरसाठी अतिशय सुलभ आणि वेळ वाचविणारे होते, तसेच चिप अडकून राहणेही कमी झाले होते.

पुढे काय?

0.5 मिमी कोपरा त्रिज्या असलेला आमचा इन्सर्ट आम्ही लहान मशिन, पारंपरिक आणि मोठ्या मशिनवरसुद्धा लावून चाचण्या घेतल्या. आमच्या एका ग्राहकाच्या मागणीनुसार आम्ही 0.8 मिमी. कोपरा त्रिज्या असलेला एक इन्सर्ट अधिक सरकवेगासाठी बनविला. 0.5 त्रिज्येचे इन्सर्ट बसणाऱ्या कटरवरच हा इन्सर्ट बसतो, ही त्यातील विशेष बाब आहे. या व्यतिरिक्त आम्ही नरम यंत्रभाग/लोखंडापेक्षा अन्य धातूंवर यंत्रण करण्यासाठी नवीन भूमिती विकसित करीत आहोत.