किफायतशीर यंत्रणासाठी टर्नमिल सेंटर

01 May 2018 11:54:11

मी, इम्तियाज मुजावर, अमोल गोंगाणे आणि प्रदीप पाटील आम्ही चार महाविद्यालयीन मित्रांनी सुमारे बारा वर्षांपूर्वी अभियांत्रिकी पदवी घेतल्यानंतर एकत्र व्यवसाय करायचे ठरवले. सुरुवात पारंपरिक लेथ मशिनपासून करत, काळाच्या ओघात काही मशिनची भर घालत आमची मजल सी.एन.सी. मशिनपर्यंत गेली. अशाप्रकारे लघु उद्योगाचा विस्तार होत असताना आमच्या असे लक्षात आले की, आमच्याप्रमाणेच आमचे काही स्पर्धकदेखील याच पद्धतीने व्यवसाय करत आहेत. त्यात आमचे वेगळेपण असे काही जाणवत नव्हते. आम्हाला आमच्या वेगळेपणाचा ठसा बाजारपेठेत उमटवायचा असेल, तर त्यासाठी नाविन्यपूर्ण तंत्रज्ञानाचा उपयोग करून, नवीन आव्हाने स्वीकारून, अनेक संधी उपलब्ध होऊ शकतील. आम्हाला उद्योग क्षेत्रात मोठी झेप घेता येईल, असे नक्की जाणवत होते. यासाठी आहे तो उद्योग सुरू ठेवत आम्ही अतिशय बारकाईने विचारपूर्वक सर्वेक्षण करत होतो.

त्याकाळी आमच्या उद्योगात काही सी.एन.सी. टर्नमिल वापरात होती आणि सर्वसाधारणपणे त्यावर कास्ट आयर्न, स्टील यासारख्या धातूंपासून बनलेल्या काही यंत्रभागांचे यंत्रण व्हायचे. या धातूंची कठीणता (हार्डनेस) सुमारे 25-30 HRC च्या आसपास असायची. आम्हाला बऱ्याच जणांनी सल्ला दिला की, तुम्ही आता व्ही.एम.सी. किंवा एच.एम.सी.सारख्या मशिनमध्ये गुंतवणूक करा. म्हणजे तुमचा उद्योग विविधांगी होऊन त्यात परिपूर्णता येईल. परंतु त्या प्रस्तावाने ना आमचे समाधान होत होते, ना त्याने आम्ही प्रभावित होत होतो. त्याच सुमारास बाजारात स्टेनलेस स्टील किंवा ॲल्युमिनिअमचे मिश्रधातू (ॲलॉईज) आणि ज्यांची कठीणता सुमारे 60-65 HRC आहे अशा धातूंचे यंत्रण हे एकप्रकारे आमच्यासमोर आव्हानच होते. शिवाय येऊ घातलेल्या भविष्यकाळात टायटॅनिअम, इन्कोनेल यासारख्या कठीणतम धातूंच्या यंत्रभागांचे यंत्रण करून किफायतशीर व्यवसाय करणे अशी आव्हाने येऊ लागलेली होती. त्यामुळे आम्ही अतिशय सुलभपणे हार्ड पार्ट मशिनिंग करू शकणाऱ्या आणि अद्ययावत तंत्रज्ञान वापरून बनविलेल्या मल्टी ॲक्सिस मशिनमध्ये गुंतवणूक करून आमच्या व्यवसायात पुढे वाटचाल करायचे मनात पक्के केले.

त्या दृष्टीने वेगवेगळ्या मशिन टूल बनविणाऱ्या कंपन्यांशी संपर्क साधून, त्यांची वेगवेगळी उत्पादने पडताळून बघत होतो. त्याच सुमारास डी.एम.जी. मोरी या कंपनीची मशिन टूलची काही उत्पादने आमच्या पाहण्यात आली. खरेतर ही मशिन त्याच आकाराच्या भारतीय बनावटीच्या मशिनच्या तुलनेत 30-40 टक्क्यांनी जास्त किंमतीची होती. पण आम्ही जेव्हा त्यांच्या टेक सेंटरच्या कार्यगटाबरोबर (टीम) वेगवेगळ्या वैशिष्ट्यांवर चर्चा केली, बारकावे समजून घेतले, तेव्हा आम्हाला बऱ्याच गोष्टींचा उलगडा होत गेला.‘व्हॅल्यू फॉर मनी’ म्हणजे नेमके काय असते, हे या चर्चेतून जाणवत गेले. किंमत जास्त असूनदेखील या मशिनमध्ये गुंतवणूक केली तर, आम्ही केलेल्या कामावर ग्राहक आम्हाला तसाच प्रिमियम देईल अशी मानसिकता होत गेली. अशा मशिनमुळे आपण ’निश मार्केटमध्ये’ काम करू शकू, जिथे कोणी स्पर्धक आम्हाला आव्हान देऊ शकणार नव्हते, ही बाब आमच्या लक्षात आली. अमुक एक ठराविक यंत्रभाग अमुक एका मशिनवरच जास्त अचूक आणि किफायतशीर होतो अशा प्रकारचा ठाम विेशास जेव्हा आम्ही आमच्या ग्राहकाच्या मनात निर्माण करू शकू, तेव्हा आर्थिक निकष हा घटक व्यवसाय मिळविण्यासाठी अडथळा होणार नाही याची खात्री पटून आम्ही डी.एम.जी. मोरीचे NLX2500Y/700 हे टर्नमिल सेंटर (चित्र क्र.1) विकत घ्यायचा निर्णय घेतला.

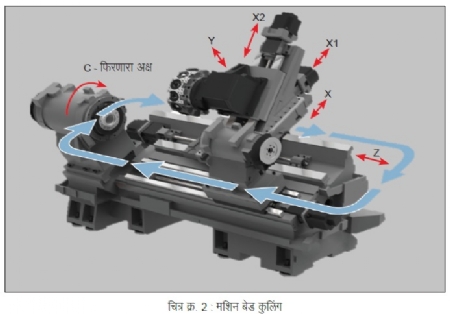

लघु आणि मध्यम उद्योजकांच्या दृष्टीने नवीन मशिनच्या गुंतवणुकीच्यावेळी अजून एक जिव्हाळ्याचा विषय समोर येतो तो म्हणजे, मशिनच्या चांगल्या कामगिरीसाठी वातानुकुलीत आणि नियंत्रित वातावरणासाठी लागणारा भरीव खर्च. परंतु याबाबतीत आम्हाला अतिशय सुखद धक्का बसला. डी.एम.जी. मोरीने आम्हाला हमी देऊन सांगितले की, हे मशिन जरी 500 सें. तापमानात चालवले तरी त्यावर मिळणारी अचूकता तेवढीच खात्रीशीर मिळेल, जेवढी वातानुकुलीत किंवा नियंत्रित वातावरणात वापरताना मिळते. याचे प्रमुख तांत्रिक कारण म्हणजे मशिन बेड, स्पिंडल आणि टरेटला आतून थंड (इंटर्नल कुलिंग) ठेवण्याची तरतूद केलेली असते. (चित्र क्र. 2, 3, 4) त्यामुळे संपूर्ण मशिन अतिशय स्थिर (स्टेबल) राहते. याच कारणास्तव हे मशिन आमच्या कारखान्यात बसवून, चालू केल्यापासून मागील एक वर्षापासून मोकळ्या वातावरणातच वापरात आहे आणि त्यावर सातत्याने अचूकता मिळत आहे.

या मशिनवर मिळणारे 5 अक्ष हे चित्र क्र. 2 मध्ये दाखवले आहेत. यातील Y अक्ष हा X1 आणि X2 या दोन अक्षांच्या संयुक्त हालचालीने मिळतो. या Y अक्षामुळे आपण मशिनचा सेंटर ॲक्सिस शिफ्ट करून काम करू शकतो, यामुळे काही क्लिष्ट प्रोफाईलदेखील सहज मशिनिंग करता येतात. मशिनवर Y अक्षाची हालचाल कशाप्रकारे होते, हे पाहण्यासाठी पुढे दिलेला QR कोड मोबाईलवर स्कॅन करा.

या मशिनवर केवळ टायटॅनियम किंवा तत्सम हार्ड पार्ट मशिनिंग केले तरच ते परवडते, असा सुरुवातीला आमचा भ्रम होता. परंतु जसजसे आम्ही मशिनवर काम करत गेलो, तसतसा तो नाहीसा होत गेला. आम्ही पी.सी.डी.वर भोक असलेल्या साध्या यंत्रभागांचेसुद्धा यावर यंत्रण करतो. तिथेसुद्धा या मशिनवर काम केल्यावर आवर्तन काळामध्ये (सायकल टाईम) आणि गुणवत्तेमध्ये खूप मोठ फरक पडतो. याचे कारण म्हणजे उच्च पॅरामीटरवर काम करणारे टूलिंग वापरून आवर्तन काळ कमी करता येत होता, शिवाय सेटअप कमी करून बॅच साईझ व इन्व्हेंटरी कमी करता येते.

या मशिनचा नियंत्रक (कंट्रोलर) म्हणजे एक स्टेट ऑफ आर्ट अशाप्रकारचे वैशिष्ट्य आहे. यामध्ये एक अतिरिक्त प्रोग्रॅमिंग सुविधा आहे. या सुविधेमुळे आज आम्ही मशिनशी प्रश्नोत्तरासारखे संभाषण करून काम करू शकतो. यामध्ये यंत्रभाग कापला जात असताना त्याचे थेट प्रक्षेपण 3D लाईव्ह सिम्युलेशन स्वरुपात आपण पाहू शकतो. यात सर्व आज्ञा (कमांड) समाविष्ट केलेल्या आहेत. ऑपरेटरने G कोड, N कोड पाठ करायची गरज नाही. ते काम मशिन करते. आपण फक्त कोऑर्डिनेट संदर्भात बोलायचे. ‘टूलने कुठून कुठे जायचे आणि कसे जायचे, म्हणजेच टूल पाथ सांगायचा’ एवढेच सांगायचे. बाकी सर्व काम मशिनने करायचे.

गुणवत्तेच्या दृष्टीने या मशिनचे वैशिष्ट्य म्हणजे, कठीण यंत्रभागांचे यंत्रण केल्यानंतर त्यावर मिळणारी गोलाकारिता (राऊंडनेस) आणि वर्तुळाकारिता (सर्क्युलॅरिटी). या निकषांवर अपेक्षित गुणवत्ता मिळण्यासाठी मशिनची संरचना तशी असावी लागते. या मशिनचा स्पिंडल आणि टरेट हे दोन्ही तेवढेच बळकट असल्यामुळे आणि वर उल्लेख केल्याप्रमाणे त्याला आतून शीतकाची सोय केलेली असल्याने याबद्दलही कंपनीने हमी दिलेली होती आणि तीच गेले वर्षभर आमच्या उत्पादनात परावर्तित होताना दिसत आहे.

केस स्टडी

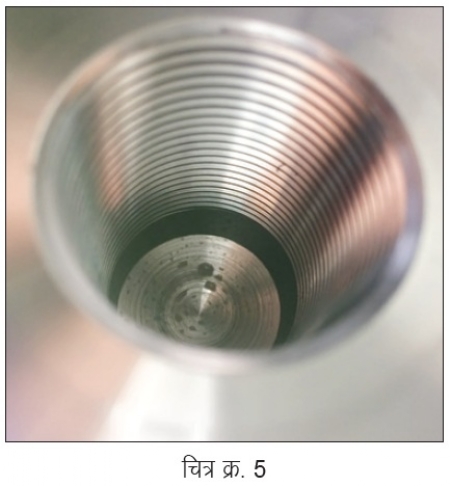

उत्पादनाची किंमत या निकषावरदेखील गेले एक वर्ष हे मशिन आमच्याकडे नक्कीच उजवे ठरले आहे. एखादा यंत्रभाग जो टर्निंग सेंटर आणि व्ही.एम.सी. वरच्या एकत्रित यंत्रणाने जेवढ्या किंमतीत होतो, त्याच्या सुमारे 40 टक्के कमी किंमतीत तोच यंत्रभाग या मशिनवर आपण हमखास करू शकतो. याचे कारण म्हणजे या मशिनच्या स्पिंडलवर निर्माण होऊ शकणारी जास्त पॉवर किंवा टॉर्क. या वैशिष्ट्यामुळे अत्याधुनिक प्रगत कटिंग टूल वापरून जास्त स्पीड-फीड वापरायला मुभा मिळते आणि यंत्रभागाच्या आवर्तन काळात खूपच कपात करता येते. आमच्या कारखान्यातील याची एक केस स्टडी खाली देत आहोत. (चित्र क्र. 5)

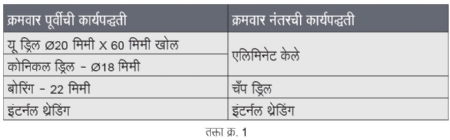

आमच्याकडे ऑईल अँड गॅस उद्योगासाठी लागणारा स्टीलचा एक यंत्रभाग यंत्रणासाठी आला होता. त्याची कठीणता 40 HRC होती. पूर्वी आम्ही या यंत्रभागाला डी.एम.जी. मोरीच्याच टर्नमिलवर सेंटरला ड्रिलिंग, एक बोअर आणि नंतर थ्रेडिंग करायचो आणि त्यासाठी आम्हाला 278 सेकंद लागत होते. मात्र, त्यानंतर आम्ही अधिक प्रयोग करत गेलो. कटिंग टूलमध्ये थोडेसे संशोधन केल्यानंतर आम्हाला चँप ड्रिलचा पर्याय मिळाला. या ड्रिलने सेंटर ड्रिल, कोनिकल ड्रिल आणि बोअरिंग टूलचे काम एकत्रित केले, तेदेखील उच्च कटिंग पॅरामीटरवर. यामुळे बोअरिंग आणि थ्रेडिंगचा अपेक्षित दर्जा मिळून त्यासाठीचा आवर्तन काळ हा फक्त 83 सेकंद एवढाच झाला. हा वेळेच्या फरकाचा फायदा आजही आम्हाला मिळत आहे.

हे टर्नमिल सेंटर आमच्या कारखान्यात सुरू केल्यापासून आम्ही जे यंत्रभाग या मशिनवर बनवत आलो आहोत, त्यातील काही प्रातिनिधिक यंत्रभाग, त्यांचे मटेरियल आणि त्यावर मिळविलेल्या सरफेस फिनिशच्या व्हॅल्यूसह चित्र क्र. 6, 7, 8 मध्ये देत आहोत.

या मशिनवर कठीण यंत्रभागाचे यंत्रण करताना सरफेस फिनिश चांगला मिळतो हे सर्वश्रूत आहेच, परंतु माइल्ड स्टीलपेक्षा कमी कठीणता असलेल्या मृदू (सॉफ्ट) यंत्रभागावर चांगले सरफेस फिनिश आणणे खूप आव्हानात्मक असते. असा एक यंत्रभाग आम्ही या मशिनवर यंत्रण करून जर्मन कंपनीला पुरवला. त्याच्या मटेरियलचे स्पेसिफिकेशन S355J2 असे असून ते लो ग्रेड मटेरियल आहे. त्याच्यावर आम्ही 0.3-0.4 Ra एवढे सरफेस फिनिश साध्य केलेले आहे. यापूर्वी आम्हाला हे सरफेस फिनिश आणण्यासाठी ग्राईंडिंग ऑपरेशन करावे लागायचे. परंतु ग्राईंडिंग करताना सॉफ्ट मटेरियल ग्राईंडिंग व्हीलला चिकटत असे आणि ते वरचेवर लोड होत असे. त्यामुळे वारंवार ड्रेसिंग करावे लागायचे. तसेच यंत्रभाग ग्राईंडिंगसाठी ने-आण करताना त्यावर चरे किंवा ओरखडे येऊन ते खराब व्हायचे. ग्राईंडिंग करायचे टळल्यामुळे आमच्याकडील सेट-अप कमी झाले. (चित्र क्र. 9)

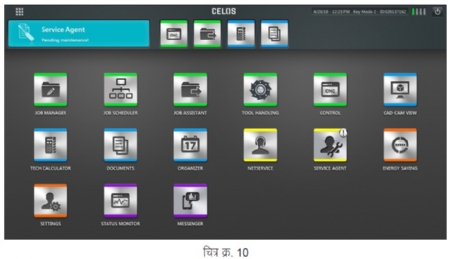

डी.एम.जी. मोरीने ’सिलॉस’ नावाचा एक नियंत्रक ’मित्सुबिशी’ कंपनीच्या साहाय्याने विकसित केलेला आहे. एखादा प्रोग्रॅम कितीही अवघड, किचकट असला तरी तो ’सिलॉस’च्या साहाय्याने केवळ 10 मिनिटांत करता येतो. काही प्रोग्रॅम करायला जवळजवळ एक तासांपेक्षा अधिक वेळ लागतो. असे प्रोग्रॅमदेखील यावर 10 मिनिटांत होऊ शकतात. यामध्ये आमच्या वेळेची मोठी बचत झाली.

तसेच नियंत्रकाच्या पडद्यावर हुबेहूब चित्रण (सिम्युलेशन) दिसत असल्यामुळे मशिनमध्ये टूल कुठे धडकत असेल तर तुम्हाला याबाबत संदेश मिळतो. त्यामुळे अपघाताचा धोका टळतो. म्हणजेच हे मशिन ॲक्सिडेंट प्रूफ झाले आहे. त्यासाठी तुम्हाला वेगळे सॉफ्टवेअर घ्यायची गरज नाही.

जसे मोबाईलमध्ये स्मार्ट फोन हा प्रकार असतो त्याप्रमाणे या मशिनला स्मार्ट मशिन म्हणता येईल. ‘सिलॉस’ या नियंत्रकात मशिनवर काम करणाऱ्या कामगाराला उपयुक्त अशी अनेक ॲप (ॲप्लिकेशन) लोड केलेली आहेत. त्यातील काही प्रमुख ॲपचा येथे उल्लेख करतो. (चित्र क्र. 10)

मशिनवर रोज यंत्रणासाठी एकच मटेरियल येईल अशी परिस्थिती नसते. त्यासाठी प्रत्येक मटेरियलला कोणकोणते पॅरामीटर वापरून ते यंत्रण करायचे याचे सर्वांना ज्ञान असतेच असे नाही. म्हणून या मशिनमध्ये एक लायब्ररी दिलेली आहे. ज्या मटेरियलवर यंत्रण करायचे ते मटेरियल लायब्ररीमध्ये जाऊन निवडायचे. त्याला कोणते कटिंग टूल वापरायचे, काय पॅरामीटर वापरायचे अशी रेक अँगलपासून सर्व तपशीलवार माहिती मशिन तुम्हाला देते. त्याबाबतच्या सर्व शिफारशी मशिन आपल्याला या लायब्ररी ॲपद्वारे पुरवते. यामध्ये जवळपास सर्व मटेरियल समाविष्ट केलेली आहेत. (चित्र क्र. 11)

टूलचे फोटो, ड्रॉईंग मशिनमध्ये लोड करता येतात. एखाद्या यंत्रभागाचे बॅच उत्पादन घेत असाल आणि कालांतराने 6 महिन्यांनी पुन्हा तो यंत्रभाग यंत्रणासाठी आला तर पूर्वी काय पॅरामीटर वापरले होते, त्याचे ड्रॉईंग, टूल- ऑफसेट काय होते याबद्दलची सर्व माहिती (डेटा) मशिनमध्ये जतन केली जाते. यामुळे यंत्रभागाचे सेटिंग करताना लागणारा वेळ कमी होतो.

मशिन देखभाल (मेंटेनन्स) संदर्भात सांगायचे झाले तर मशिनच सांगते की, त्यावर काय प्रिव्हेंटिव्ह करायचे आहे. तसेच यात जी देखभाल करणे आवश्यक आहे त्यासंदर्भात मशिन स्वत:च तसा संदेश देते. तसेच काही गोष्टी करायच्या राहिल्या असतील तर तशा सूचना दिल्या जातात. उदाहरणार्थ, व्हिज्युअल तपासणी राहिलेली आहे. जोपर्यंत ऑपरेटर त्यासंदर्भातील कृती करून बटण दाबत नाही तोपर्यंत ते संदेश देतच राहते.

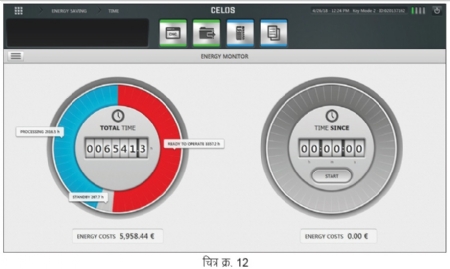

काही ॲप्लिकेशनद्वारा तुम्ही वेळापत्रक (शेड्युल) करू शकता, आराखडा (प्लॅनर)तयार करू शकता. तसेच मशिनने आज किती वीज वापरली, मशिनचे युनिट कन्झम्प्शन कसे होते आहे, मशिनमध्ये ब्रेक डाऊन किती होते, मशिनमध्ये आयडल टाइम किती होता, रनिंग टाइम किती होता ही सर्व माहिती पायचार्टमधून दिसू शकते. त्यामुळे उद्योजकाला आपले मशिन किती आणि कसे वापरले गेले, मशिनचा ओ.ई.ई. किती आला आहे याबाबत ऑनलाईन माहिती मिळते. (चित्र क्र. 12)

दुसरे अतिशय महत्त्वाचे असलेले वैशिष्ट्य म्हणजे कार्बन एमिशन. मशिनने कार्बन एमिशन किती केले आहे, हे तुम्हाला ऑनलाईन पहायला मिळते. प्रदूषण कायद्याअंतर्गत ते तुम्ही सादर करू शकता. हे आपल्याकडे अजून तरी बंधनकारक झालेले नाही. परंतु येत्या 5-10 वर्षात यासंदर्भात अनेक नियम लागू होतील. मशिन शॉपला देखील तसे बंधनकारक नियम येतील. याबाबत या मशिनमध्ये आधीच आवश्यक ती खबरदारी घेण्यात आली आहे.

इंटरनेटद्वारा मशिन वायफायला जोडले की डी.एम.जी. मोरीच्या सर्व्हिस सेवेशी हे मशिन थेट जोडले जाते. इंडस्ट्री 4.0 चा अंतर्भाव यात केला आहे. सॉफ्टवेअरमध्ये काही दोष असतील तर मशिनचा नियंत्रक तेथे जागेवर बसून त्याचे निराकरण करतो. ही सर्व ॲप पाहता या मशिनमुळे देखरखीचा (सुपरव्हिजन) खर्च देखील कमी होऊ शकतो.

technocube16@gmail.com

यांत्रिकी अभियंते असलेल्या चेतन पवार यांना अभियांत्रिकी क्षेत्रातील जवळपास 17 वर्षांचा अनुभव आहे. त्यांची टेक्नोक्युब कंपनी ऑइल आणि गॅस, तसेच जनरल इंजिनिअरिंगसाठा काम करते तर सिद्धी टेक्नोझेन कंपनी ऑटोमोटिव्ह इंडस्ट्रीसाठी काम करते.