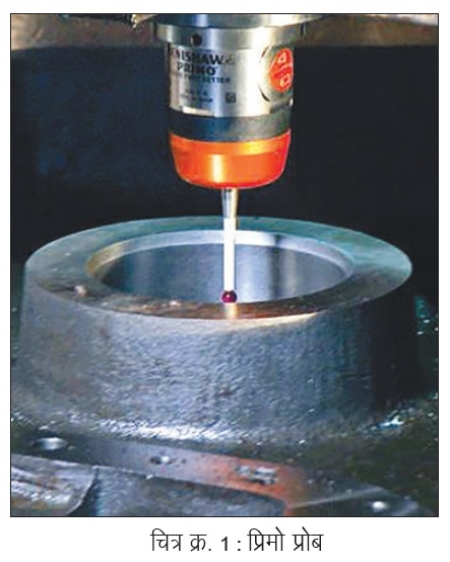

उत्पादकता वाढविणारे ’प्रिमो प्रोब’

07 May 2018 16:25:11

पुणे येथील ’युनिव्हर्सल मॅन्युफॅक्चरिंग कंपनी’ (युनिमॅक) अवजड उद्योगासाठी लागणारे यंत्रभाग बनविते. 1987 साली अशोक मुंगळे यांनी साखर आणि सिमेंटच्या कारखान्यांना लागणारे यंत्रभाग बनविण्यासाठी जर्मनीतून एक वापरलेले मशिन खरेदी करून ’युनिमॅक’ कंपनीची सुरुवात केली. त्यानंतर त्यांनी सर्वसामान्य अभियांत्रिकी उद्योगांना लागणारे यंत्रभाग बनवण्याकडेही आपले लक्ष वळवले. सध्या ही कंपनी रेल्वे इंजिन, विद्युत निर्मिती प्रकल्प, सिमेंट बनविणारे कारखाने आणि अन्य अवजड अशा कामात लागणारे मोठे यंत्रभाग (प्रिसिजन) बनवते. कंपनीकडे स्वतःची टूल रूम, हॉरिझाँटल बोअरिंग मशिन, फ्लोअर बोअरिंग मशिन, एच.एम.सी. आणि व्ही.एम.सी. मशिन आहेत. त्यातील एका व्ही.एम.सी. मशिनच्या टेबलचा आकार 4.5 मी x 2.75 मी आहे.

मोठ्या यंत्रभागांमध्येसुद्धा 15-20 मायक्रॉन इतकी अचूकता राखणे हे उत्कृष्ट कामगिरीसाठी (परफॉर्मन्स) अत्यावश्यक आहे. उत्पादन प्रक्रियेदरम्यान मोठ्या यंत्रभागांची तपासणी करणे, हे ’युनिमॅक’ समोरील प्रमुख आव्हान होते. तसेच हाताने केलेल्या सेटिंगमधील चुका टाळणे, अचूकता आणि यंत्रभागाची अनुरूपता (कन्फॉर्मन्स) वाढविणे, त्यासोबत अनुत्पादक वेळ आणि रिजेक्शन कमी करणे, या गोष्टी साध्य करणे महत्त्वाचे होते. यासाठी ’युनिमॅक’ने ’प्रिमो’ प्रणालीचा विचार करून 4 महिन्यांच्या अवधीत तपासणीला लागणारा वेळ 90 टक्क्यांनी कमी करून त्यात सातत्य राखले आहे. मशिनवरच स्वयंचलितपणे यंत्रभागांचे सेटिंग, परीक्षण आणि टूल सेटिंग करण्यासाठी ही प्रणाली डिझाईन केलेली आहे.

’कामाच्या आवश्यकतेनुसार आम्ही आमच्या मशिनवर ’रेनिशॉ’ची ’प्रिमो’ प्रणाली बसवून घेतली, तेव्हा आमचा प्रश्न सुटला. मशिनवरील प्रोब वापरायला तर सोपा आहेच, त्याशिवाय त्याची कार्यक्षमताही उच्च असल्यामुळे मशिनच्या उत्पादक वेळात वाढ झाली आहे. ज्यामुळे आवर्तन काळ कमी करण्यात साहाय्य झाले’, असे ’युनिमॅक’ कंपनीचे संचालक, अशोक मुंगळे सांगतात.

नाविन्यपूर्ण प्रोबिंग

’प्रिमो’ प्रणालीमध्ये एक प्रिमो रेडिओ पार्ट सेटर आणि एक प्रिमो रेडिओ 3D टूल सेटर असतो. यामुळे मशिनवरच स्वयंचलितपणे कार्यवस्तूचे सेटिंग, परीक्षण आणि टूल सेटिंग केले जाते. यामुळे हाताने सेटिंग करताना होणाऱ्या चुका टाळल्या जातात, अचूकतेत वाढ होते आणि अपेक्षित यंत्रभाग मिळतो. त्यासोबत अनुत्पादक वेळ आणि रिजेक्शनचे प्रमाणसुद्धा कमी होते. हा प्रोब वापरून मिळणारी अचूकता मशिनच्या अचूकतेवरसुद्धा अवलंबून असते. मशिनच्या अचूकतेची खात्री करण्यासाठी वर्षातून एकदा तरी लेझर तंत्रज्ञानाने त्याची तपासणी करणे गरजेचे आहे. मशिनचा स्पिंडल वापरून प्रोब तपासणी करत असल्याने,

1. क्लॅम्पिंग करून मशिनिंग झाल्यावर क्लॅम्प खोलून जागेवर तपासणी करता येते.

2. काही कारणाने ठरविलेले पॅरामीटर बदलून कुणी यंत्रण केले तर झालेले परिणाम लगेच समजून येतात.

बदल घडविण्याची क्षमता

’युनिमॅक’ कंपनी त्यांच्या ग्राहकांसाठी रेल्वे इंजिनमध्ये वापरण्यात येणारे टर्बो चार्जर आणि विशिष्ट कामासाठी निर्माण केले जाणारे यंत्रभाग बनविते. पूर्वी एक टर्बो चार्जर हाउसिंग बनविण्यासाठी 46 तास लागत असत.

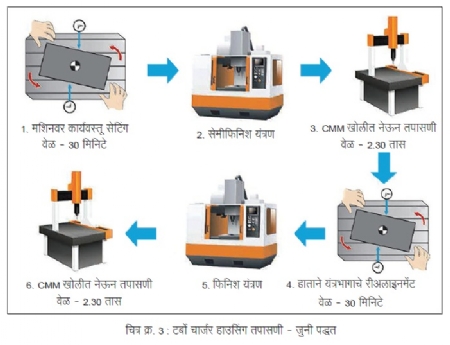

जुनी पद्धत

या प्रक्रियेदरम्यान सेमीफिनिश केलेल्या अवस्थेत हा यंत्रभाग (चित्र क्र. 2) परीक्षण कक्षात नेऊन त्याचा सपाटपणा, चौरसपणा, समांतरपणा आणि स्थानसंबंधित अचूकता वगैरे तपासावे लागायचे. त्यानंतर, त्याला परत मशिनवर चढवून संरेखित (अलाइन) करावे लागायचे. त्यानंतर पुढील यंत्रणाचे काम करता यायचे. या प्रक्रियेला 3 तासांचा अवधी लागत होता. ही क्रिया 2 वेळा करावी लागायची. मशिनवर उत्पादनाच्या प्रत्येक आवर्तन काळातील 6 तास असे वाया जात होते. ही सेटिंगची प्रक्रिया हाताने केली जात असल्याने त्यातही 30 मिनिटे लागत. मोठे यंत्रभाग मशिनवरून खोलून, केलेले काम अचूक आहेत का, याची खात्री करून घेण्यासाठी किंवा मशिनवर डायल लावून सगळीकडे फिरवून बघणे यामध्ये जो वेळ वाया जात होता, तो वेगळाच!

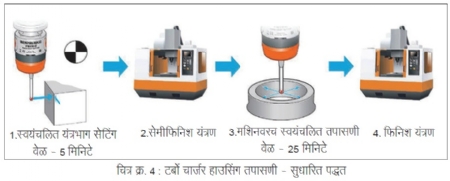

सुधारित पद्धत

’प्रिमो’ प्रणालीद्वारा मशिनवरच परीक्षण होत असल्याने यंत्रभाग मशिनवरून वारंवार काढणे, दुसरीकडे नेणे, आणि मग पुन्हा बसवून सेट करणे अशा गोष्टी कराव्या लागत नाहीत. ’युनिमॅक’मध्ये आता या नव्या प्रक्रियेला फक्त 30 मिनिटांचा अवधी लागतो. अशाप्रकारे परीक्षणाला लागणाऱ्या वेळेमध्ये 90 टक्के बचत झाली आहे. एकंदर आवर्तन काळ 12 टक्के कमी झाला आहे आणि यासाठी जी गुंतवणूक करावी लागली, तिचा परतावा केवळ 4 महिन्यात मिळाला आहे.

’प्रिमो’ प्रणाली वापरायला सोपी आहे याचा प्रत्यक्ष पुरावा म्हणजे ’युनिमॅक’मध्ये तिची उभारणी आणि मूल्यांकन करणे एका दिवसात आटोपले. त्यांचे गो-प्रोब प्रशिक्षण किट आणि खिशात ठेवण्याच्या आकाराची मार्गदर्शिका यांच्यामुळे ही प्रणाली शिकायला आणि अंमलात आणायला फारसा वेळ लागत नाही. यासाठी G - कोडचे विस्तृत ज्ञान आवश्यक नसते, हा यातील मोठा फायदा आहे. सोप्या, एक ओळीच्या आज्ञांचा वापर करून ही प्रणाली वापरता येते, त्यामुळे लांबलचक कोड शिकण्यासाठी विशेष प्रशिक्षण घ्यायची आवश्यकता नसते. इथे एक गोष्ट लक्षात घेण महत्त्वाचे आहे, ती म्हणजे यंत्रभागाची अचूकता ही मशिनच्या अचूकतेवरच अवलंबून असते. या प्रोबचा प्रत्यक्ष वापर पाहण्यासाठी शेजारील QR कोड आपल्या मोबाईलवर स्कॅन करा.

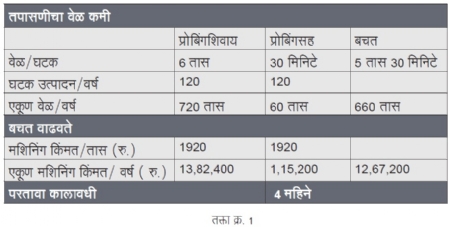

ही प्रणाली उभारल्यानंतर, मनुष्यबळ, मटेरियल हाताळणी आणि विजेचा वापर यांच्यावरील खर्चात बचत झाली. त्यासाठी अतिरिक्त गुंतवणूकही करावी लागली नाही. या उद्योगातील कामासाठी प्रोबिंग वापरल्यामुळे होणारे फायदे तक्ता क्र. 1 मध्ये दिले आहेत.

Shripad.Shouche@renishaw.com

यांत्रिकी अभियंते असलेले श्रीपाद शौचे रेनिशॉ कंपनीमध्ये व्यवसाय विकास व्यवस्थापक आहेत. यापूर्वी त्यांनी

रेनिशॉमध्ये विविध पदांची जबाबदारी सांभाळली आहे. त्यांना यांत्रिकी क्षेत्रातील कामाचा प्रदीर्घ अनुभव आहे.