प्रोफाइलिंगसह स्लॉट मिलिंग

03 Jun 2018 12:55:28

स्लॉट मिलिंगच्या प्रक्रियेमध्ये धातूच्या ठोकळ्यातून जास्तीत जास्त मटेरियल बाहेर काढावे लागते, याची सर्वांना कल्पना आहेच. स्लॉट बनविण्यासाठी दोन पर्याय आहेत. पहिल्या पर्यायात सरळ रॅम्पिंग पद्धत वापरली जाते, तर दुसऱ्या पर्यायात प्लंजिंग पद्धतीने काम केले जाते. मटेरियल सहजपणे आणि कमीत कमी वेळात बाहेर काढता यावे, अशी ग्राहकाची अपेक्षा असते. स्पिंडल, शाफ्ट, कपलिंग, ड्रिल बिट, मशिन टूलचे इतर भाग आणि ऑटोमोटिव्ह क्षेत्रात वापरले जाणारे भाग, अशा निरनिराळ्या यंत्रभागांमध्ये स्लॉट करण्याची आवश्यकता असते. शाफ्टमधून मटेरियल बाहेर काढून किंवा त्याचे यंत्रण करून त्यामध्ये स्लॉट बनविण्यासाठी निरनिराळी टूल उपलब्ध आहेत आणि प्रत्येक टूलच्या काही मर्यादा असतात.

• सॉलिड कार्बाईड एंड मिल - सॉलिड कार्बाईड टूल असल्यावर आपल्याला स्लॉटच्या खोलीइतका काप एकाच वेळी घेता येत नाही. कमी ताकदीचे यंत्रण पॅरामीटर वापरावे लागतात.

• इन्सर्ट प्रकारचे स्क्वेअर शोल्डर एंड मिल - यात रॅम्पिंग किंवा साईड मिलिंग या दोन्ही पद्धती वापरता येतात. टूलमध्ये सेंटर कटिंग इन्सर्ट नसल्यामुळे टूल प्लंज करता येत नाही ही याची मर्यादा आहे.

• इन्सर्ट प्रकारचे बॉल नोज एंड मिल - या एंड मिलचा उपयोग केल्यास जास्त फीड देऊन स्लॉट बनविता येतात. यात रॅम्पिंग आणि प्लंजिंग दोन्ही शक्य असते.

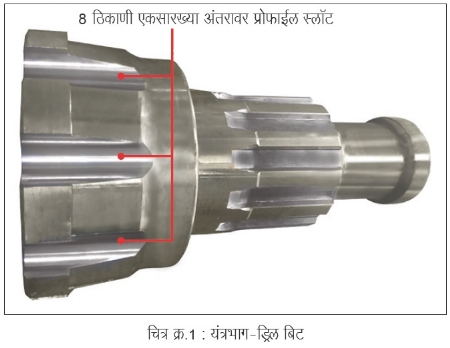

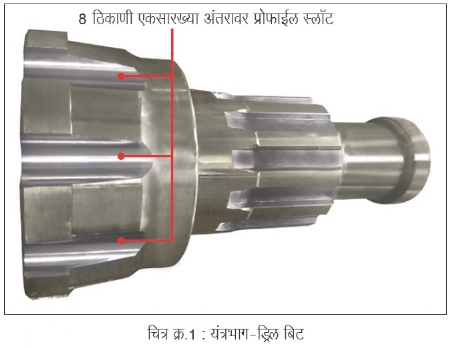

ड्रिल बिटमध्ये आम्हाला याचा उपयोग केल्याचे आढळले. ड्रिल बिट निर्माण करण्यासाठी EN36 या कठीण मटेरियलचे फोर्जिंग करून त्यावर नंतर हीट ट्रीटमेंट केली जाते आणि त्याची कठीणता 38-40 HRC इतकी केली जाते. या ड्रिल बिटचा उपयोग खाणकामात केला जातो.

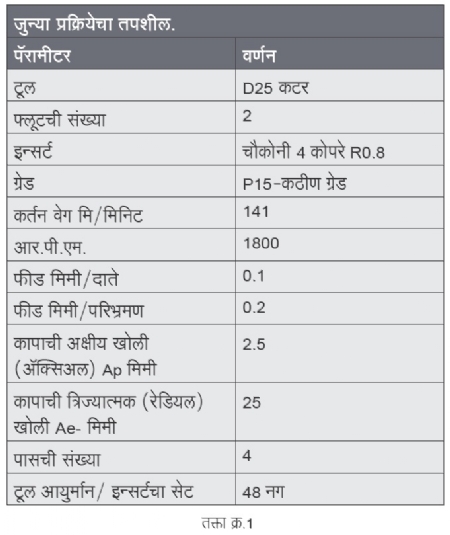

चित्र क्र.1 मध्ये दाखविल्यानुसार, एका घन ठोकळ्याच्या बाहेरील व्यासावर खाचा करणे आणि प्रोफाईल ठेवणे असे दोन प्रकारचे यंत्रण करावयाचे होते. या यंत्रभागाच्या मोठ्या व्यासावर एकसारख्या अंतरावर 8 खाचा आहेत. या प्रोफाईल स्लॉटचे यंत्रण करण्यासाठी पूर्वी एक 4 कोपऱ्यांचा इन्सर्ट आणि 25 मिमी व्यासाचा कटर वापरला जात होता. कारण स्लॉटच्या रुंदीचे माप तसे सैल (ओपन) आहे आणि चित्रात दाखविल्याप्रमाणे प्रोफाईल हवी आहे. पूर्वी हे यंत्रण हॉरिझाँटल मशिनिंग सेंटरवर केले जात होते. या जुन्या पद्धतीत यंत्रण करताना, इन्सर्टच्या कोपऱ्यातील कडेचे टवके उडत (चिपिंग) होते, ही यातील समस्या होती. त्यामुळे फीड वाढविता येत नव्हता आणि टूलचे आयुष्यही कमी मिळत होत. त्यामुळे ग्राहकाने पुढील काही गरजांची मागणी आमच्याकडे केली.

1. कटिंगसाठी लागणारा वेळ कमी करणे.

2. अधिक कोपरे असणारे टूल.

3. पृष्ठभागावर चॅटर मार्क नको.

4. उच्च प्रतिचा फिनिश.

मटेरियल : En36 - हीट ट्रीटमेंट केलेले

कार्य : स्लॉट आणि प्रोफाईल मिलिंग

सध्याच्या घन कार्बाईड टूलमधील समस्या

अ. प्रोफाईलवरील चॅटरिंग खुणा.

ब. अधिक फीड देता येत नाही.

क. कोपरे तुटण्यामुळे यंत्रणाचा खर्च अधिक होतो.

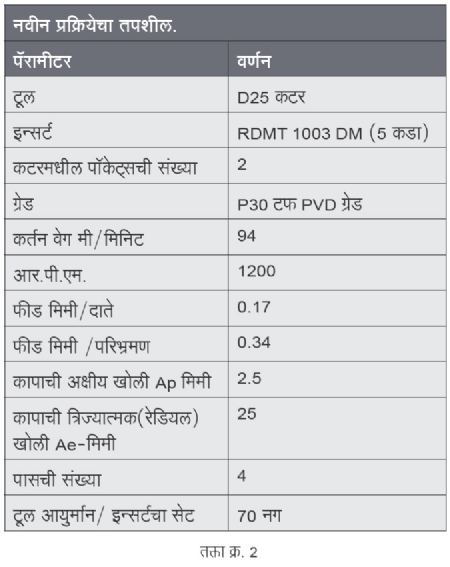

नवीन पद्धत

यंत्रणाच्या नवीन पद्धतीमध्ये आम्ही गोल इन्सर्टचा वापर केला. यात यंत्रण प्रक्रियेदरम्यान कापाच्या खोलीनुसार कोपऱ्यांची संख्या वापरली. स्क्वेअर इन्सर्टच्या तुलनेत गोल इन्सर्टचे फायदे पुढीलप्रमाणे आहेत.

• इन्सर्टच्या आकारामुळे प्रोफाईलच्या निर्मितीसाठीचे प्रोग्रॅमिंग सोपे असते.

• कापाच्या खोलीनुसार कमी-अधिक संख्येने कोपरे वापरता येतात.

• ॲप्रोच कोन कमी असल्याने (कापाच्या खोलीवर आधारित) इन्सर्ट उच्च फीडवर चालू शकतो.

• यात इम्पॅक्ट भार (लोड) अधिक असल्याने मिलिंगच्या कामात उपयुक्त.

मर्यादा

थ्रस्टचा अक्षीय भार अधिक असतो, त्यामुळे कर्तन भार सहन करू शकेल इतके मजबूत मशिन आवश्यक.

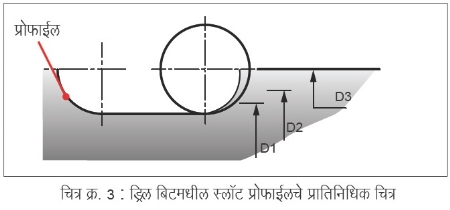

चित्र क्र. 3 मध्ये दाखविल्यानुसार कापाच्या खोलीचे तीन टप्पे आहेत, D1, D2 आणि D3. D1 मध्ये इन्सर्टच्या कडेचा 16-18% भाग वापरला जातो. आपण संपूर्ण इन्सर्टचा वापर केला, तर आपल्याला 6 परिणामी कडा मिळतात. त्याचप्रमाणे D2 मध्ये कापाची खोली थोडी अधिक असल्याने वापरात येणाऱ्या कडांची संख्या कमी म्हणजे 5 असू शकते आणि इन्सर्टच्या कडेच्या 25% असणारी D3 ने कर्तन करताना, त्यात आपल्याला 4 कर्तन कडा मिळतील.

अशा रीतीने गोल इन्सर्टच्या बाबतीत कर्तन कडांची संख्या यंत्रण प्रक्रियेदरम्यान घेतलेल्या कापाच्या खोलीवर अवलंबून असते.

ग्राहकाच्या गरजा पूर्ण करण्यासाठी आम्ही पासची आहे तीच कमी संख्या आणि उच्च फीड यांचा विचार केला.

• फीडमधील वाढीमुळे कर्तनाला लागणारा वेळ 14% कमी झाला.

• टूलचे आयुर्मान 45% वाढले.

• इन्सर्टच्या कपच्या उडण्याची समस्या कमी झाली.

• मध्यम कर्तन भूमिती वापरल्यामुळे पृष्ठभागावरील चॅटरिंग मार्क्सची. समस्या सुटली. आधीची कर्तन भूमिती भरड (रफ) यंत्रणाची होती.

• 5 परिणामी कडा वापरू शकलो. त्यामुळे एका ज्यादा कोपऱ्याचा लाभ मिळाला.

यंत्रणाला लागणारा वेळ कसा कमी करता येईल याकडे सतत लक्ष देणे आवश्यक असते. यासाठी योग्य टूलची निवड अतिशय महत्त्वाची आहे. त्यासोबत फीडचे पॅरामीटर इष्टतम करणे किंवा कापाची खोली वाढवून पासची संख्या कमी करणे हे उपायसुद्धा वापरता येतात. त्यावेळी मशिनची क्षमता, सेटअप यांची काळजी घेणेही आवश्यक असते.

purohit@duracarb-india.com

विजेंद्र पुरोहित यांना मशिन टूल, कटिंग टूल डिझाईनमधील सुमारे 20 वर्षांचा अनुभव असून सध्या ते ’ड्युराकार्ब इंडिया’ कंपनीमध्ये तांत्रिक साहाय्य विभागाचे प्रमुख आहेत.