थ्रेडिंगसाठी टूल सेटिंग, गेजिंग आणि प्रोग्रॅमिंग

03 Jun 2018 10:59:40

आटे पाडणे (थ्रेडिंग) विषयीच्या या शेवटच्या लेखात आपण टूल सेटिंग, गेजिंग आणि प्रोग्रॅमिंग याबाबत प्रत्यक्ष काम करताना काय काळजी घ्यावी लागते, ते पाहणार आहोत. आट्यांच्या यंत्रणाविषयीचे आवश्यक ते ज्ञान वाचकांना या आधीच्या लेखात दिलेले आहेच.

टूल सेटिंग

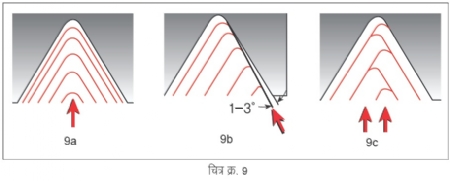

जेव्हा आपण ग्राइंड केलेली एच.एस.एस. किंवा आटे करणारी झाळलेली कार्बाईड टूल वापरतो, तेव्हा बऱ्याच वेळा टूलचा इन्क्लुडेड कोन बरोबर असल्याची खात्री करून घ्यावी लागते. तसेच, टूलमधील कर्तन करणाऱ्या भागाची केंद्ररेखा, टूल बॉडी टरेटवर जिथे टेकते त्या भागाशी बरोबर समांतर रेषेत संरेखित (अलाईन) आहे, याची खात्री करून घेणे तितकेच महत्त्वाचे असते.

(चित्र क्र.1)

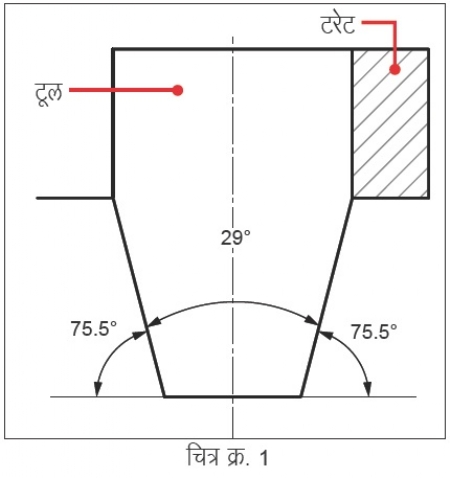

जर योग्य समांतरता ठेवली गेली नाही, तर आट्याच्या डाव्या आणि उजव्या बाजूंचे कल (फ्लँक) ड्रॉईंगनुसार (चित्र क्र. 2) राखले जात नाहीत. यामुळे गेजमध्ये आटे चपखलपणे बसत नाहीत. पाईपच्या आट्यांमध्ये योग्य प्रकारचे सीलिंग होत नाही. तसेच आट्यांच्या वापरादरम्यान त्यांच्या ठराविक भागावरच बलाचा भार येतो. त्यामुळे त्यांची झीज अनियमित प्रकारे होते. सावधगिरी म्हणून इन्सर्ट प्रकारची आटे असलेली टूल, तसेच उच्च दाबात काम करण्यासाठी वापरण्यात येणाऱ्या काही पाईपच्या आट्यांच्या बाबतीत हा समांतरपणाचा मुद्दा पडताळून पाहणे हितावह असते.

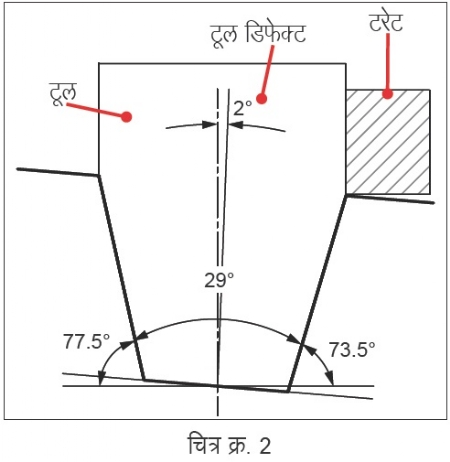

जेव्हा आपण आटे असलेले टूल लेथच्या टरेटमध्ये सेट करतो, तेव्हा अयोग्य सेटिंग किंवा टूल जिथे टेकते त्या जागेवर असणारी बर यांच्यामुळे वर सांगितलेले दुष्परिणाम घडू शकतात. (चित्र क्र. 3)

गेजिंग

आधी चर्चा केल्यानुसार योग्य प्रकार, आकार (साईज), पिच आणि फिट असलेली गेजच वापरावी. ही गेज योग्य स्थितीत आणि खराब नसल्याची खात्री करून घ्यावी. झिजलेल्या, खड्डे पडलेल्या, खराब झालेल्या गेजमुळे अयोग्य आटे निर्माण होतात.

आता आपण विशेष प्रकारच्या/आकाराच्या आट्यांसाठी खास बनविलेल्या किंवा विशिष्ट कामासाठी सुलभपणे वापरता येणाऱ्या गेजविषयी काही मुद्दे पाहू.

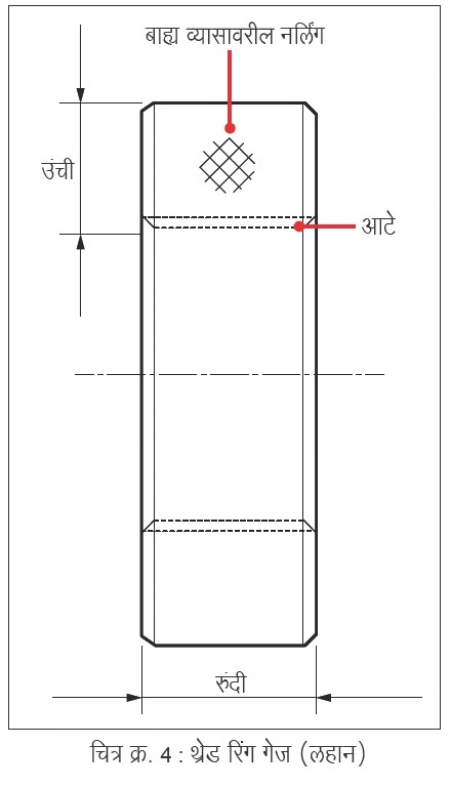

गेजची उंची आणि रुंदी (चित्र क्र. 4) पुरेशी असली पाहिजे, म्हणजे त्याचे विरुपण (डिस्टॉर्शन) होण्याची शक्यता उद्भवत नाही. विरुपण झाले तर मात्र, गेज बसविताना अडथळा येतो आणि परिणामस्वरुपे चुकीच्या आकाराचे (साईझ) आटे बनतात.

सामान्यतः लहान आकाराच्या गेजच्या बाहेरच्या व्यासावर नर्लिंग केलेले असते, ज्यामुळे गेज बसविणे सोपे होते.

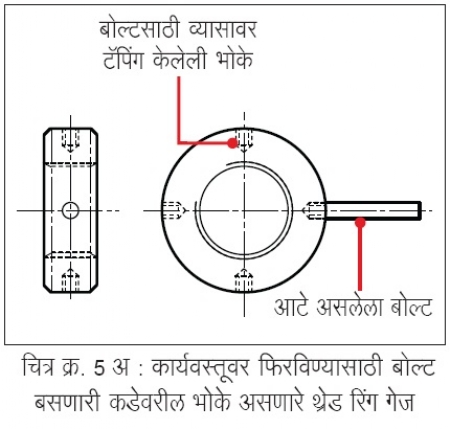

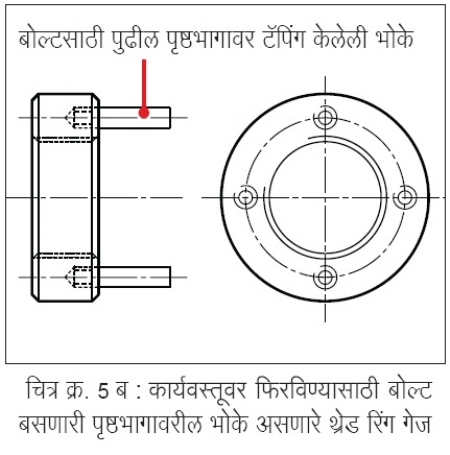

मोठ्या आकाराच्या गेजमध्ये अक्षीय किंवा त्रिज्येच्या (रेडियल) दिशेत भोके पाडलेली असतात, ज्यात गेज फिरविण्यासाठी बोल्ट बसविता येतात. लहान आणि मोठे गेज बसविताना गेज फिरवायला लागणारे बल निरनिराळे असल्यामुळे अशी व्यवस्था केलेली असते. (चित्र क्र. 5अ आणि 5ब)

गेज आणि कार्यवस्तू एकमेकांत बसण्यापूर्वी त्यांचे आट्यांचे भाग बरपासून पूर्णपणे मुक्त असले पाहिजेत. या बरमुळे ‘गॉलिंग’ होते. जेव्हा धातूचे दोन पृष्ठभाग एकमेकांवर घासले जातात, तेव्हा त्यांच्यातील घर्षण आणि परस्परांमधील आकर्षण (ॲडेझिव्ह फोर्स) यांच्यामुळे एका पृष्ठभागाच्या आतल्या भागातील धातू बाहेर येऊन दुसऱ्या पृष्ठभागावर चिकटतो. याला ’गॉलिंग’ असे म्हणतात. ही फ्रिक्शन वेल्डिंगसारखीच प्रक्रिया असते. यामुळे आट्यांवर स्टीलची एक लहानशी गोळी निर्माण होऊन चिकटून बसते. असे गॉलिंग एकदा झाले की, कधी कधी गेज कार्यवस्तूपासून वेगळे करणे अशक्य होते. विशेषत: जेव्हा कार्यवस्तू स्टेनलेस स्टीलसारख्या पदार्थापासून बनलेली असते, तेव्हा हे अधिक प्रमाणात होताना दिसते. गॉलिंग झाल्यानंतर कार्यवस्तू किंवा गेज कापून बाहेर काढावे लागते, असा माझा अनुभव आहे.

या बाबतीत पुढील सावधगिरी बाळगणे हितावह असते.

1) प्रत्येक गेज तपासणीच्या वेळी कार्यवस्तू आणि गेज दोघांच्या आटे असलेल्या भागावर पुरेशा प्रमाणात मॉलिकॉट पेस्ट लावा. यामुळे गॉलिंग अतिशय परिणामकारकपणे रोखता येते.

2) गेज बसविताना जास्त बल वापरू नका आणि गेज पुढे-मागे सरकवून बसवा. यामुळे गॉलिंग होत नाही.

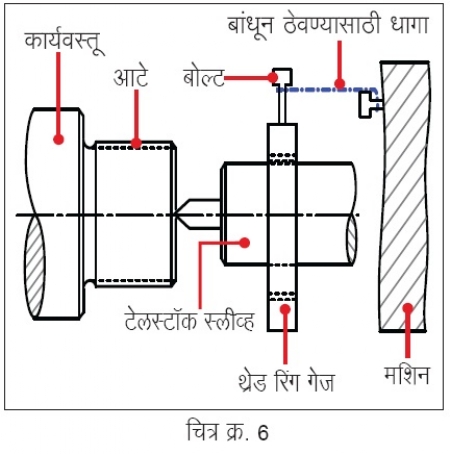

जेव्हा आपण एखाद्या अवजड शाफ्टवर आट्यांचे काम करतो, तेव्हा चक आणि टेलस्टॉक यांच्यामध्ये शाफ्ट पकडलेला असतो. अशावेळी आपण गेज बसवायला आणि बाहेर काढायला टेलस्टॉक बाजूला करू शकत नाही. अशा परिस्थितीमध्ये टेलस्टॉकच्या स्लीव्हवर गेज चढवून ठेवण्याची तरतूद करावी लागते. ते गेज आटे पाडण्याच्या कार्यात अडथळा येणार नाही, अशा प्रकारे सुरक्षितपणे बांधून ठेवायला लागते आणि तपासणीच्या वेळी ते सुटे करता येईल आणि नंतर परत बांधून ठेवता येईल अशी व्यवस्था करावी लागते. (चित्र क्र. 6)

3) कधी आटे आधी रफ टर्निंग करून नंतर ग्राईंडिंगद्वारा फिनिश करायचे असतात आणि अशा कार्यवस्तू मोठ्या संख्येने/नियमितपणे हव्या असतात. अशा परिस्थितीमध्ये प्रोफाईलचे रफ टर्निंग करताना आट्यांच्या ग्राईंडिंगसाठी संपूर्ण प्रोफाईलवर आवश्यक तेवढेच मटेरियल उरणार आहे, हे सुनिश्चित करावे लागते आणि त्यासाठी वेगळ्या मापाची गेज डिझाईन करावी लागतात. यामुळे आट्यांच्या ग्राईंडिंगसाठी लागणारा वेळ आणि संपूर्ण प्रोफाईलवर आवश्यक तेवढेच मटेरियल बाकी असणे, यांच्यातील इष्टतम संतुलन राखले जाते.

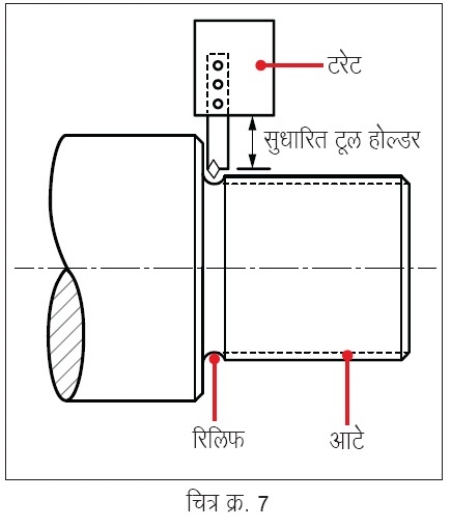

प्रोग्रॅमिंग

1) सामान्यतः टूलचा X संदर्भ बिंदू आटे असलेल्या इन्सर्टच्या केंद्रावर घेतला जातो. तथापि, जेव्हा आट्यांच्या हेडस्टॉकची बाजू चक जॉच्या तोंडाच्या किंवा कार्यवस्तूच्या कोणत्याही फेस किंवा कॉलरच्या अगदी जवळ असते, तेव्हा टूलला अडथळा होण्याची शक्यता असते. अशावेळी टूलचा पुढचा भाग जॉ किंवा कार्यवस्तूवर आदळणार नाही याची काळजी प्रोग्रॅमरने घेणे आवश्यक असते. टरेटमधून टूल अधिक बाहेर डोकावेल (चित्र क्र. 7) अशी व्यवस्था करून अथवा हत्यारधारकाच्या डिझाईनमध्ये फेरबदल करून याची काळजी घेता येते.

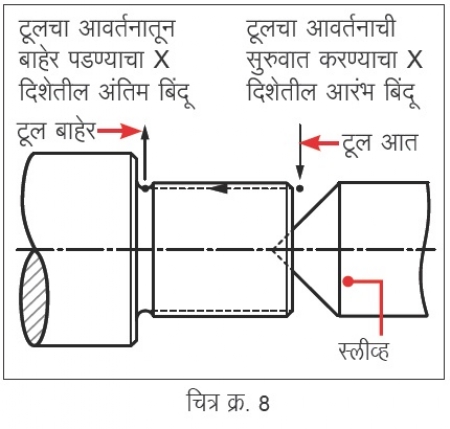

2) आट्यांचे आवर्तन (सायकल) आट्याच्या सुरुवातीच्या बिंदूपासून थोडे अंतर ठेऊन सुरू व्हायला हवे आणि आट्याच्या z दिशेतील शेवटच्या बिंदूनंतर पूर्ण व्हायला हवे. पूर्वी चर्चा केल्यानुसार व्ही.टी.एल. किंवा मोठ्या लेथसाठी हे अंतर 2 पिच इतके असावे, अशी शिफारस केली जाते.

3) जेव्हा कार्यवस्तूला टेलस्टॉकद्वारा आधार दिलेला असतो किंवा जॉचे दुसरे टोक कार्यवस्तूच्या फेसच्या अगदी जवळ असते, तेव्हा टक्कर टाळण्यासाठी आट्यांच्या आवर्तनाच्या सुरुवातीच्या किंवा शेवटच्या बिंदूकडे, X दिशेतून जाणे पसंत केले जाते. (चित्र क्र. 8)

4) आट्यांच्या आवर्तनांमध्ये फीड ओव्हराईड प्रभावी नसतो, त्यामुळे संभाव्य टकरा टाळण्यासाठी कधी कधी आट्यांचा आवर्तन प्रोग्रॅम तपासताना पुरेसा X ऑफसेट दिला जातो. प्रोग्रॅम तपासताना तो प्रोग्रॅम प्रत्यक्ष कार्यवस्तूवर चालवण्याआधी त्याचा केवळ ड्राय रन घेऊन त्यातील संभाव्य चुका दूर केल्या जातात. आट्यांच्या टर्निंग प्रोग्रॅमच्या तपासणीविषयी अजून एक मुद्दा असा की, Z ऑफसेट वापरून आपण आट्यांची आवर्तने कधीच तपासू शकत नाही. तसे केल्यास कार्यवस्तूवरील आट्यांचे अपेक्षित अक्षीय स्थान सरकेल.

5) आट्यांच्या विविध आवर्तनांचे आपापले फायदे आणि तोटे असतात. त्यामुळे, आट्यांचा प्रकार आणि आकार यांच्यानुसार आवर्तनाची निवड करणे महत्त्वाचे असते.

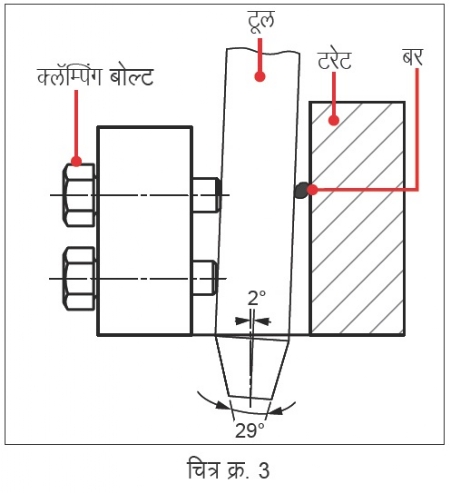

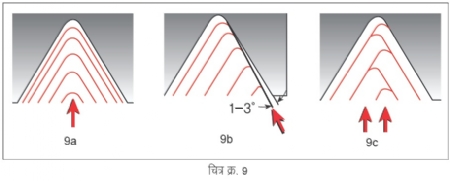

• रेडियल (त्रिज्येच्या दिशेने) इन फीड असणारी आवर्तने (चित्र क्र. 9a) - इथे टूल आट्याच्या अक्षाच्या काटकोनात पुढे जाते. आट्याच्या वेगवेगळ्या टप्प्यांवर (रफिंग, सेमीफिनिशिंग आणि फिनिशिंग) कापाच्या खोलीमधील त्रिज्येच्या दिशेतील वाढ वेगवेगळी असते.

• याचा उपयोग कमी पिच असणाऱ्या आट्यांसाठी आणि ज्याच्या यंत्रणात लहान चिप बनतात अशा मटेरियलसाठी केला जातो. या प्रकारात, पिच जसा वाढतो तशी आटा आणि कार्यवस्तू यांच्यातील संपर्क क्षेत्रात वाढ होते आणि त्यामुळे चॅटरिंग होऊ लागते. या कारणाने ही पद्धत मध्यम आणि मोठ्या पिचसाठी न वापरण्याची शिफारस केली जाते. स्क्वेअर, ॲक्मे, ट्रॅपेझॉइडल अशा प्रकारच्या आट्यांमध्ये तीन कर्तन कडा आट्याच्या प्रोफाईलच्या संपर्कात येतात. चिप अडकणे आणि चॅटर या कारणांनी ही पद्धत वापरता येत नाही.

• सिंगल फ्लँक इन फीड (चित्र क्र.9b) मध्यम पिचच्या आट्यांसाठी वापरला जातो.

• एक सोडून एक फ्लँक इन फीड (चित्र क्र. 9c) मोठ्या पिचसाठी वापरला जातो. यामध्ये दोन्ही कर्तन कडांवरील भार एकसारखा विभागला जातो आणि टूलची झीज एकसारखी होते. याचे प्रोग्रॅमिंग मॅन्युअली करणे तसे अवघड आहे, परंतु बहुतेक सी.एन.सी. यंत्रणेमध्ये (सिस्टिम) तो स्टँडर्ड सायकल म्हणून उपलब्ध असतो. यात चिप वाहून नेण्यासाठी चांगल्या प्रमाणात मोकळी जागा मिळते.

• स्क्वेअर, ॲक्मे, ट्रॅपेझॉइडल अशा प्रकारच्या अवजड आट्यांसाठी वरील पद्धतीमध्ये एक लहानसा फरक केल्यावर ते व्यावहारिकदृष्ट्या परिणामकारक असल्याचे दिसून आले. ग्रूव्ह टर्निंग टूल टर्निंगच्या कामात अतिशय कार्यक्षम असतात, असे सर्वसाधारण निरीक्षण आहे. त्यामुळे आपण एक सोयीस्कर ग्रूव्हिंग टूल अथवा ग्रूव्हिंग टूलचा एक संच एका विशिष्ट आकाराच्या आट्यांच्या रफ टर्निंगसाठी निवडू शकतो. त्यानंतर आपण एक सोडून एक रफ ग्रूव्हिंगसाठी कोऑर्डिनेटचा एक संच आयोजित करून फिनिशिंगसाठी पुरेसे मटेरियल ठेवू शकतो आणि ग्रूव्हिंग टूलद्वारा एकाहून अधिक आट्यांचे रफ थ्रेडिंग करू शकतो. या कामात योग्य साईड रिलीफ देण्याचे लक्षात ठेवणे आवश्यक असते.

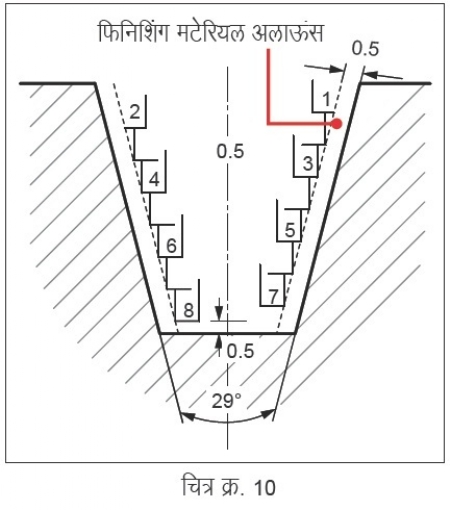

6) मल्टिपल स्टार्ट असणाऱ्या आट्यांच्या टर्निंगसाठी पुढील क्रमाने काम करावे लागते. (चित्र क्र.10)

• एका क्रमात आट्याच्या सर्व स्टार्टचे रफिंग करणे.

• एका क्रमात आट्याच्या सर्व स्टार्टचे सेमीफिनिशिंग करणे.

• एका क्रमात आट्याच्या सर्व स्टार्टचे फिनिशिंग करणे.

असे केल्याने आट्याच्या फ्लँकवर टूलचा दाब पडत नाही आणि त्यामुळे होणारे विरूपण थांबवले जाते.

काही सर्वसाधारण मुद्दे

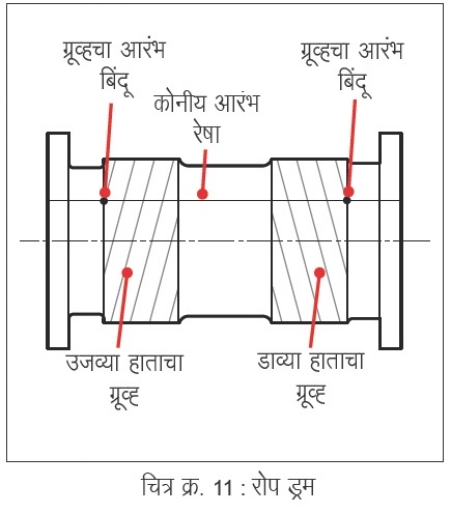

1) अवजड उद्योगांमध्ये मोठ्या प्रमाणात क्रेन आणि मटेरियल हाताळणारी उपकरणे वापरली जातात. त्यात एका ड्रमवर पोलादाच्या जाड दोरखंडांना गुंडाळणे आणि गुंडाळी सोडणे ही क्रिया बऱ्याचदा केली जाते. त्यासाठी ड्रमवर उजव्या आणि डाव्या हाताच्या खाचा (ग्रूव्ह्) कराव्या लागतात. (चित्र क्र.11) दोन्ही खाचांचे पिच एकसारखेच असतात आणि त्यांचे आरंभबिंदू (स्टार्ट) ड्रमवर एकाच कोनीय स्थितीत संरेखित करावे लागतात. याला आट्यांचे टर्निंग करण्याची विशेष बाब (स्पेशल केस) म्हणता येईल. अशा बाबतीत आट्यांचे कोनीय आरंभबिंदू कार्यवस्तूवर मार्क केले जातात. त्याचबरोबर सी.एन.सी. लेथच्या एका विशिष्ट जॉवर त्यांच्याशी जुळणारी एक रेषा मार्क केली जाते. दोन्ही ग्रूव्ह मशिनिंग करताना कार्यवस्तू आणि जॉ यांच्यावरच्या मार्क केलेल्या जागी जुळविले जातात आणि दोन्ही ग्रूव्हचे कोनीय आरंभबिंदू एकसारखे असल्याचे सुनिश्चित केले जाते.

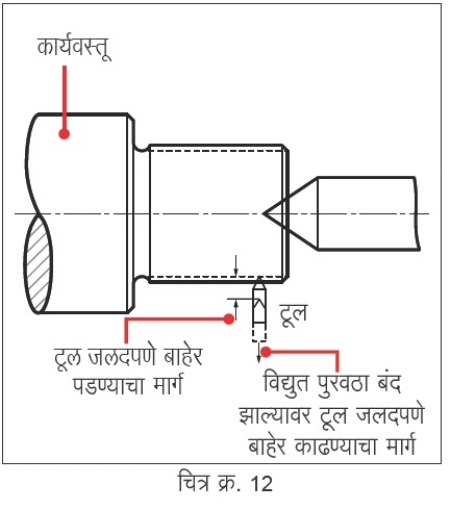

2) अवजड सी.एन.सी. लेथ आणि व्ही.टी.एल.वर जेव्हा अचानकपणे वीजपुरवठा खंडित होतो, तेव्हा असे निदर्शनास येते की, टूलची हालचाल तात्काळ थांबते. परंतु कार्यवस्तू चकसोबत जडत्वामुळे (इनर्शिया) अजून काही काळ फिरत राहते.

जर हे थ्रेडिंग चालू असताना झाले, तर फिरणाऱ्या कार्यवस्तूच्या आत स्थिर टूल असल्यामुळे, टूलद्वारा आटा निर्माण न होता एक खाच निर्माण होते. यामुळे आटा आणि कार्यवस्तू दोघांचे नुकसान होते. जर दुर्दैवाने अशावेळी टूल आट्यामध्ये बरेच खोल असले, तर त्यावर इतका भार पडतो की त्यामुळे टूलचेही नुकसान होते. अगदी क्वचित लेथच्या टरेटचे नुकसान झाल्याचेही पाहण्यात आले आहे. हे टाळण्यासाठी X अक्षाच्या बॉल स्क्रूला बॅटरीचा बॅक-अप असलेले एक उपकरण बसवले जाते. टर्निंग/थ्रेडिंगचे काम ज्या प्रकारचे (आतले/बाहेरचे) असेल, त्यानुसार या उपकरणाद्वारे X अक्षावर टूल/टरेटची आत/बाहेर शीघ्र हालचाल केली जाते. (चित्र क्र.12) ही हालचाल सामान्यतः कापाच्या/आट्याच्या खोलीहून अधिक असते. वीज पुरवठा खंडित झाल्याबरोबर हे उपकरण टूलला त्रिज्येच्या (रेडियल) दिशेत कार्यवस्तूपासून दूर नेते. यामुळे कार्यवस्तू, टूल आणि मशिन या तिघांचे नुकसान टळते.

deo_girish@yahoo.com

गिरीश देव यांत्रिकी अभियंते असून त्यांना इंजिनिअरिंग क्षेत्रातील विविध कामांचा तसेच सल्लागार म्हणून 39 वर्षांचा अनुभव आहे.